Riduci il costo della lavorazione CNC

Vuoi sapere come ridurre il costo delle tue parti lavorate a CNC?

Introduzione: Facile = economico

Vuoi sapere come ridurre il costo delle tue parti lavorate a CNC?

È facile. Progetta la tua parte secondo le regole e le limitazioni del processo di produzione. Nient'altro.

Non è ancora abbastanza chiaro? OK, allora…

I fattori che determinano il costo della lavorazione CNC sono

- Utilizzo della macchina

- Utilizzo del materiale

Entrambi dipendono dal progetto. Riducendoli, ridurrai il costo. Nient'altro.

Non è ancora abbastanza chiaro? OK, allora…

Gli oggetti facili da produrre sono anche economici da produrre, quindi progetta una parte facile da produrre e sarà anche economica.

Il tuo progetto rappresenta l'elemento principale del costo di produzione. Questa è l'unica variabile dell'equazione che puoi influenzare. Di seguito vedremo i fattori che determinano il costo, in modo da scoprire come ridurre il costo di una parte lavorata a CNC direttamente nella fase di progettazione. Migliorando ciascuno di questi attributi (e ce ne sono molti), la parte risulterà più economica da produrre e inoltre semplificherai la vita dell'operatore della macchina. Ma prima, se te lo stai chiedendo, dovremmo iniziare ridefinendo cos'è la lavorazione CNC. In questo modo capiremo meglio il resto.

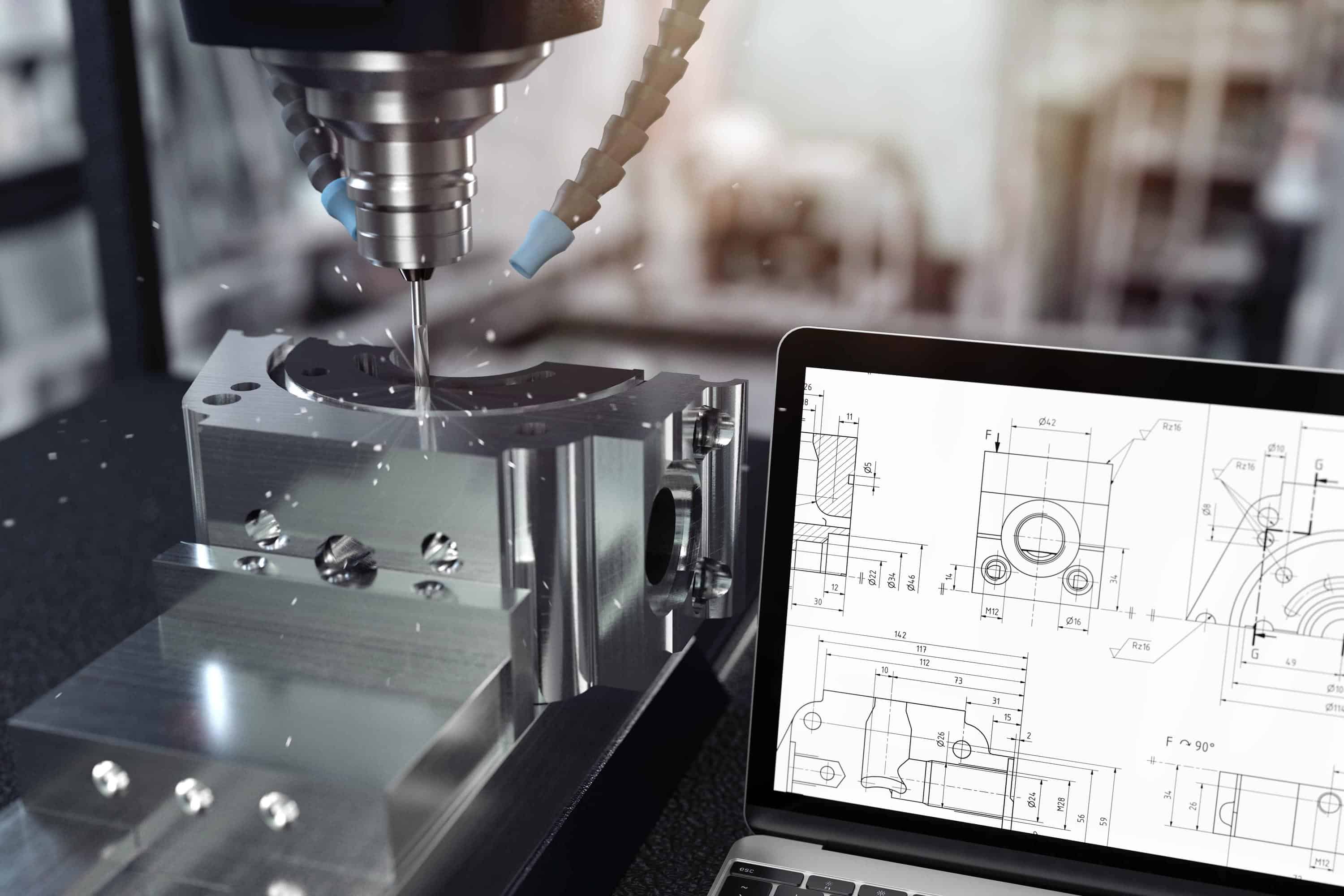

Cos'è la lavorazione CNC?

Un processo SOTTRATTIVO

La lavorazione CNC è un processo di produzione sottrattivo, il contrario di un processo additivo.

- Significa che l'oggetto viene creato RIMUOVENDO il materiale da un blocco solido. In questo senso, è un po' come scolpire una pietra.

- Praticare un foro in un muro

- Scavare un tunnel nel terreno

- Prendere pezzetti di tiramisù con un cucchiaio

Si rimuove del materiale.

In un processo ADDITIVO, si AGGIUNGONO cose, come fa un operaio edile che costruisce un muro di mattoni.

Per fare un lavoro SOTTRATTIVO, servono tre cose

- Un materiale grezzo non sagomato. È il cosiddetto PEZZO GREZZO

- Qualcosa più duro del PEZZO GREZZO per rimuovere il materiale. È il cosiddetto UTENSILE

- Qualcosa per spostare l'utensile VERSO il materiale o il materiale VERSO l'utensile.

Un po' di lessico

Torniamo al CNC.

Per la fresatura CNC, l'utensile è una fresa rotante. Un braccio robotico si muove attorno a questa fresa rotante. Quando la fresa rotante incontra il pezzo grezzo fisso, rimuove il materiale da quest'ultimo. Semplice, no?

Per la tornitura CNC, l'utensile è una fresa fissa spostata da un braccio robotico e il pezzo grezzo ruoterà su un asse. Quando incontra il pezzo grezzo rotante, la fresa fissa rimuove il materiale. Altrettanto semplice.

Purtroppo, non tutti i robot sono uguali.

Il braccio robotico può muoversi in

- Due dimensioni (X e Y)

- Tre dimensioni (X Y Z)

- Tre dimensioni più vari assi di rotazione della piastra del pezzo grezzo o del braccio robotico che tiene l'utensile (chiamato centro di fresatura CNC a 4/5/6 assi).

Queste dimensioni sono chiamate ASSI DI FRESATURA. Il robot sposterà la fresa seguendo un determinato percorso. Quest'ultimo è chiamato PERCORSO UTENSILE. Il software crea il percorso utensile: in che modo? Analizza il progetto e calcola il percorso più rapido con gli utensili disponibili.

Gli utensili disponibili sono noti come LIBRERIA UTENSILI o SET UTENSILI. Gli utensili presentano varie dimensioni e forme. Dato che l'obiettivo è rimuovere materiale, più piccolo è l'utensile, più tempo servirà, e più tempo servirà, più il costo sarà alto. Basta pensare di scavare una buca con un cucchiaio anziché con una pala, o di colorare una parete con un pastello anziché con un grande pennello.

Ora sappiamo cosa sono i PEZZI GREZZI, gli UTENSILI, il PERCORSO UTENSILE, il SET UTENSILI e l'ASSE DI FRESATURA. Dobbiamo ricordare queste parole. Saranno importanti più tardi.

E adesso?

Limiti del processo

Il robot farà del suo meglio per rimuovere il materiale necessario per produrre la parte, ma a volte non sarà in grado di raggiungere alcune aree perché

- Non dispone di abbastanza assi

- L'utensile non è adatto (troppo grande, non abbastanza lungo…)

- Il braccio robotico che manovra l'utensile non è abbastanza flessibile/sottile/lungo

Ecco un esempio reale di "utensili" che non riescono a raggiungere alcune aree

- La nostra mano nel barattolo di marmellata perché è troppo grande.

- Il nostro braccio non si piega in un numero sufficiente di punti per risalire un condotto dell'aria contorto.

- Le nostre dita non riescono ad afferrare la carta di credito caduta sotto il sedile dell'auto perché è troppo lontana.

Limiti del processo

Il robot farà del suo meglio per rimuovere il materiale necessario per produrre la parte, ma a volte non sarà in grado di raggiungere alcune aree perché

- Non dispone di abbastanza assi

- L'utensile non è adatto (troppo grande, non abbastanza lungo…)

- Il braccio robotico che manovra l'utensile non è abbastanza flessibile/sottile/lungo

Ecco un esempio reale di "utensili" che non riescono a raggiungere alcune aree

- La nostra mano nel barattolo di marmellata perché è troppo grande.

- Il nostro braccio non si piega in un numero sufficiente di punti per risalire un condotto dell'aria contorto.

- Le nostre dita non riescono ad afferrare la carta di credito caduta sotto il sedile dell'auto perché è troppo lontana.

I robot CNC hanno lo stesso tipo di problemi. Bisogna avere pazienza. Ad esempio, nessuna fresa sarà in grado di praticare un foro che misuri 1 mm di diametro e 1 metro di profondità. Immaginiamolo nella nostra mente per un secondo. È troppo profondo e stretto.

Analogamente, il braccio di un robot CNC con 2 "gomiti", una lunghezza totale di 1 metro e un diametro di 20 cm non riuscirà mai a rimuovere il materiale sul fondo della tana da coniglio di 10 m di diametro.

Ora ti chiederai perché stiamo dicendo tutto questo.

Perché non si può creare una parte facile da produrre (ricordiamolo: facile = economico) se non si capiscono i pro e i contro, nonché i limiti della macchina.

Esercitati

Noi umani impariamo le cose facendole e imitando le persone. Lo stesso vale se si vuol diventare bravi nel ridurre i costi CNC. Fare questi esercizi, anche solo mentalmente, ti aiuterà a capire come ridurre di qualche centesimo i costi di produzione.

In origine fu un robot CNC

Da principianti della materia, a volte può essere difficile capire ciò che è fattibile o meno con una fresa CNC. Per farti un'idea più precisa di cosa sia facile o meno realizzare a CNC, puoi fare il seguente esercizio:

- Crea un mockup della tua parte (di cartone o schiuma, ad esempio) o progettala con un software CAD 3D (come SOLIDWORKS o CATIA).

- Costruisci una piccola scatola in cui inserire il tuo modello,

- Prendi tre matite di diverso diametro, una grande, una media e una piccola.

- Afferrane una con la mano e immagina che il tuo braccio sia il braccio del robot, mentre la punta della matita è l'elemento di taglio dell'utensile. Ora puoi spostare l'utensile solo su un numero limitato di assi. (Ricorda X Y Z e il resto, vedi sopra.)

- Metti il modello nella scatola. La scatola è il pezzo grezzo di materiale che devi lavorare per ottenere il progetto finale. La scatola è fissata al tavolo. Non puoi muoverla.

- Ora muovi la matita, un asse alla volta, e immagina che rimuova il materiale passando sulla scatola/sul pezzo grezzo. Prima su e giù, poi a sinistra e a destra, poi su e giù e così via….

Quale strategia userai per eliminare tutto il materiale necessario per trasformare il pezzo grezzo nel progetto finito?

L'obiettivo è di usare il minor numero possibile di assi e utensili e per primo l'utensile più grande possibile.

Perché pochi assi? Perché una fresatrice a 5 assi costa più di una fresatrice a 3 assi.

Perché pochi utensili? Perché cambiare un utensile richiede tempo, anche se viene fatto automaticamente dalla macchina.

Perché utensili più grandi? Perché usare utensili grandi significa rimuovere più materiale al minuto. Inoltre, gli utensili più piccoli tendono a rompersi più facilmente.

Perché non spostare il pezzo grezzo dal tavolo? Perché se lo fai tu, dovrà farlo l'operatore o la macchina. Ci vorrà tempo e/o una macchina più complessa. Inoltre, toccando il piano di riferimento, si potrebbero creare errori di allineamento (ne riparleremo in seguito con le tolleranze).

E così via….

Non troverai un modo per farlo. È probabile che la parte in questione sarà difficile da lavorare a CNC. Sapendo questo, ora riprogetta la parte, in modo che soddisfi ancora lo stesso obiettivo, ma sia accessibile a CNC. Se è sempre impossibile, producila in due, tre o più parti.

Una lavagna vergine

Un altro esercizio interessante consiste nel progettare una parte a partire da un pezzo grezzo in modo davvero SOTTRATTIVO.

In generale, in un ambiente CAD, i progettisti cercano di partire dal nulla e aggiungono materiale dove necessario. Si tratta di una mentalità tipicamente ADDITIVA, che tende a essere più naturale per noi. Storicamente, i nostri antenati hanno unito "oggetti" naturali (una roccia, un ramo, un po' di fango) per creare oggetti più complessi.

Il processo SOTTRATTIVO di progettazione delle cose è per noi meno naturale. Per questo, è fondamentale esercitare le nostre menti a praticarlo.

Crea un pezzo grezzo (un mattone grezzo di materiale) nel tuo ambiente CAD, o per davvero (con legno, schiuma o argilla). Quindi inizia a rimuovere il materiale con un numero fisso di utensili e cerca di raggiungere il tuo obiettivo di progettazione in questo modo. All'improvviso, diventerà più chiaro come la macchina funzionerà per trasformare un pezzo grezzo in una parte.

Durante questo processo, pensa a come il pezzo verrà serrato nella macchina CNC. Questa funzione è raggiungibile? È necessario eliminare questo pezzo di materiale per raggiungere l'obiettivo funzionale?

Infine, ma altrettanto importante, a questo esercizio è possibile aggiungere il fatto che si potrebbe rimuovere il materiale nell'ordine in cui vuoi che la macchina CNC operi nel software CAD. Ogni fase di fresatura sarà quindi un'operazione dell'albero di progettazione. Per esempio: Prima livellare e squadrare le facce visibili del pezzo grezzo, poi creare una grande tasca, quindi praticare fori, e così via...

Durante questo processo, cerca di pensare a quale utensile userai in ogni fase e quanti assi saranno necessari per completare il lavoro.

Io sono l'operatore

Un altro esercizio divertente è metterti nei panni dell'operatore o della persona che elabora i preventivi.

Versione 1) Vai sul web e cerca immagini di supporti fresati a CNC. Raccoglile e replica la parte nel tuo software CAD se ne hai il tempo. Analizza quindi come le produrresti se qualcuno ti chiedesse di crearle al minor costo possibile.

Versione 2) Chiedi a un amico esperto di CNC quanto te di fare da "progettista" e di darti un progetto da lavorare a CNC.

Crea quindi il tuo sistema di preventivo. Da quale prezzo pezzo grezzo parti? Quante operazioni o fresatrici servono? Quali sono le caratteristiche di dettaglio/complicate/rischiose che possono portare a un difetto? Se si verificassero difetti, come li quantificheresti in termini di costo? E così via.

Infine, ma altrettanto importante, proponi modifiche al progetto per ridurre i costi. Questo può portare a discussioni appassionanti con il collega che ha progettato la parte e talvolta cambiare l'intera logica di progettazione di un assieme. Improvvisamente, facendo questo lavoro, ti renderai conto di come ogni caratteristica sia unica, con un conseguente drastico aumento del prezzo. Al contrario, un progetto semplice potrebbe quasi essere la somma del costo del pezzo grezzo, aggiungendo i pochi minuti di un semplice tempo macchina con frese standard. Grazie a questi esercizi, ora capisci che ogni singolo fattore del tuo progetto influenzerà il costo di produzione.

Ora che abbiamo sviscerato la questione dal punto di vista teorico, elenchiamo i più evidenti fattori di prezzo.

Elenco dei principali elementi di costo CNC:

Fattori di costo relativi ai materiali

Scelta dei materiali:

Per quanto possa sembrare ovvio, questo fattore presenta più esternalità del previsto. Un materiale raro con proprietà avanzate è, ovviamente, più costoso. Tuttavia, un materiale DURO è DIFFICILE da lavorare a CNC e richiederà utensili più avanzati per essere tagliato (ricordiamo che l'utensile deve essere più duro del pezzo grezzo). Questo determinerà un aumento del costo.

Soluzione: prendi sempre il materiale più morbido e più comune richiesto per il lavoro.

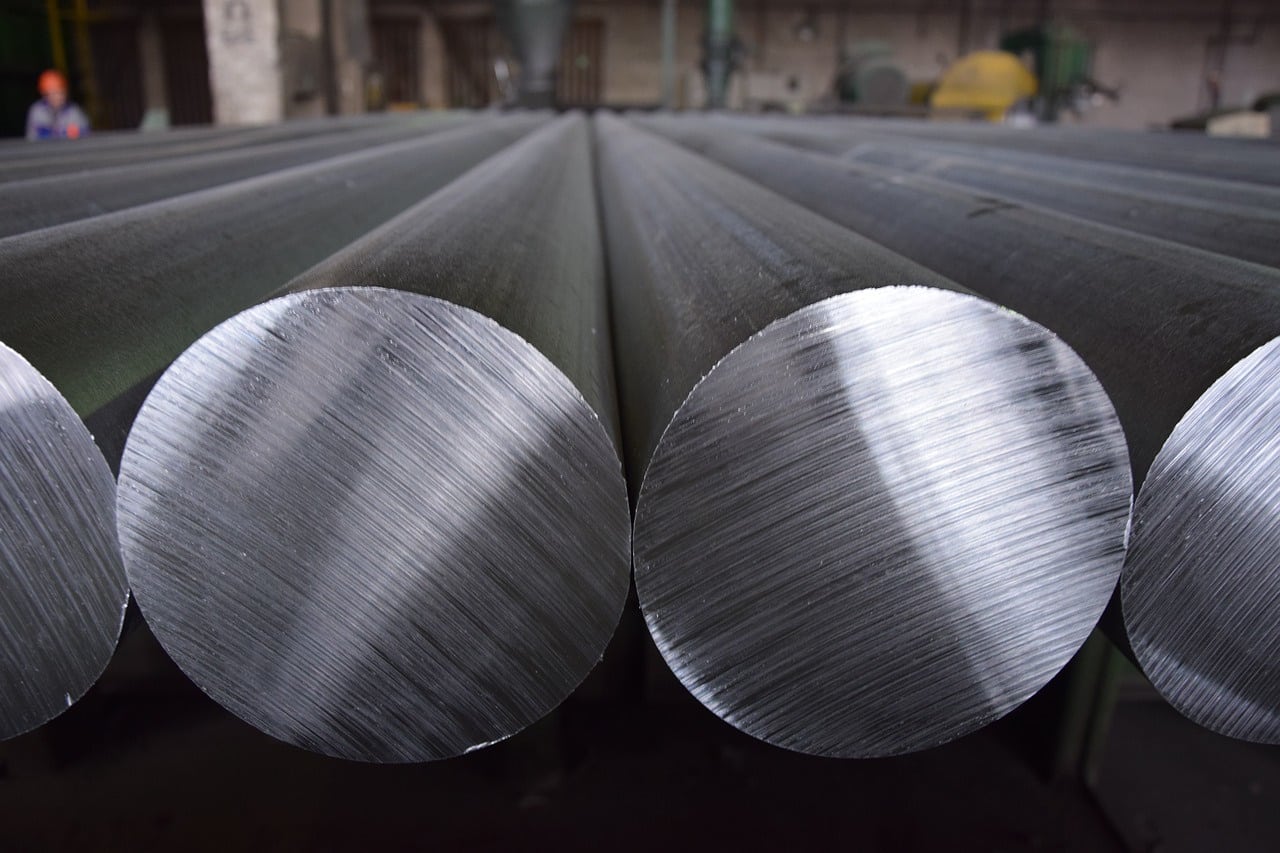

Dimensione del pezzo grezzo

Il punto di partenza è un blocco di materia prima (un pezzo grezzo). I pezzi grezzi sono disponibili in dimensioni standard. Progetta la parte per farla corrispondere a un pezzo grezzo standard del materiale selezionato. Se la tua parte è più grande del pezzo grezzo, l'operatore inizierà con un pezzo grezzo più grande, potenzialmente con MOLTO più materiale da rimuovere. Ricorda che, di solito, un lato del pezzo grezzo non può essere il lato della parte. Occorre eliminare da 3 a 5 mm dalla dimensione del pezzo grezzo.

Soluzione: Verifica a quale pezzo grezzo standard corrisponde il tuo progetto. Se non trovi una corrispondenza, pensa a dividere la tua parte in due.

Fattori di costo relativi alla macchina

Costi d'avvio

Una volta che l'operatore riceve la tua parte, deve generare il percorso utensile, procurarsi la materia prima, prenotare la macchina, elaborare un preventivo, un ordine di produzione... di conseguenza ci sono MILLE cose da fare prima di realizzare la tua parte. Niente è gratis e i costi d'avvio copriranno tutto il lavoro svolto prima dell'inizio della produzione.

Soluzione: ordinare una quantità maggiore per ripartire il costo d'avvio su un lotto più grande.

Numero di assi richiesti

Esistono macchine CNC di ogni dimensione e forma, ma una buona regola generale è che più sono complesse, più sono costose. Di conseguenza, riducendo il numero di assi necessari per fresare la parte, il costo di produzione scenderà, semplicemente perché il prezzo al minuto della macchina sarà inferiore. Inoltre, le macchine meno avanzate tendono a essere più comuni e sono in essere da più tempo. C'è più concorrenza, nonché meno fretta di rimborsare il prestito contratto per l'acquisto, riducendo così i costi.

Soluzione: progetta parti semplici. Se non è possibile farlo, dividile in più parti che poi assemblerai.

Numero di operazioni richieste

La parola vaga "operazione" indica ciò che la macchina non può fare automaticamente. Può trattarsi di

- spostare manualmente la parte all'interno della macchina per consentire la fresatura di uno specifico elemento progettuale

- impostare un particolare utensile che non rientra nel set utensili standard

- dover spostare la parte su un'altra macchina per realizzare uno specifico elemento.

Le operazioni richiedono tempo e possono anche generare errori come tolleranze errate. Questi errori portano allo scarto delle parti. Di conseguenza, il produttore tenderà a far pagare di più nel caso in cui si verifichino errori durante i processi che prevedono più operazioni.

Soluzione: progetta una parte per produrla in un'unica operazione su una sola macchina. Se non è possibile farlo, dividi la parte in due, rendendo ogni pezzo producibile in un unico processo.

Utensili usati

Le fresatrici CNC presentano set con un numero fisso di utensili. La macchina più vecchia/più piccola avrà un solo utensile, come il tornio manuale su cui ho imparato la "fresatura 101" all'università. Una macchina moderna avrà torrette con una decina di utensili o più. Il braccio robotico arriva e prende l'utensile necessario per il lavoro sulla torretta.

Tuttavia, il set utensili tende a essere standard e limitato in termini di dimensioni. Se per il lavoro servono troppi utensili o qualche utensile strano, l'operatore dovrà installare gli utensili nella macchina e riprogrammarla. In questo modo, saprà se la torretta numero XYZ può contenere i tuoi particolarissimi utensili. Magari dovrà anche ordinare questi utensili per te.

Tutto questo risulta laborioso, complesso e di solito superfluo se si riflette adeguatamente sul progetto.

.Soluzione: scopri quali sono gli utensili standard e cerca di attenerti a quelli. Concentrati sul rapporto profondità/diametro, i piccoli utensili che permettono i tagli più raffinati sono i più corti.

Diametro dell'utensile usato

Analogamente, se il tempo è denaro e gli utensili piccoli sono fragili, prova a usare utensili grandi (ciò significa anche concentrarsi sulla progettazione di elementi grandi) quando possibile ed entro le dimensioni degli utensili grandi standard. Ciò richiede un po' di ricerca e potrebbe non essere rilevante per una singola parte. Tuttavia, quando entra in gioco la produzione di massa, questo può fare un'enorme differenza perché tutti i piccoli elementi si sommano rapidamente e possono compromettere la produttività, la manutenzione/i tempi di inattività e il tasso di scarto.

Fattori di costo relativi alla progettazione

Rimuovi solo il necessario

Come detto prima, la lavorazione CNC è un processo SOTTRATTIVO. Il suo costo dipende dalla quantità di materiale da rimuovere da un pezzo grezzo. Cerca quindi di raggiungere l'obiettivo di progettazione eliminando la minor quantità di materiale possibile. Supponiamo che il peso e l'accessibilità non siano un problema e che l'obiettivo di progettazione venga raggiunto. In tal caso, non c'è letteralmente alcun motivo per rimuovere più materiale dal pezzo grezzo di quanto sia strettamente necessario. Dato che la maggior parte dei progettisti pensa in modo ADDITIVO, ciò porterà a risultati progettuali sorprendenti e migliorerà drasticamente i costi di produzione.

Soluzione: Inizia dal pezzo grezzo e rimuovi solo quanto necessario per raggiungere l'obiettivo.

Forma libera o forma regolare:

Angoli convessi

Non esiste una fresa in grado di tagliare direttamente un angolo convesso. Ciò significa che la fresatrice deve percorrere MOLTI piccoli percorsi per creare l'impressione di un angolo convesso. Dico "impressione" perché, a meno che non si lisci la parte in una seconda operazione, la fresa CNC creerà sempre una forma a scala, seppur finissima, in punti del genere. In alternativa, un operatore CNC può fare uno smusso in un'unica operazione.

Angoli di tasche interne arrotondate

Come per gli angoli convessi, non esiste una fresatrice in grado di tagliare l'angolo di una tasca perfettamente quadrato in una sola operazione. Infatti, la fresa ruota e, quando una forma gira, il suo raggio di rotazione è rotondo, non quadrato. Di conseguenza, la soluzione più semplice consiste nel lasciare il raggio uguale al diametro dell'utensile, che taglierà la tasca. Ciò dipende dalle sue dimensioni.

Elementi piccoli/fragili

La fresa rotante ruota velocemente, davvero molto, molto velocemente. Per questo motivo, può tranciare elementi piccoli e fragili, soprattutto se questi non sono collegati a nulla. È pur sempre possibile fresare elementi minuscoli, ma serviranno una fresa più piccola e un percorso di fresatura molto più fine. Se l'elemento si rompe, tutte le parti devono essere rifatte, aumentando il sovraccosto.

Faccia di serraggio

Non so se l'hai notato, ma è più difficile afferrare saldamente un oggetto di forma organica che uno di forma regolare. Se si progetta una parte con pochissime forme regolari, sarà difficile serrarla nella macchina. Con ogni probabilità dovranno essere fresati dei morsetti specifici per fissare il pezzo nella macchina (questo argomento è chiamato progettazione di maschere e fissaggi).

Ciò può avere senso se si producono 20.000 pezzi. Non avrà invece senso farlo a livello economico se se ne producono tre.

Soluzione: Lavora il più possibile con forme regolari ed elementi facili da realizzare con frese standard.

Elementi particolari

Diametri dei fori/profondità dei fori

Andando nei negozi di fai da te, noterai che le punte da trapano presentano diametro e lunghezza standard. Indovina un po'? Lo stesso vale per le frese CNC. Di conseguenza, se chiedi un foro di 12,724896 mm di diametro, non aspettarti che l'operatore trovi un utensile da 12,724896 mm che pratichi tranquillamente il foro in una volta sola. Innanzitutto, la tolleranza della macchina non consentirà di raggiungere questo livello di tolleranze (ne riparleremo più avanti). In secondo luogo, probabilmente dovrà praticare un foro da 12 mm. Poi, potrebbe inserire una fresa nel foro per correggerlo e ottenere questa misura particolare. La questione diventa ancora più complicata se il foro è molto profondo.

In breve, attieniti al diametro standard e al rapporto diametro/lunghezza. In questo modo, semplificherei la vita a tutti.

Filettature particolari

Sulla scia dei fori particolari, esistono filettature di dimensioni particolari. Frese specifiche taglieranno un filo all'interno di un foro in una sola operazione. È un processo semplice, veloce e preciso. La storia è completamente diversa se si chiede una filettatura personalizzata. Con ogni probabilità dovrà essere realizzata una fresa apposita per l'operazione.

Inutile dire che anche il prezzo sarà molto particolare.

Aree irraggiungibili

Nello stesso spirito del paragrafo precedente sull'accessibilità degli utensili, cerca di rendere ogni elemento accessibile alla fresa, considerandone diametro lunghezza standard. Sarà sempre più economico riassemblare due parti facili da produrre anziché realizzarne una molto complessa.

Tolleranza

Come nella vita, nel mondo della fresatura CNC nulla è perfetto. Una parte non sarà mai esattamente della dimensione specificata nel disegno tecnico.

Le tolleranze sono la deviazione che il progettista considera accettabile senza compromettere la funzionalità della parte realizzata. Questo raggio deve essere di 10 mm, 10,1 mm, 10,11 m, 10,1111 mm? Sarà un problema se è di 10,12 mm o 9,999 mm?

Sta a te decidere, ma ricorda che più preciso significa più complesso, che significa più costoso. Esiste una norma di tolleranza per la fresatura CNC (ISO 2768, ad esempio). In assenza di informazioni specifiche, l'operatore considererà che le tolleranze desiderate sono legate alle norme in vigore nella tua regione. Queste si applicano alle dimensioni degli elementi, ma anche alle dimensioni tra elementi, ad esempio lo spazio tra due fori o la concentricità di diversi fori.

Se ti serve una tolleranza particolare molto più precisa, specificalo chiaramente, ma assicurati che serva a uno scopo reale perché potrebbe far impennare il prezzo della parte. Di contro, se sono accettabili tolleranze molto ampie (più ampie rispetto alla norma di riferimento), puoi specificare anche questo. In questo modo, l'operatore non scarterà la parte nella fase di controllo qualità in base a questa variabile.

Finitura superficiale

Infine, ma altrettanto importante, c'è la finitura superficiale. La finitura superficiale è l'aspetto della superficie di una determinata faccia della parte. Può essere grezzo, dalla fonderia o dal taglio del pezzo iniziale, essere lucidato a specchio, o qualsiasi altra via di mezzo.

Le superfici possono essere dentellate, sabbiate, micripallinate, lucidate, verniciate, rivestite e così via. Nell'ambito della fresatura CNC, di norma la superficie verrà lasciata grezza dall'ultimo percorso utensile che ha fresato la superficie. Significa che si potranno vedere o sentire al tatto i segni lasciati dall'utensile. Più ruvida è la finitura superficiale, più economica sarà; di contro, più è liscia, più costosa sarà.

Specifica cosa serve in base alle tue esigenze, privilegiando una finitura più ruvida sulle facce dove non servono ulteriori lavorazioni per mantenere il prezzo basso.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi