Lavorazione CNC

Scoprite cos'è il processo di produzione della lavorazione CNC e il suo utilizzo nell'industria.

Scopri 3DEXPERIENCE SOLIDWORKS per creatori

Qual è la storia della lavorazione CNC?

Grazie ai progressi della tecnologia, è comune trovare macchine a controllo numerico in tutti i settori industriali. Le macchine CNC sono dispositivi di fresatura automatizzati che producono componenti industriali senza assistenza umana diretta. Utilizzano istruzioni codificate inviate a un computer, consentendo alle fabbriche di produrre pezzi in modo preciso e rapido. La macchina CNC si è sviluppata in modo significativo in termini di dimensioni e complessità rispetto ai suoi inizi negli anni '50, adattandosi alle tecnologie digitali.

Gli inizi della macchina CNC

Prima dell'avvento delle macchine CNC, la capacità degli operatori di fabbricare i pezzi era limitata, con conseguenti aggiustamenti o perdite, e la produttività dei lavoratori rimaneva bassa. C'era l'urgente necessità di far funzionare le macchine in modo automatico, il che ha portato alle macchine svizzere o di precisione.

Negli anni '40 sono apparse le prime macchine a controllo numerico (CNC). La Parsons Corporation di Traverse City, Michigan, sviluppò un sistema per la progettazione di sagome per le pale degli elicotteri. Questa macchina è considerata la prima vera macchina a controllo numerico, in quanto produceva prodotti inserendo schede perforate in un dispositivo. Il dispositivo leggeva e modellava i pezzi sulla base di informazioni pre-programmate.

Fresatrice CNC: una collaborazione tra i ricercatori del MIT e Parsons

Durante la Seconda Guerra Mondiale, i ricercatori del MIT (Massachusetts Institute of Technology) iniziarono a lavorare per creare una macchina CNC per assistere l'Aeronautica Militare.

Nel 1949, Parsons collaborò con il MIT Servomechanics Laboratory per progettare pale di rotori per l'industria aerospaziale. In seguito svilupparono la fresatrice a controllo numerico. Questo esperimento riceveva istruzioni tramite dati su una striscia di carta perforata.

Il 5 maggio 1952 fu presentato il primo modello funzionante di fresatrice CNC a percorso continuo, per il quale Parsons richiese un brevetto.

Sviluppo del linguaggio APT

L'Air Force continuò a sponsorizzare ulteriori ricerche. Il gruppo di applicazione informatica del laboratorio, guidato da Douglas T. Ross, sviluppò il linguaggio APT (Automatically Programmed Tool Language), uno speciale linguaggio di programmazione facile da usare.

L'invenzione dell'APT ha rappresentato una svolta significativa nell'evoluzione del CN in termini di costi. Risolse definitivamente la questione della possibilità di rendere il CN economicamente conveniente. Il linguaggio APT è diventato lo standard americano per la programmazione delle macchine utensili a controllo numerico nel 1974 e quello internazionale nel 1978.

La tecnologia digitale al servizio della macchina CNC

Negli anni '60 e '70 la macchina CNC prende forma, grazie alla tecnologia digitale che rende molto più efficiente l'automazione dei processi produttivi.

Nel 1957 fu creato il primo software CAM (Computer Aided Manufacturing), uno strumento di programmazione NC chiamato PRONTO, grazie al contributo del Dr. Patrick Hanratty. Egli stabilì un collegamento diretto tra CNC e CAM.

Nel 1960, il Controllo Numerico Diretto (DNC) eliminò i programmi di punzonatura su carta e permise ai programmatori di inviare i file direttamente dal computer al controllore della macchina utensile.

Le macchine utensili CNC si sono sviluppate negli anni '70 con l'avvento di PC più potenti e la democratizzazione dei minicomputer meno costosi. Questi ultimi hanno reso il CAD (Computer-Aided Design) accessibile a un maggior numero di utenti. Negli anni '80, le potenti workstation e i PC Unix hanno contribuito alla crescita delle macchine utensili CNC, così come la crescente potenza dei sistemi CAD stessi.

L'evoluzione del CAD/CAM ha reso possibile il multitasking sui CNC, migliorando la produttività a diversi livelli. Nel 1976 sono stati introdotti i sistemi CAD/CAM 3D.

Oggi molti individui possono acquistare, e persino progettare, macchine CNC fatte in casa. In futuro, la lavorazione CNC sarà migliorata con lo sviluppo di processi robotizzati e automatizzati in quasi tutti i settori.

Che cos'è la lavorazione CNC?

La lavorazione CNC è un processo di produzione "sottrattiva" che in genere utilizza controlli computerizzati e macchine utensili per rimuovere strati di materiale da un pezzo grezzo (o pezzo da lavorare) e produrre un pezzo personalizzato. Questo metodo viene spesso presentato al posto dei processi di produzione additiva, come la stampa 3D, o dei processi di produzione formativa, come lo stampaggio a iniezione di liquidi. La natura automatizzata della lavorazione CNC consente di creare pezzi semplici e di alta precisione con un'elevata accuratezza e di fabbricare serie uniche di medie dimensioni a costi contenuti.

Quali sono le fasi principali della lavorazione CNC?

Sebbene il processo di lavorazione CNC offra una varietà di operazioni e funzionalità, i principi fondamentali del metodo rimangono sostanzialmente gli stessi. Le fasi principali della lavorazione CNC sono le seguenti:

-

Progettazione del modello CAD

Il processo di lavorazione CNC inizia con la creazione di un modello vettoriale 2D o 3D (CAD) di un pezzo solido. Questa operazione può essere eseguita internamente o da una società di servizi di progettazione CAD/CAM (Computer-Aided Manufacturing). Il software CAD consente ai progettisti e ai produttori di creare un modello o un rendering delle loro parti. Possono progettare i loro prodotti in base a specifiche tecniche personalizzate, come dimensioni e geometrie.

Una volta completato il progetto CAD, il progettista lo esporta in un formato di file compatibile con il CNC, come STEP o IGES.

-

Conversione dei file CAD

Il file di progettazione CAD formattato passa attraverso un software, di solito un CAM, per estrarre la geometria del pezzo e generare il codice di programmazione digitale. Il software impartirà i comandi alla macchina CNC e manipolerà gli utensili per produrre il pezzo progettato su misura.

Le macchine a controllo numerico utilizzano diversi linguaggi, ma il più noto tra i CNC è il codice generale o geometrico, chiamato codice G. Questo codice controlla quando, dove e come si lavora. Questo controlla quando, dove e come si muovono le macchine utensili. Ad esempio, quando avviarsi o fermarsi, a che velocità raggiungere un determinato punto, quali percorsi seguire, ecc.

Una volta generato il programma CNC, l'operatore lo carica sulla macchina CNC.

-

Configurazione della macchina

Prima di eseguire il programma CNC, l'operatore deve preparare l'utensile CNC. Queste fasi comprendono:

fissare il pezzo direttamente nella macchina, sui suoi mandrini o nelle sue morse;

collegare gli utensili necessari, come punte e frese, ai componenti appropriati della macchina.

Una volta che la macchina è completamente impostata, l'operatore può eseguire il programma CNC.

-

Esecuzione dell'operazione di lavorazione

Il programma CNC agisce come istruzioni per la macchina CNC: sottopone i comandi della macchina che dettano le azioni e i movimenti dell'utensile al computer integrato della macchina, che opera e manipola l'utensile. L'avvio del programma richiede all'utensile CNC di iniziare il processo di lavorazione CNC e il programma guida la macchina attraverso l'operazione, eseguendo le fasi necessarie per fabbricare un pezzo o un prodotto personalizzato.

Quali sono i diversi processi di lavorazione CNC?

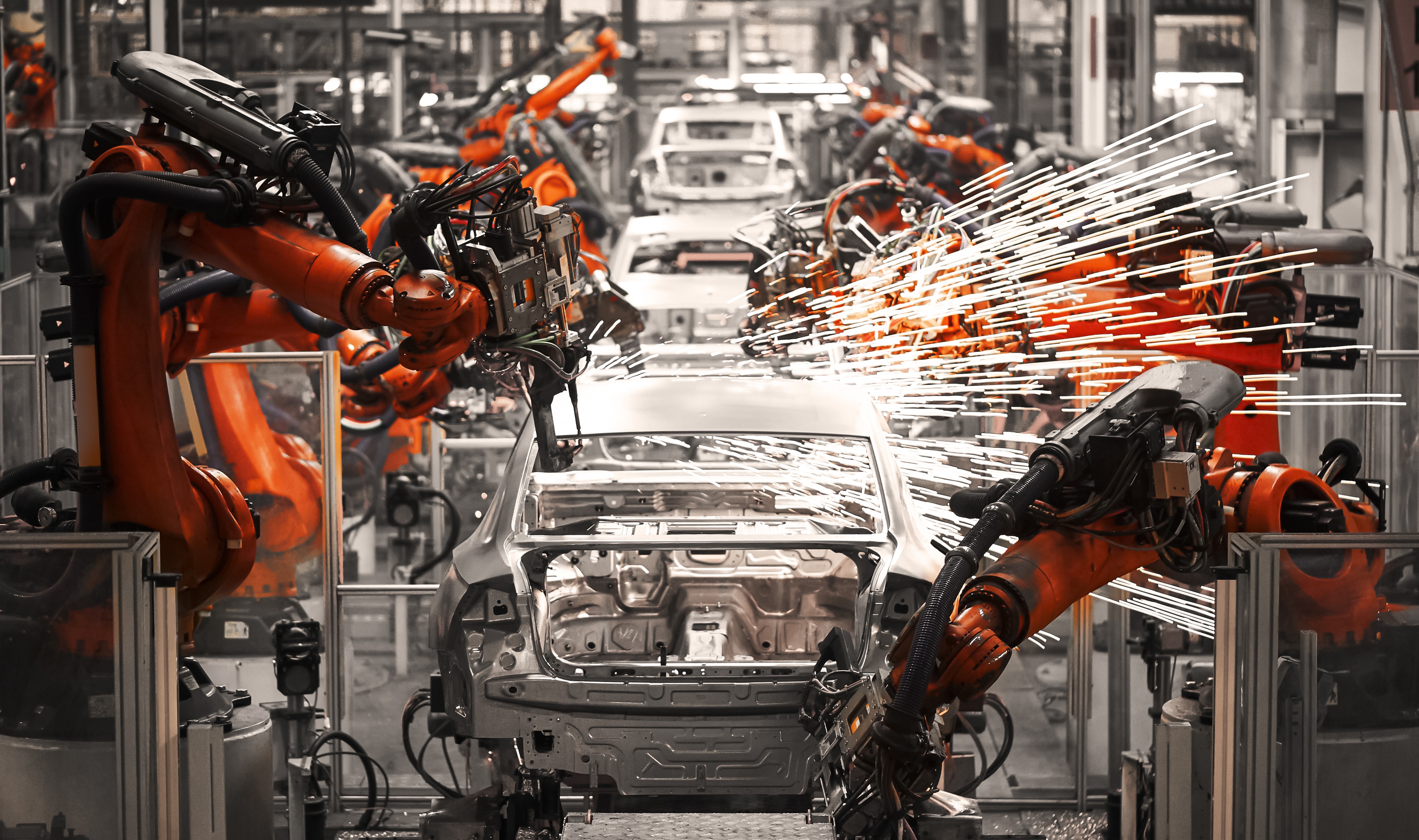

La lavorazione CNC è un processo di produzione adatto a diversi settori, tra cui quello automobilistico, aerospaziale e delle costruzioni. È in grado di sviluppare un'ampia gamma di prodotti, come telai di automobili, attrezzature chirurgiche e motori di aerei. Il processo comprende diversi metodi, tra cui quelli meccanici, chimici, elettrici e termici, per rimuovere il materiale necessario dalla parte per dare forma a un pezzo o a un prodotto personalizzato. Di seguito sono riportati alcuni esempi delle più comuni operazioni di lavorazione CNC:

-

Foratura CNC

Nel caso della foratura CNC, la macchina CNC di solito fa avanzare la punta rotante perpendicolarmente al piano della superficie del pezzo. Questa tecnica produce fori allineati verticalmente. Il loro diametro è pari a quello della punta utilizzata per la foratura. Le funzionalità operative del processo di foratura comprendono la controforatura, la fresatura, l'alesatura e la maschiatura.

-

Fresatura CNC

Durante la fresatura CNC, la macchina CNC alimenta il pezzo da lavorare all'utensile da taglio nella stessa direzione della rotazione dell'utensile. Ciò non avviene nella fresatura manuale. In questo caso, la macchina alimenta il pezzo in direzione opposta alla rotazione dell'utensile da taglio. Le capacità operative del processo di fresatura comprendono :

fresatura frontale: taglio di superfici piane e poco profonde e di cavità a fondo piatto nel pezzo;

fresatura periferica: taglio di cavità profonde nel pezzo, come scanalature e filettature.

-

Tornitura CNC

Nella tornitura CNC, la macchina CNC alimenta l'utensile da taglio con un movimento lineare lungo la superficie del pezzo in rotazione. In questo modo si asporta materiale lungo la circonferenza fino a raggiungere il diametro desiderato. Questa tecnica consente di modellare pezzi cilindrici con caratteristiche esterne e interne come scanalature, coni e filettature. Le capacità operative del processo di tornitura comprendono l'alesatura, la sfacciatura, la scanalatura e la filettatura.

-

Lavorazione a scarica elettrica (EDM)

La lavorazione a elettroerosione (EDM) è un processo che consiste nel modellare parti di forma particolare con scintille elettriche. In questo caso, le scariche di corrente avvengono tra due elettrodi, consentendo di rimuovere sezioni di un determinato pezzo.

Quando lo spazio tra gli elettrodi si riduce, il campo elettrico diventa più forte del dielettrico. Ciò provoca il passaggio di corrente tra i due elettrodi. Di conseguenza, ciascuno di essi espelle parti di un pezzo.

In un processo chiamato "risciacquo", quando la corrente tra i due elettrodi si interrompe, appare un dielettrico liquido. Questo porta via i detriti da ogni pezzo finito.

Quale materiale scegliere per la lavorazione CNC?

Il processo di lavorazione CNC è adatto a diversi materiali ingegneristici, tra cui metallo, plastica e materiali compositi. La scelta del materiale ottimale per la produzione CNC dipende principalmente dalle sue proprietà e specifiche.

Quali sono le caratteristiche dei diversi materiali CNC?

La lavorazione CNC può produrre pezzi da quasi tutti i metalli o le plastiche. Le proprietà di interesse di questi materiali sono

- resistenza meccanica: espressa dal carico di snervamento a trazione;

- lavorabilità: la facilità di lavorazione influenza il prezzo della CNC;

- il costo del materiale;

- durezza: principalmente per i metalli

- resistenza alla temperatura: principalmente per le materie plastiche.

Metalli CNC

Le applicazioni che richiedono elevata forza, durezza e resistenza termica sfruttano i metalli o, meglio, le leghe metalliche.

- Alluminio: utilizzato per creare parti metalliche personalizzate e prototipi.

- L'acciaio inossidabile può essere facilmente saldato, lavorato e lucidato.

- Acciaio dolce, o acciaio a basso tenore di carbonio: utilizzato per parti di macchine, maschere e attrezzature.

- L'acciaio legato contiene altri elementi di lega oltre al carbonio per migliorare la durezza, la tenacità, la resistenza alla fatica e all'usura.

- L'acciaio per utensili è vantaggioso per gli strumenti di fabbricazione come matrici, timbri e stampi.

- L'ottone è ideale per le applicazioni che richiedono un basso attrito e l'architettura per la progettazione di parti dall'aspetto dorato per scopi estetici.

Plastiche CNC

Le materie plastiche sono materiali leggeri con diverse proprietà fisiche, spesso utilizzate per le loro caratteristiche di resistenza chimica e isolamento elettrico.

- ABS: spesso utilizzato per la fabbricazione di prototipi prima della produzione di massa mediante stampaggio a iniezione.

- Nylon, o poliammide (PA): utilizzato principalmente per applicazioni tecniche grazie alle sue eccellenti proprietà meccaniche, alla forza d'urto e all'elevata resistenza agli agenti chimici e all'abrasione.

- Il policarbonato è generalmente otticamente trasparente, il che lo rende ideale per molte applicazioni, come i dispositivi a fluido o i vetri per autoveicoli.

- Il POM (Delrin) è il materiale preferito per la lavorazione CNC quando i pezzi richiedono:

- alta precisione

- elevata rigidità

- basso attrito

- eccellente stabilità dimensionale alle alte temperature

- un bassissimo assorbimento d'acqua.

- Il PTFE (Teflon) resiste a temperature di esercizio superiori a 200 °C ed è quindi un ottimo isolante elettrico.

- Il polietilene ad alta densità (HDPE) è adatto all'uso esterno e alle tubazioni.

- PEEK: è utilizzato principalmente per sostituire parti metalliche grazie al suo elevato rapporto resistenza/peso. Sono disponibili anche gradi medici, che rendono il PEEK adatto anche ad applicazioni biomediche.

Materiali compositi CNC

I compositi, in parole povere, sono materiali multipli con caratteristiche fisiche e chimiche diverse che vengono combinati per creare un prodotto più resistente, più leggero o talvolta più flessibile.

Uno dei materiali compositi più noti sul mercato è la plastica rinforzata. Oggi la plastica viene utilizzata in forma pura nella maggior parte dei prodotti, ad esempio nei giocattoli e nelle bottiglie d'acqua. Tuttavia, può essere rinforzata con fibre di altri materiali. Questa tecnica permette di ottenere alcuni dei compositi più resistenti, leggeri e versatili disponibili.

Un uso comune dei compositi è quello di rinforzare un materiale più puro con fibre di un altro materiale puro o composito. Spesso il produttore aggiunge fibre di carbonio o grafite a un composito. Le fibre di carbonio sono conduttive, hanno una notevole combinazione di alto modulo e resistenza alla trazione, hanno un CTE (coefficiente di espansione termica) molto basso (leggermente negativo) e offrono una buona resistenza alle alte temperature. Queste caratteristiche rendono il carbonio una fibra eccellente per diverse attività e si fonde facilmente con più materiali.

Oltre al carbonio, la fibra di vetro è un materiale di rinforzo abbastanza comune. La fibra di vetro non è forte o rigida come la fibra di carbonio, ma ha caratteristiche specifiche che la rendono desiderabile in molte applicazioni. La fibra di vetro non è conduttiva (cioè è un isolante) ed è generalmente invisibile per la maggior parte dei tipi di trasmissione. Questo la rende una buona scelta per le applicazioni elettriche o di trasmissione.

Le resine sono una parte essenziale dei compositi. Sono le matrici che tengono insieme i materiali separati senza che siano completamente fusi in un unico materiale puro.

Quali industrie utilizzano la lavorazione CNC?

La lavorazione CNC crea componenti complessi necessari in diversi settori. La capacità di progettare accuratamente con l'aiuto del computer spinge molte aziende a cercare la lavorazione CNC per le loro attività. Tutto, dall'industria medica ai trasporti e altro ancora, si basa sulla lavorazione dei pezzi. Grazie ai progressi tecnologici, questo processo consente di realizzare progetti personalizzati più complessi rispetto ad altri metodi di produzione.

L'industria aerospaziale

La lavorazione CNC è ampiamente utilizzata nell'industria aerospaziale, che spesso richiede tolleranze elevate, geometrie complesse e l'uso di materiali che non si prestano facilmente ad altri metodi di produzione.

Nel dicembre 2009, Boeing ha fatto volare per la prima volta il 787 Dreamliner, uno dei cui principali vantaggi è il peso ridotto. La sua struttura è composta per il 50% da materiali compositi. Da giugno 2013, Airbus sta conducendo test di volo sull'A350XWB. Tra il lungo elenco di nuove caratteristiche, Airbus utilizza il 53% di materiali compositi. Lo sfruttamento dei compositi ha generato due vantaggi significativi per l'azienda. Non solo ha risparmiato sul carburante e sui pannelli, ma ha anche ridotto le emissioni di combustibili fossili. L'azienda ha accorciato i tempi di volo, raggiungendo l'obiettivo dell'Advisory Council for Aviation Research and Innovation (ACARE) di ridurre del 50% le emissioni di CO2, del 50% il rumore percepito e dell'80% i NOx.

L'industria medica

L'industria medica si affida a prodotti personalizzati per soddisfare le molteplici esigenze dei pazienti. Tuttavia, molti dispositivi utilizzati nel settore medico sono monouso per proteggere i pazienti dalle malattie infettive. Le installazioni delle aziende in questo settore richiedono precisione, velocità e volumi elevati.

Con la lavorazione CNC è possibile creare un'ampia gamma di pezzi. Questi corrispondono ai vari materiali e dispositivi necessari in campo medico, ad esempio impianti, ortesi, macchine per la risonanza magnetica, strumenti medici, ecc.

Galen Robotics è uno sviluppatore californiano di tecnologie mediche che offre nuove soluzioni per la chirurgia non invasiva. La start-up utilizza la lavorazione CNC per creare una tecnologia che stabilizza le mani del chirurgo durante le delicate e precise operazioni al naso, alla gola o all'orecchio. L'azienda è riuscita a costruire un robot utilizzando varie parti, dai supporti per i sensori agli alloggiamenti per gli effettori finali. Questo modello di produzione CNC ha fornito il mix di pezzi a basso volume necessario per realizzare questo prototipo a costi e tempi competitivi.

L'industria dei trasporti

Mentre l'industria aerospaziale richiede motori ad alta velocità e prestazioni, il settore dei trasporti cerca componenti durevoli e robusti. Queste qualità sono necessarie per spostare le merci attraverso il paese.

Le macchine CNC possono creare pezzi da molti tipi di materiali, dai freni alle parti del motore e persino agli utensili. L'alta velocità esercita un'ulteriore pressione sui veicoli dei treni ad alta velocità, richiedendo una precisione ancora maggiore nell'accoppiamento dei pezzi utilizzati sui vagoni e sui motori.

L'industria del petrolio e del gas

L'industria petrolchimica richiede parti ben lavorate che si incastrino con precisione per produrre le grandi macchine utilizzate nelle raffinerie e sulle piattaforme di perforazione. Una valvola può perdere senza un accoppiamento perfetto, un pistone può non creare pressione o un cilindro può non riempirsi.

A differenza di altri impianti, le piattaforme di perforazione sono situate in aree isolate. Se un componente non funziona come dovrebbe, la sua sostituzione o riparazione potrebbe interrompere la produzione per diversi giorni. Gli impianti di perforazione devono produrre componenti ottimizzati e pronti all'uso. Devono essere resistenti alla nebbia salina del mare, alla polvere del deserto o alla neve delle pianure del nord.

L'industria militare e della difesa

Come l'industria petrolchimica, anche il settore della difesa utilizza componenti che devono essere abbastanza robusti da resistere agli ambienti più difficili. Inoltre, i prodotti militari devono essere conformi alle normative governative.

Il settore militare comprende così tante industrie che i prodotti e i pezzi creati per la difesa possono assomigliare a quelli prodotti per altri settori, come l'aviazione, i trasporti, l'elettronica, la marina, la medicina, ecc. In particolare, la lavorazione CNC può essere utilizzata per progettare perni, involucri, artiglieria, missili e componenti di aerei da combattimento.

L'esercito è una delle industrie che dispone di macchine CNC regolarmente aggiornate per avere a disposizione le ultime tecnologie e proteggere così il territorio nel miglior modo possibile.

L'industria elettronica

L'industria elettronica ha bisogno di lavorazioni CNC per creare piccoli componenti. Alcuni richiedono addirittura la precisione del laser per raggiungere la finezza necessaria, fino a 10 micrometri.

La maggior parte dei dispositivi elettronici che conosciamo oggi sono prodotti con la lavorazione CNC. È il caso degli involucri elettronici personalizzati e dei circuiti stampati all'interno di questi dispositivi, nonché di smartphone e tablet. La lavorazione CNC è particolarmente vantaggiosa per i circuiti stampati. Questo modello di produzione non prevede l'uso di sostanze chimiche, come invece richiedono altri processi produttivi.

L'involucro del portatile Apple MacBook è lavorato a CNC da un unico pezzo di alluminio. Questo metodo gli conferisce la rigidità e le prestazioni di un solido pezzo unico. Questo pezzo essenziale dell'hardware Apple fa parte della linea di produzione dal 2008.

L'industria marittima

L'industria navale ha bisogno che la maggior parte dei suoi componenti sia resistente all'acqua, poiché saranno esposti direttamente all'acqua o a un ambiente umido. I dispositivi elettrici necessitano di un alloggiamento per evitare danni all'acqua. Inoltre, le imbarcazioni marittime devono essere resistenti agli effetti corrosivi dell'acqua salata.

L'industria navale richiede anche la completa portabilità di tutto ciò che si trova a bordo delle navi. I componenti utilizzati nei dispositivi devono durare e resistere all'usura, poiché non è possibile effettuare riparazioni fino al ritorno a terra dell'imbarcazione.

Naval Group, un gruppo industriale francese specializzato nell'industria della difesa navale e delle energie rinnovabili marine, ha sfruttato il modello di produzione CNC per creare un anti-torpediniere nel 2019. L'idea è quella di generare segnali acustici a 360 gradi per proteggere navi e sottomarini dai siluri. La lavorazione CNC ha reso possibile la progettazione di parti molto precise assemblate in sistemi meccanici complessi.

Qual è il mercato attuale della lavorazione CNC?

Il mercato globale delle macchine CNC è stato stimato a 67,78 miliardi di dollari nel 2019. I crescenti progressi nella tecnologia di produzione hanno ridotto i tempi di lavorazione e reso possibile la progettazione di componenti con una migliore finitura. Gli strumenti più recenti non richiedono un operatore che controlli costantemente il funzionamento della macchina, limitando il lavoro manuale e facendo risparmiare l'azienda. Gli impianti di produzione di massa hanno progressivamente adottato e sviluppato soluzioni CNC per la loro capacità di produrre pezzi di alta precisione. Di conseguenza, il mercato della lavorazione CNC è in crescita, grazie alle sempre maggiori richieste dei settori, ad esempio quello automobilistico, aerospaziale e della difesa.

Panoramica del mercato CNC

I produttori si concentrano sempre più sulle attuali tendenze tecnologiche della lavorazione CNC per migliorare la connettività della macchina con gli operatori e aumentare la flessibilità dell'officina. L'evoluzione dell'Internet of Things (IoT) e le tecniche di Machine Learning portano a nuove funzionalità. Ad esempio, è ora possibile per un'applicazione notificare agli operatori lo stato di una macchina su smartphone o PC. Inoltre, questi moderni processi, utilizzati nelle macchine CNC, riducono i tempi di produzione dei pezzi e limitano il rischio di errori.

Qual è il posto della lavorazione CNC sul mercato mondiale?

L'industria delle macchine utensili è frammentata e molti operatori occupano una posizione importante nel mercato globale. Tra i principali operatori si annoverano Bosch Rexroth A. G. (Germania), DMG Mori Co, Ltd. (Giappone), Fagor Automation (Giappone). (Giappone), Fagor Automation (USA) e Okuma Corporation (Giappone).

Le parti interessate stanno adottando diverse iniziative strategiche come fusioni e acquisizioni, partnership e collaborazioni per lo sviluppo di tecnologie e nuovi prodotti. Ad esempio, nel 2016 FANUC, leader mondiale nella produzione di robot industriali, ha annunciato una partnership con Cisco, Rockwell Automation e Preferred Networks (PFN). L'obiettivo è sviluppare e distribuire congiuntamente il sistema FANUC Intelligent Edge Link and Drive (FIELD).

La piattaforma FIELD fornisce analisi che ottimizzano la produzione manifatturiera collegandosi a macchine CNC, robot, periferiche e sensori.

Le aziende stanno collaborando per implementare i sistemi per le principali case automobilistiche. I clienti che li hanno adottati oggi vedono una riduzione dei tempi di inattività e un risparmio sui costi più significativo.

Quali regioni del mondo utilizzano la lavorazione CNC?

L'Asia Pacifico domina il mercato delle macchine CNC. Nel 2018, la regione deteneva la quota maggiore, circa il 40%, del mercato globale. Questa posizione di leadership può essere attribuita al maggiore sviluppo di utensili CNC in paesi come India, Cina e Giappone. I principali produttori come Okuma Corporation, Yamazaki Mazak Corporation e DMG Mori Co, Ltd. hanno sede in questi Paesi. La Cina ha una duplice importanza come fornitore e utilizzatore di macchine CNC. Rappresenta quasi il 10% della produzione globale, per un valore di circa 6 miliardi di dollari nel 2018.

Nel 2016, la Cina ha lanciato un piano chiamato "Made in China 2025" per avviare la tendenza delle fabbriche intelligenti. Si tratta di una strategia industriale che mira a rendere il Paese il principale fornitore di manufatti innovativi e di alta qualità a livello internazionale e nazionale. Inoltre, il mercato indiano sta crescendo anche nel settore delle macchine CNC.

In Europa, molte aziende stanno adottando sempre più la tecnologia CNC per raggiungere livelli di precisione più elevati e ridurre i costi associati allo spreco di materiale. Hanno sviluppato nuovi strumenti di fresatura che offrono una maggiore flessibilità e la possibilità di eseguire più operazioni con la stessa macchina. Di conseguenza, le aziende hanno ridotto i requisiti di spazio e operano con meno forza lavoro sul posto di lavoro.

Il miglioramento dell'efficienza, della velocità di funzionamento e della precisione offerti dalle industrie di lavorazione dei metalli, come quella automobilistica e manifatturiera, stanno guidando questo mercato regionale. La Germania è leader mondiale nel settore manifatturiero e detiene una quota predominante nella produzione e nell'utilizzo di macchine CNC europee.

Gli Stati Uniti sembrano aver ristagnato negli ultimi anni. Le fonti di energia rinnovabile, come i pannelli solari, le turbine eoliche e le centrali ibride, hanno assunto una grande importanza a causa delle preoccupazioni per il riscaldamento globale e l'esaurimento delle risorse naturali convenzionali. Inoltre, la dipendenza dall'automazione su larga scala costringe il settore energetico a distribuire massicciamente macchine CNC in tutta la regione.

Quali sono le industrie che fanno maggiore affidamento sulla lavorazione CNC?

I principali settori che utilizzano macchine CNC sono quelli automobilistico, aerospaziale e della difesa, energetico, delle attrezzature per l'edilizia e industriale. In genere si tratta di componenti che richiedono livelli di precisione molto elevati e una buona qualità di finitura superficiale.

Quali sono le sfide attuali del mercato CNC?

I costi associati all'acquisto e all'installazione dei prodotti rappresentano una sfida per l'adozione del mercato.

Inoltre, per utilizzare gli strumenti CNC, i macchinisti devono essere addestrati e avere le competenze adeguate per svolgere le attività desiderate.

Per mantenere la finitura superficiale e l'accuratezza dei pezzi, i produttori devono attenersi a piani di manutenzione regolari.

Inoltre, la produzione a basse emissioni di carbonio o il consumo di energia e risorse stanno diventando progressivamente essenziali per la produzione moderna.

What are the CNC machining market trends?

Il mercato della lavorazione CNC è stato valutato a 67,78 miliardi di dollari nel 2019. Si prevede che raggiungerà 103,43 miliardi di dollari nel 2025, spinto dalla crescente domanda dei settori automobilistico, industriale ed energetico. Tre sono le tendenze principali:

-

Automazione di fabbrica

L'integrazione dei computer nella produzione CNC ha decuplicato la velocità e la precisione delle apparecchiature. Oggi tutto, dalla fresatura alla tornitura, fino alla tornitura e al taglio di precisione, viene eseguito con la lavorazione CNC per massimizzare i risparmi.

In effetti, gli operatori devono concentrarsi su tecniche efficienti in un mercato molto competitivo. La domanda è in aumento perché le odierne macchine CNC riducono i tempi di produzione e minimizzano gli errori umani.

La produzione automatizzata è quindi una richiesta crescente, soprattutto da parte dei settori industriale e automobilistico.

Le aziende leader stanno investendo in R&S per migliorare la progettazione degli utensili in modo che possano eseguire più operazioni in modo indipendente, migliorando così la produttività degli impianti.

Ad esempio, nel 2018, Hurco Companies, Inc. ha investito 4,7 milioni di dollari in un programma di R&S per migliorare significativamente i prodotti e svilupparne di nuovi. La piattaforma di sistema FIELD ha collegato macchine CNC, robot, periferiche e sensori per fornire analisi per l'ottimizzazione dei processi produttivi. Si prevede che queste iniziative guideranno la crescita del mercato nei prossimi otto anni.

-

Nuove tecnologie

L'industria automobilistica sta adottando tecnologie come IoT, Intelligenza Artificiale, Machine Learning e Robotica, tra le altre, che soddisferanno le esigenze degli utenti la cui domanda sta già esplodendo in tutto il mondo.

L'Europa dovrebbe registrare una crescita considerevole, grazie soprattutto a un'ampia base di aziende automobilistiche che dovrebbero fare da traino. Su base verticale, il segmento automobilistico presenta il più alto CAGR del 7,9% nel periodo di previsione. Inoltre, la presenza di produttori di macchine di fascia alta e di sviluppatori di tecnologie leader, come Datron AG, Dr. Johannes Heidenahain GmbH e Sandvik AB, dovrebbe guidare la crescita nei prossimi anni.

Nel maggio 2018, la start-up Bonsai e Siemens hanno implementato l'intelligenza artificiale su una macchina in un ambiente di prova. Per la prima volta, il Deep Learning è stato applicato con successo all'autocalibrazione delle macchine CNC. Questo modello ha permesso all'utensile di autocalibrarsi 30 volte più velocemente di un operatore umano esperto.

La lavorazione CNC continuerà a modernizzarsi. L'integrazione della stampa 3D nelle macchine CNC dovrebbe fornire una migliore capacità multi-materiale con un basso spreco di risorse. La realtà virtuale e aumentata renderà la produzione ancora più coinvolgente. I fornitori di servizi di lavorazione possono personalizzare ogni dettaglio del design di un prodotto per massimizzarne l'utilizzo.

-

La produzione di energie rinnovabili

Le crescenti preoccupazioni per il riscaldamento globale e l'esaurimento delle scorte energetiche stanno portando le aziende a rivolgersi a energie rinnovabili al 100%. La lavorazione CNC aiuterà a costruire sistemi che sfruttano fonti energetiche alternative come l'energia solare e idraulica. Le macchine CNC svolgono un ruolo importante nella produzione di energia elettrica, poiché questo processo richiede un'automazione su larga scala. Pertanto, queste preoccupazioni promuovono la crescita di questo mercato.

Nel 2018, Flow Power, un rivenditore di energia commerciale australiano, ha firmato un contratto con ANCA, leader nel mercato delle macchine CNC e dei sistemi. Questo accordo, uno dei primi del genere in Australia, utilizza l'energia rinnovabile del parco eolico di Ararat per fornire ad ANCA l'accesso diretto all'energia a lungo termine a prezzi all'ingrosso. Questa energia rinnovabile può essere utilizzata in tempo reale per compensare il consumo di elettricità della rete, facendo risparmiare alle aziende migliaia di dollari in costi di elettricità e riducendo le emissioni complessive.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi