Produzione con compositi

Carica il tuo progetto, ricevi un preventivo di produzione con compositi, scegli il produttore e ricevi le tue parti!

PAGAMENTI SICURI

Tramite carta di pagamento o ordine d'acquisto

![]()

![]()

![]()

![]()

![]()

PI PROTETTA

Con noi i tuoi dati sono riservati e al sicuro. Usa il tuo stesso accordo di non divulgazione

PREVENTIVO ISTANTANEO

Per la stampa 3D e la lavorazione CNC, ricevi un preventivo in pochi secondi.

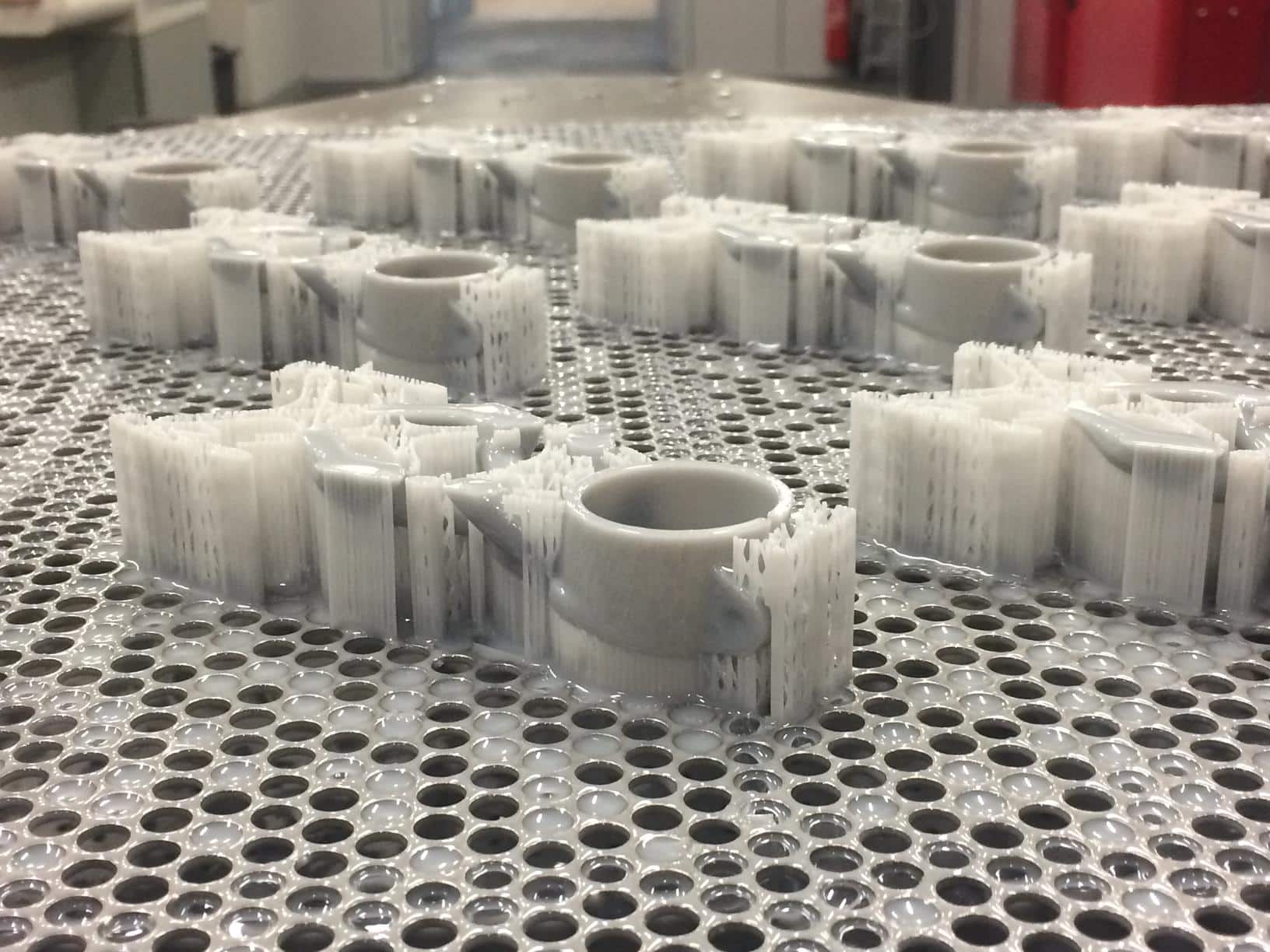

Produzione con compositi con 3DEXPERIENCE Make

Dal compensato alle ali degli aerei, i compositi sono presenti in tutta la società moderna e vengono utilizzati sempre più spesso al posto dei materiali tradizionali come il legno e il metallo.

Da millenni, gli umani uniscono diversi materiali per creare qualcosa che risulti più durevole, flessibile e funzionale rispetto ai rispettivi componenti.

La produzione con compositi risale all'antica produzione di mattoni quando la paglia veniva aggiunta all'argilla umida o al fango per accelerare il tempo di essiccazione e ottenere un mattone finito più solido. Le barre di rinforzo metalliche nelle strutture in calcestruzzo svolgono all'incirca la stessa funzione. Il calcestruzzo, il secondo materiale più utilizzato al mondo dopo l'acqua, è esso stesso un composto di aggregati e cemento.

Il motivo principale per cui vengono creati i compositi è ottenere maggiore resistenza, come negli esempi precedenti, ma non è il solo. Ad esempio, un materiale composito può essere meno costoso, più leggero, resistente all'acqua e al calore, più rigido, elettricamente conduttivo o una combinazione di queste caratteristiche.

I compositi moderni sono stati progettati per soddisfare un'esigenza specifica e sono abitualmente utilizzati nei settori aerospaziale, automobilistico, della difesa, navale, dei dispositivi medici e attrezzature sportive.

Esempi comuni includono il legno composito, la fibra di carbonio, la fibra di vetro, la plastica rinforzata con fibre e la ceramica avanzata. L'elenco dei compositi è in costante crescita perché i ricercatori sperimentano diverse combinazioni di materiali sviluppando nuove varietà, processi e applicazioni.

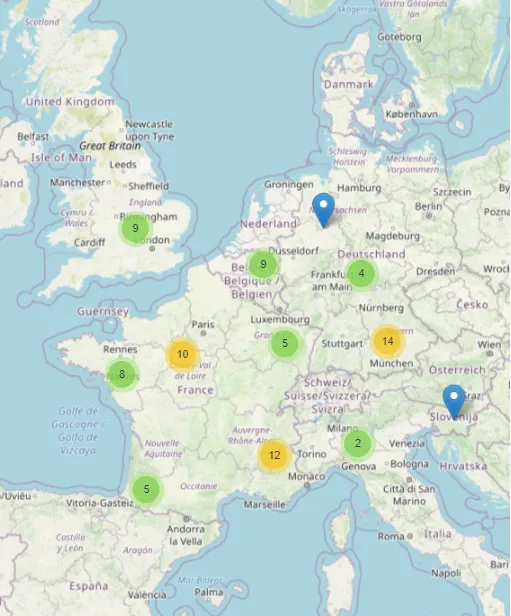

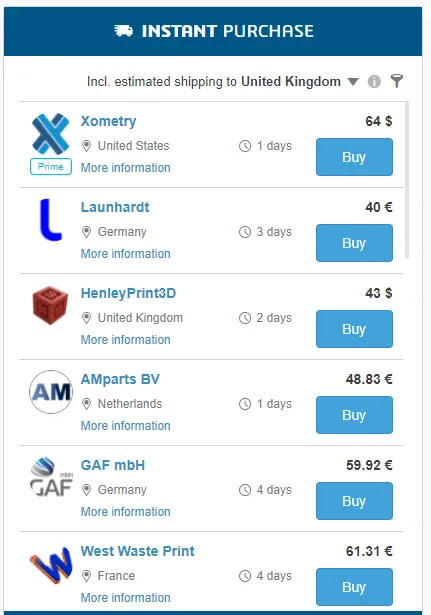

Su 3DEXPERIENCE Make, offriamo opzioni di produzione con compositi con vari processi quali stampa 3D, lavorazione CNC, taglio laser e stampaggio a iniezione. 3DEXPERIENCE Make è una piattaforma di produzione on-demand, che mette in relazione i progettisti o gli ingegneri con i fornitori di servizi industriali. I nostri fornitori di servizi si trovano principalmente nel Nord America (Stati Uniti e Canada) e in Europa (Regno Unito, Francia, Paesi Bassi, Germania, ecc.).

Grazie al nostro potente algoritmo, in pochi secondi otterrai un preventivo per il tuo progetto di compositi da decine di fornitori di produzione.

La nostra rete di fornitori di produzione per compositi

Stati Uniti

Canada

Regno Unito

Francia

Germania

Paesi Bassi

e molti altri ancora...

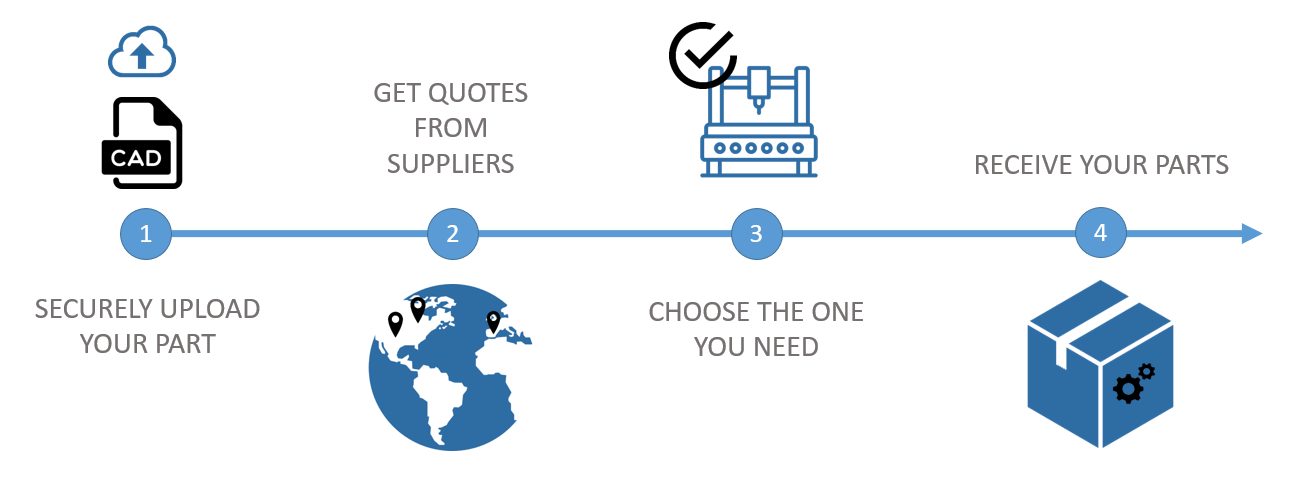

Servizio di produzione online: come funziona?

Materiali compositi disponibili presso i nostri fornitori di servizi

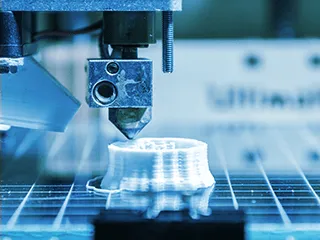

Materiali compositi per i processi di stampa 3D

- Fibra di vetro plastica

- Plastica Kevlar

- Fibra di carbonio ABS

- Gesso

- Vetro PA

- Alluminio PA

- Fibra di carbonio PA

- Fibra di carbonio plastica

- PLA legno

- PLA rame

- Fibre di plastica

- Vetro plastica

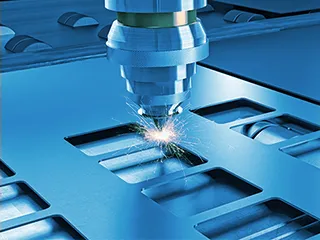

Materiali compositi per i processi di lavorazione CNC

- Vetro PC

- Vetro PA

Materiali compositi per i processi di taglio, stampaggio e formatura

- Vetro PA

Quali sono i processi di produzione con compositi disponibili in 3DEXPERIENCE Make?

Stampa 3D - Produzione additiva

FDM, SLS, MJF, BJ, SLA...

Taglio

Taglio laser, taglio ad acqua, taglio a lama

Lavorazione CNC - Sottrattiva

Fresatura, tornitura ed elettroerosione

Formatura

Lamiera, estrusione, formatura, stampaggio

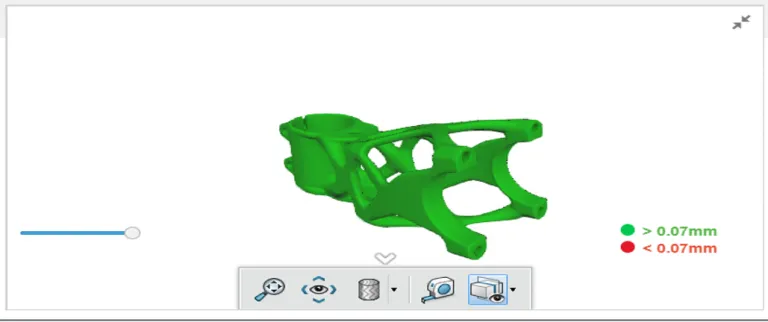

Check & repair o Geometry check è una funzionalità che aiuta a capire la problematica geometrica della parte e che potrebbe ovviarla in tempo reale e online.

Check & Repair

Check & repair o Geometry check è una funzionalità che aiuta a individuare la problematica geometrica della parte e a ovviarla online e in tempo reale.

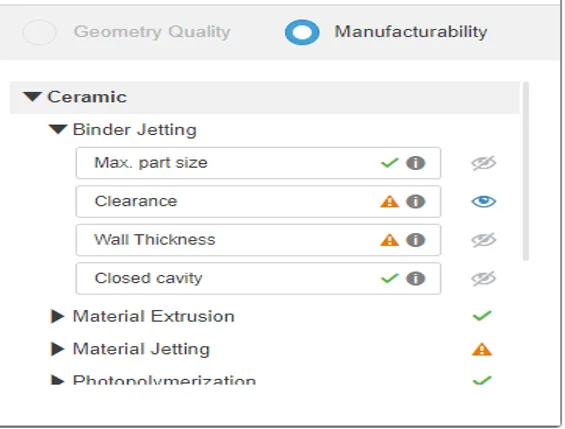

Controllo della producibilità

Questa funzione, disponibile solo per il servizio di stampa 3D, aiuta a verificare la producibilità della parte, in base ai materiali e al processo.

Motore per preventivi istantanei

Ricevi in pochi secondi diversi preventivi grazie al nostro motore per preventivi istantanei.

Cos'è un composito?

I compositi vengono realizzati unendo due o più materiali caratterizzati da punti di forza e di debolezza complementari. Di norma includono una sostanza legante chiamata "matrice" e un materiale di "rinforzo" che, una volta uniti, conferisce proprietà superiori a ciascun singolo componente.

Sebbene molti siano prodotti dall'uomo, esistono numerosi compositi naturali, come il legno, che unisce le fibre di cellulosa in una matrice di lignina.

La maggior parte dei compositi è creata miscelando materiali umidi che si induriscono o si solidificano nel tempo. Il processo che può richiedere ore o settimane.

La matrice e il rinforzo sono facilmente visibili nel composito finale. Questa caratteristica è ciò che distingue i compositi dai composti chimici, dalle soluzioni e dalle miscele.

La combinazione di materiali e volumi diversi cambia la sinergia potenziata tra gli stessi, consentendo agli scienziati di ottimizzare con precisione un composito per risolvere un particolare problema.

Nonostante il loro costo generalmente elevato, i materiali compositi rinforzati con fibre sono sempre più utilizzati per applicazioni ad alte prestazioni grazie al loro alto rapporto resistenza/peso. Possono resistere meglio ai rigidi requisiti e alle pressioni di carico di strutture aerospaziali, scafi di imbarcazioni, telai di biciclette e monoscocche di auto da corsa.

Il Boeing 787 Dreamliner e l'Airbus A350 sono entrambi dotati di cellule, fusoliere, ali, timoni in gran parte composti da materiali compositi.

I compositi continuano inoltre a sostituire il legno e il metallo in una vasta gamma di articoli sportivi, come racchette da tennis, mazze da baseball, mazze da golf, bastoni da hockey, pagaie, canne da pesca e tutti i tipi di tavole e supporti.

I processi di produzione usati per creare fibre di vetro e carbonio sono fondamentali per comprendere la moderna produzione di compositi.

La fibra di carbonio è costituita da polimeri organici di grandezza compresa tra 5 e 10 micron (all'incirca tra 0,005 mm e 0,1 mm). Gli ingredienti esatti delle fibre di solito dipendono dal produttore e dal marchio, ma per lo più contengono polimeri organici.

1. Le materie prime vengono filate e stirate in lunghe stringhe fibrose di molecole tenute insieme da atomi di carbonio.

2. Questi fili sono lavati e stabilizzati con sostanze chimiche.

3. Le fibre vengono riscaldate a circa 300 gradi, costringendo le molecole di carbonio a legarsi strettamente. Questo processo, chiamato carbonizzazione, concentra e purifica il carbonio, conferendo un elevato rapporto resistenza/volume.

4. La superficie delle fibre viene trattata in modo da ossidarle e migliorare le proprietà di legame.

5. Le fibre di carbonio vengono quindi avvolte su bobine e caricate su macchine da filatura per torcere le fibre in filati di diversi spessori da trasformare poi in tessuto. I fogli o le strisce di questo tessuto sono di norma impregnati di resina e lasciati indurire. In alternativa, le fibre libere vengono pressate insieme a un polimero plastico tramite calore, pressione o sottovuoto per formare un materiale composito.

La fibra di vetro è composta di sabbia silicea con altri ingredienti come il calcare e il carbonato di sodio per ridurre la temperatura di fusione e controllare altre proprietà.

- Le materie prime vengono fuse in un forno a temperatura controllata.

- La miscela fusa che ne deriva attraversa un canale per raggiungere una macchina che la forma in piccole sfere.

- Queste sfere vengono ispezionate per verificare la presenza di impurità prima di essere nuovamente fuse.

- Il vetro fuso viene quindi fatto passare attraverso delle filiere metalliche ricoperte da piccoli fori.

- La forza centrifuga spinge il vetro fuso fuori dai fori sotto forma di filamenti fini. Questi filamenti possono essere mantenuti come sono o intrecciati per formare un lungo filo continuo.

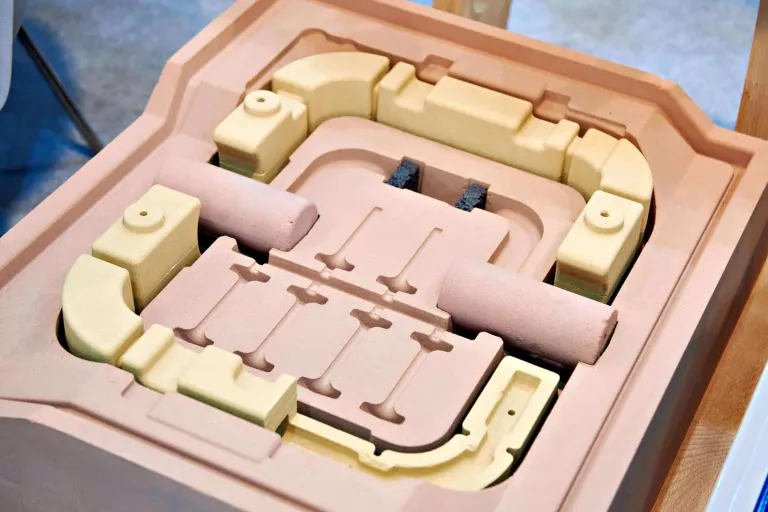

Nella produzione di materiali compositi si usano numerose tecniche e il metodo impiegato rispecchierà l'applicazione prevista. Altri fattori determinanti sono il costo dei materiali e delle attrezzature e il numero di pezzi da produrre.

Le proprietà del pezzo finito dipenderanno dalle proprietà dei materiali componenti e da come vengono combinati la matrice e il rinforzo.

Tra i più comuni processi di produzione con compositi figurano:

- Stampaggio con deposizione manuale – Il materiale di rinforzo viene deposto in uno stampo e la sostanza della matrice viene applicata con un pennello, un rullo o una pistola a spruzzo. Lo stampo può essere lasciato aperto o chiuso e viene lasciato indurire. Relativamente economico, il processo manuale è ampiamente usato per la produzione personalizzata di volumi ridotti.

- Resin Transfer Molding (RTM) – I fogli di materiale di rinforzo vengono inseriti in uno stampo che viene poi chiuso in una pressa riscaldata. La matrice liquida viene premiscelata con un catalizzatore indurente, iniettata sotto pressione nello stampo attraverso piccoli canali e lasciata indurire. Talvolta viene utilizzato un vuoto per migliorare il flusso della matrice (stampaggio a trasferimento di resina assistito da vuoto). Questo processo è adatto per la produzione di volumi medi e richiede attrezzature specialistiche.

- Stampaggio a iniezione e reazione – Una resina e un catalizzatore indurente vengono spruzzati in uno stampo in due getti. Il processo può essere applicato anche da robot programmabili che spruzzano la miscela direttamente su fogli di materiali di rinforzo preformati disposti in uno stampo. I sistemi automatizzati contribuiscono a rendere questo processo più efficiente e preciso.

- Resin Film Infusion (RFI) – Un film di resina gelificata viene stratificato con fogli di materiale di rinforzo preformato. Applicando calore e pressione, la resina va incontro a liquefazione e si lega insieme al composito.

- Stampaggio a iniezione – Una miscela premiscelata composta da fibra di vetro tritata e resina, nota come "bulk molding compound" (BMC), viene introdotta a forza in uno stampo riscaldato. La miscela si liquefà riempiendo lo stampo, poi viene raffreddata e, una volta indurita, la parte viene espulsa. Questo processo può essere utilizzato per la produzione di grandi volumi.

- Stampaggio a compressione – I fogli di resina e le fibre tritate vengono serrati insieme sotto pressione. Quando sono ben combinati, vengono riscaldati di nuovo e uno stampo metallico viene applicato sotto pressione. Il composito in fibra di vetro assume la forma dello stampo, si indurisce e viene espulso. Con ogni foglio possono essere realizzate diverse parti e, con le attrezzature giuste, l'intero processo può essere automatizzato, risultando ideale per la produzione di grandi volumi.

- Pultrusione – Un rullo continuo di fibra di rinforzo viene tirato attraverso un bagno di resina riscaldata e guidato attraverso una filiera riscaldata che applica la forma richiesta. Il composito viene quindi raffreddato, polimerizzato e il lungo foglio viene tagliato in singole parti.

- Estrusione – I preparati di lunghe fibre di vetro o di carbonio possono essere premiscelati con termoplastico specializzato e forzati attraverso una filiera sotto pressione. In questo modo si crea una forma continua che può essere indurita e tagliata alla lunghezza desiderata. L'estrusione è usata più comunemente per la produzione di plastica, ma è stata recentemente sviluppata per l'uso con materiali compositi.

- Rapporto resistenza/peso – I compositi presentano in genere un rapporto resistenza/peso significativamente più elevato rispetto ai materiali classici come legno, metallo e plastica.

- Flessibilità di progettazione – I compositi possono essere formati in forme e geometrie complesse con stessa semplicità che cui posso essere create forme semplici, spesso in un unico pezzo, e possono essere rifiniti in molti modi diversi.

- Producibilità – I compositi sono disponibili in varie dimensioni e spessori e sono generalmente facili da lavorare. Possono essere formati quasi fino alla forma finale dell'oggetto, quindi richiedono una formatura o una finitura minime rispetto a un materiale come il metallo.

- Versatilità – Esistono molti diversi materiali compositi, ognuno con le proprie proprietà e caratteristiche. Inoltre, cambiamenti relativamente minimi delle materie prime utilizzate o del processo di produzione possono variare il comportamento del composito e le sue potenziali applicazioni.

- Isolanti – Molti compositi non conducono il caldo o il freddo, risultando ideali per applicazioni antincendio, antiesplosione e sottozero.

- Resistenza– La maggior parte dei compositi è resistente all'acqua, alle sostanze chimiche e ad altre forme di corrosione, risultando ideali per l'uso in ambienti all'aperto o difficili.

- Isotropia – I compositi, essendo privi di grana, non si spaccano, a differenza del legno.

- Costo – Le materie prime, il processo di fabbricazione e gli strumenti necessari per utilizzare i compositi possono essere costosi.

- Fragilità – I compositi possono essere più fragili di altri materiali e pertanto più facilmente danneggiabili.

- Riparabilità – La riparazione dei materiali compositi è possibile, ma può compromettere l'integrità strutturale, risultare lunga e costosa e richiedere attrezzature specialistiche.

- Riciclabilità – I compositi sono generalmente problematici da riciclare a causa della loro struttura e di quanto strettamente la matrice e il rinforzo siano uniti.

- Ispezione – La resistenza dei materiali compositi rende più difficile l'identificazione di eventuali danni strutturali perché i difetti e le debolezze possono trovarsi sotto la superficie o sembrare identici alle zone in cui non sono presenti.

Scopri gli altri nostri materiali per la produzione

Metallo

Alluminio, nichel, acciaio inox, titanio, ecc...

Plastica

ABS, POM (Acetal/Deltin), PEEK, PTFE, HDPE, PEI, PC, PP, ecc...

Cera

Supporto di cera, polimerizzabili a UV, ecc...

Sabbia

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi