Finitura della stampa 3D FDM

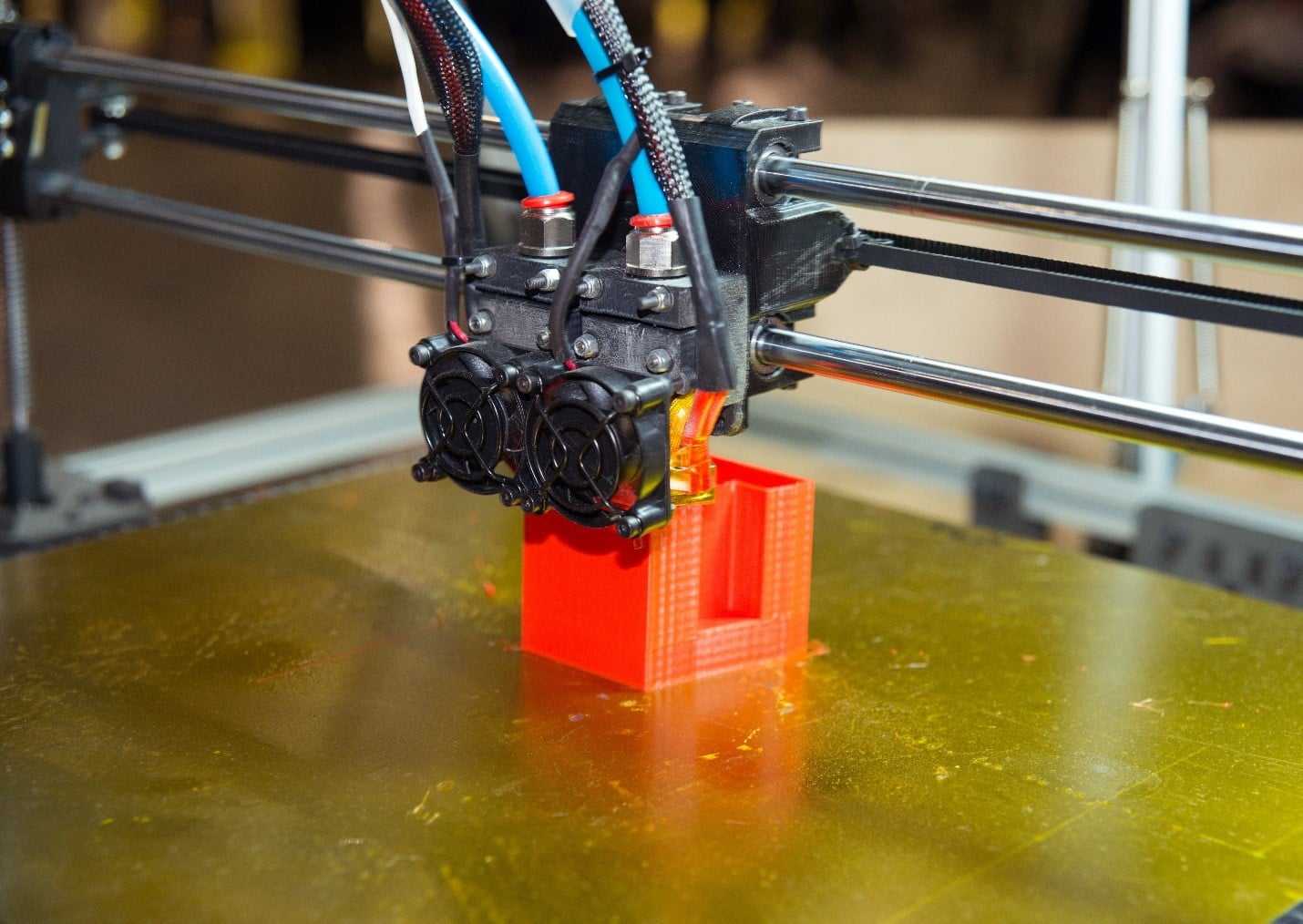

Quando si tratta di stampa 3D FDM, è necessario tenere conto di alcune importanti considerazioni sulla finitura.

Introduzione alla finitura della stampa 3D FDM

Avete un progetto di stampa 3D FDM da produrre in modo rapido ed economico? In questo caso, la stampa 3D FDM potrebbe essere un'ottima opzione da prendere in considerazione. La cosa principale da tenere presente è che la stampa 3D FDM produce linee di strato sulle parti, il che significa che la post-elaborazione è un aspetto critico per ottenere una finitura superficiale liscia e desiderabile per la parte o il prototipo. Inoltre, alcune tecniche di post-elaborazione possono aggiungere ulteriore forza alle stampe.

La post-elaborazione delle parti stampate con FDM inizia con la rimozione del materiale di supporto dalla parte. Dopo la rimozione del materiale di supporto, è possibile utilizzare diversi tipi di processi e finiture per il pezzo. Vediamo nel dettaglio alcuni dei tipi più comuni di finiture per la stampa 3D FDM.

I modi più comuni di finitura delle stampe 3D FDM

Levigatura

È possibile levigare le aree irregolari del prototipo rimaste dopo la rimozione dei supporti. La levigatura assicura la rimozione delle protuberanze del supporto e il prototipo avrà una superficie molto più liscia. Per determinare la grana della carta vetrata da utilizzare, è necessario prendere in considerazione la qualità di stampa e l'altezza del layer. Se l'altezza dello strato è pari o inferiore a 200 micron, si può iniziare con una grana 150. Tuttavia, se l'altezza dello strato è pari o superiore a 300 micron, o se il prototipo presenta notevoli asperità, è preferibile iniziare con una grana di 100 anziché di 150.

Man mano che il processo di levigatura si svolge, si può aumentare la grana fino a 5.000, a patto di adottare un approccio graduale, ossia passare da 220 a 400, a 600 e così via, anziché passare direttamente a 2.000 o 5.000 grane. Per molti prototipi e pezzi, la carteggiatura a umido è preferibile a quella a secco, per evitare che l'attrito e il calore danneggino la stampa. È possibile utilizzare uno spazzolino da denti e acqua saponata per pulire il pezzo tra un giro di carteggiatura e l'altro, per evitare che la polvere si depositi.

È meglio carteggiare con movimenti circolari piuttosto che perpendicolari o paralleli agli strati di stampa, per evitare di creare avvallamenti sulla superficie della stampa. Inoltre, è possibile utilizzare una pistola termica (nota anche come ritocco a fuoco) per riscaldare alcune aree del pezzo, in modo da ammorbidire la superficie e ridurre così lo scolorimento e i graffi dovuti alla carteggiatura.

Riempimento degli spazi

La post-elaborazione della stampa 3D FDM rivela la presenza di spazi vuoti nella stampa. Spesso queste lacune vengono scoperte dopo la dissoluzione dei supporti o la levigatura. Le lacune possono verificarsi durante la stampa 3D FDM con strati incompleti a causa delle limitazioni del percorso utensile.

La buona notizia è che si può semplicemente usare l'epossidica per riempire le piccole lacune. Per gli spazi vuoti più grandi è necessario utilizzare uno stucco per carrozzeria. Dopo che lo stucco per carrozzeria si è asciugato, è necessario procedere a un'ulteriore carteggiatura. Fortunatamente, lo stucco per carrozzeria tollera abbastanza bene la carteggiatura e la verniciatura. Inoltre, lo stucco per carrozzeria non indebolisce la plastica del pezzo.

Oltre allo stucco per carrozzeria, è possibile riempire gli spazi vuoti in una stampa ABS con acetone e filamento ABS. In questo modo si provoca una reazione chimica con il pezzo in ABS e si riempiono gli spazi vuoti sulla superficie. Se si sceglie questa strada, è meglio usare una miscela di 2 parti di acetone per 1 parte di ABS, in modo da non influenzare negativamente la superficie circostante del pezzo.

Saldatura a freddo con acetone

Le stampanti 3D FDM hanno un limite alle dimensioni del pezzo che possono fisicamente stampare. Per le parti più grandi che superano questo limite, il pezzo dovrà essere stampato in più componenti e assemblato dopo la stampa di ciascun pezzo. Per alcuni materiali, come il PLA, è possibile assemblare i componenti utilizzando diversi tipi di colle. Tuttavia, per i componenti stampati in ABS è possibile unirli utilizzando un metodo noto come saldatura a freddo con acetone. Durante questo processo, si applica l'acetone sulle superfici di unione e successivamente si blocca il tutto fino a quando l'acetone non evapora. Una volta evaporato, i componenti si uniranno grazie alla reazione chimica con l'acetone.

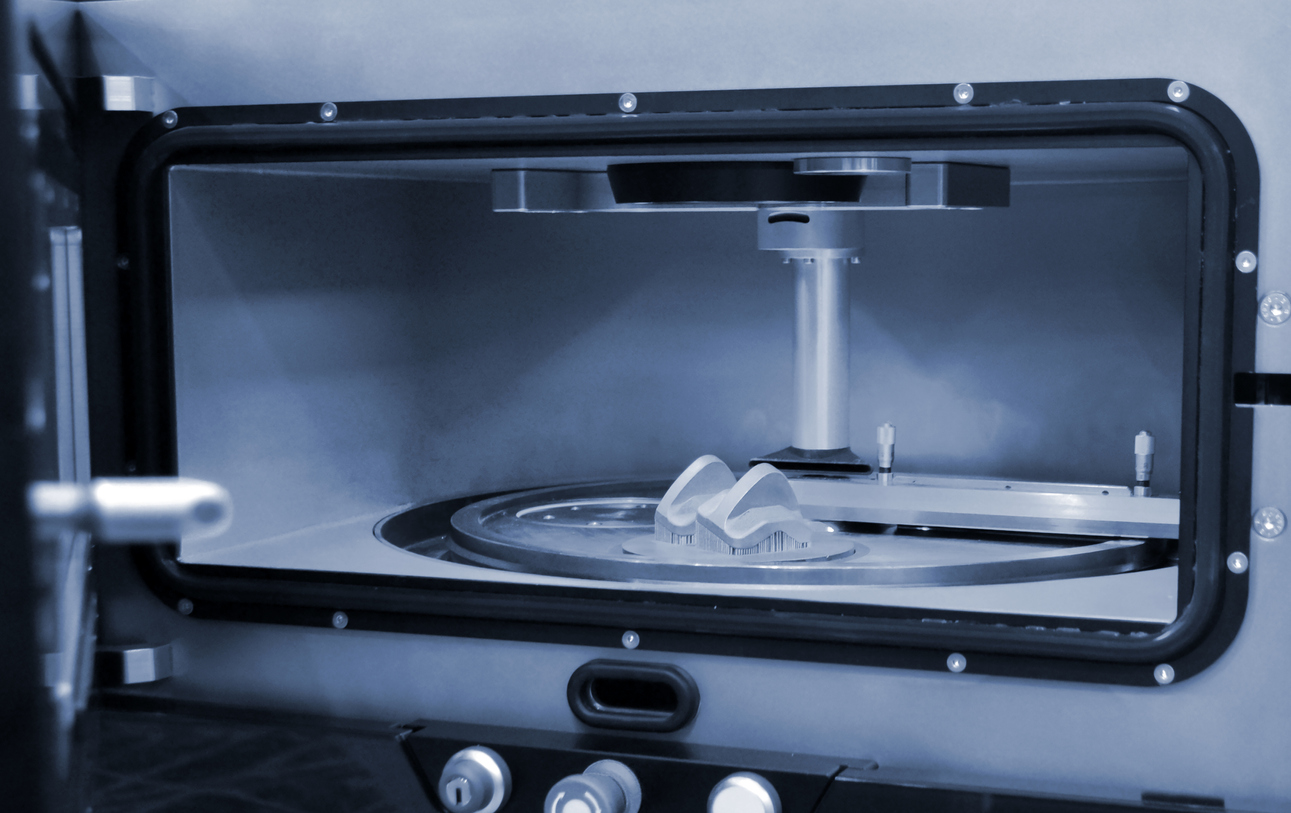

Levigatura a vapore

Se si desidera un'altra opzione per levigare la stampa durante la post-elaborazione, si può prendere in considerazione la levigatura a vapore. Per iniziare, foderare un contenitore di metallo o di vetro con carta assorbente. Durante il processo di lisciatura a vapore, utilizzare un contenitore sigillabile.

Una volta foderato il contenitore con i tovaglioli di carta, aggiungere un solvente che renda i tovaglioli di carta umidi, ma non inzuppati. Se si stampa con l'ABS, l'acetone è un ottimo solvente da utilizzare per la lisciatura a vapore. Se invece stampate con il PLA, potete usare diversi solventi, tra cui MEK e THF.

Successivamente, creare una zattera di fogli di alluminio al centro del contenitore. Mettere il pezzo sulla zattera di alluminio e chiudere il contenitore. A questo punto inizia il processo di lucidatura a vapore, che continuerà per un periodo di tempo diverso a seconda della stampa e del solvente specifici. Controllare il pezzo per vedere quanto è stato levigato. Se la levigatura a vapore richiede troppo tempo, è possibile riscaldare leggermente il contenitore per accelerare il processo. Tuttavia, riscaldare con molta attenzione perché i vapori possono essere infiammabili o addirittura esplosivi.

Una volta ottenuto un sufficiente appianamento, rimuovere la stampa con cautela, senza toccarla. Afferrare invece la barca di fogli per sollevare il pezzo dal contenitore. Se si tocca accidentalmente il pezzo troppo presto, è possibile che la stampa si deformi perché la superficie potrebbe essere ancora malleabile a causa del processo di levigatura del vapore. Per questo motivo, è necessario lasciare evaporare completamente il solvente prima di maneggiare la stampa.

Immersione

L'immersione è in qualche modo simile alla lisciatura a vapore, ma invece del gas si usa un liquido per rifinire la stampa. Per l'immersione si usa l'acetone per le stampe ABS e il MEK o il THF per le stampe PLA. Per iniziare, assicurarsi che il contenitore di metallo o di vetro sia abbastanza grande da potervi immergere il pezzo senza che il solvente trabocchi. Posizionare un attacco sulle parti, come un gancio o una vite, per fissare un filo resistente al solvente alla stampa. Con il filo in posizione, immergere il pezzo nel contenitore pieno di solvente in modo che sia completamente immerso per circa tre secondi. Dopo tre secondi, rimuovere la stampa e utilizzare il filo per appenderla su una rastrelliera di asciugatura finché il solvente non sarà completamente evaporato dalla superficie. Per assicurarsi che il solvente in eccesso non si infiltri nelle cavità della stampa, è possibile scuotere delicatamente la stampa dopo averla tolta dal bagno di solvente.

Lucidatura

Dopo il processo di levigatura, è possibile applicare una lucidatura plastica ai materiali stampati in 3D FDM come ABS e PLA per ottenere una finitura superficiale elegante e liscia. Per iniziare, utilizzare un panno per rimuovere la polvere residua dal pezzo. È anche possibile utilizzare uno spazzolino da denti per strofinare la parte in un bagno di acqua calda per assicurarsi che la superficie sia pulita.

Una volta che il pezzo è completamente asciutto, applicare il lucidante per plastica sulla stampa utilizzando un panno in microfibra o una ruota per lucidare. Un esempio di composto lucidante per le parti stampate in 3D FDM è Blue Rogue. Blue Rogue conferisce alle stampe FDM una lucentezza desiderabile dopo la lucidatura.

Se la vostra parte è stampata in FDM 3D in un materiale che include un'alta concentrazione di polvere di metallo, potete usare un tumbler in modo molto efficace per lucidare la vostra stampa. Un semplice buratto con viti in ottone può lucidare queste parti per aumentarne notevolmente la scorrevolezza. Le viti in ottone rimuovono il materiale non metallico dalla superficie della parte, lasciando il materiale metallico della stampa.

Verniciatura

Se si desidera verniciare la propria stampa FDM, è necessario prima carteggiare la superficie fino a una grana di almeno 600. Si può utilizzare uno spray per la verniciatura. È possibile utilizzare uno spray per applicare due mani di primer dopo la carteggiatura. È importante non usare un primer troppo denso, altrimenti alcune delle caratteristiche più fini della stampa potrebbero essere coperte e richiedere un'ulteriore carteggiatura. Applicare il primer con cautela, spruzzando piccoli spruzzi a circa 15-20 cm dalla stampa.

Dopo che la stampa è stata primerizzata e carteggiata, si è pronti a verniciare il pezzo. Sebbene sia possibile verniciare la stampa con un pennello, è preferibile utilizzare un aerografo o una bomboletta spray per ottenere una finitura più liscia. Inoltre, è meglio non usare le vernici dei negozi di ferramenta perché tendono a essere troppo dense. Si consiglia invece di utilizzare vernici specifiche per i modelli.

Ogni strato di vernice applicato deve essere molto leggero. In effetti, gli strati iniziali possono sembrare traslucidi. Alla fine la stampa diventerà opaca (di solito dopo aver applicato i primi 3-4 strati di vernice) e a questo punto è necessario attendere almeno 30 minuti affinché la vernice si solidifichi. Dopo aver applicato tutti gli strati di vernice, lucidare la vernice con carta abrasiva. Dopo aver lucidato la vernice, aggiungere un paio di strati di vernice di finitura per proteggere la vernice. È fondamentale utilizzare una vernice di finitura conforme agli standard del produttore della vernice.

Rivestimento epossidico

Un'altra opzione di finitura per le parti stampate in FDM 3D durante la post-elaborazione è il rivestimento epossidico. Dopo aver carteggiato il pezzo, eliminare la polvere con un panno per preparare la superficie per il rivestimento. Preparare la miscela epossidica con il corretto rapporto indurente/resina specificato nelle istruzioni della resina. È importante ricordare che le resine epossidiche rilasciano calore quando vengono miscelate. Pertanto, è necessario evitare di utilizzare contenitori di miscelazione con punti di fusione bassi, perché si scioglieranno durante la miscelazione e rovineranno l'epossidica. Mescolare con cura la resina epossidica per evitare la formazione di bolle d'aria nell'epossidico. Inoltre, tenete presente che la resina epossidica indurisce rapidamente, quindi molto probabilmente avrete a disposizione solo circa 15 minuti per rivestire il vostro pezzo.

Non appena la resina epossidica è stata miscelata, utilizzare un applicatore in schiuma per applicare il rivestimento iniziale. Prestare particolare attenzione agli elementi più complessi, compresi quelli incassati, per ridurre il ristagno dell'epossidica. Dopo l'applicazione del rivestimento, attendere che l'epossidica polimerizzi secondo le indicazioni del produttore. Per molti pezzi è sufficiente un solo rivestimento epossidico. Tuttavia, per altre stampe, è possibile carteggiare delicatamente il rivestimento epossidico dopo l'indurimento con carta vetrata di grana 1.000 o superiore. Usare un panno per eliminare la polvere e poi aggiungere un altro strato di resina epossidica alla stampa.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi