Servizi di fusione in uretano

3DEXPERIENCE Realizza un servizio online di fusione uretanica | con decine di produttori esperti.

PAGAMENTI SICURI

Tramite carta di pagamento o ordine d'acquisto

![]()

![]()

![]()

![]()

![]()

PI PROTETTA

Con noi i tuoi dati sono riservati e al sicuro. Usa il tuo stesso accordo di non divulgazione

PREVENTIVO ISTANTANEO

Per la stampa 3D e la lavorazione CNC, ricevi un preventivo in pochi secondi.

Servizio di fusione in uretano con 3DEXPERIENCE Make

3DEXPERIENCE Make è una piattaforma di produzione su richiesta che mette in contatto progettisti o ingegneri con fornitori di servizi industriali di fusione in uretano. I nostri fornitori di servizi hanno sede soprattutto in Nord America (Stati Uniti e Canada) e in Europa (Regno Unito, Francia, Paesi Bassi, Germania, ecc.). Il servizio di fusione in uretano è oggi utilizzato soprattutto per la prototipazione o la piccola serie.

Scoprite La nostra rete di fornitori di servizi di fusione in uretano offre centinaia di materiali per i vostri progetti.

Scopri come i Marketplace 3DEXPERIENCE promuovono il tuo processo dalla progettazione alla produzione.

Sei in buona compagnia. Migliaia di aziende leader in tutti i settori utilizzano le nostre soluzioni.

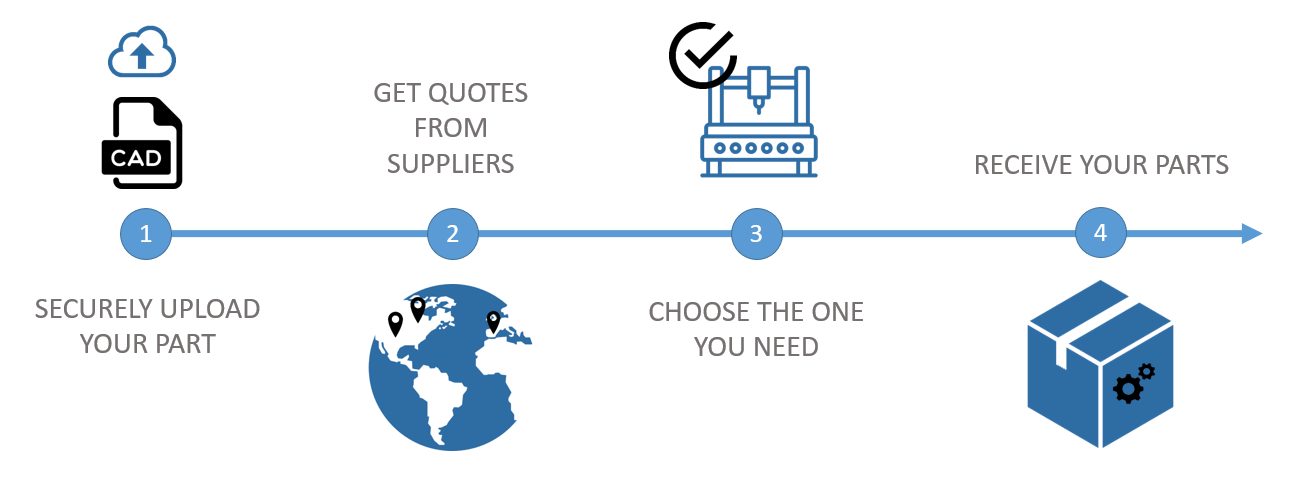

Servizio di fusione uretanica online: come funziona?

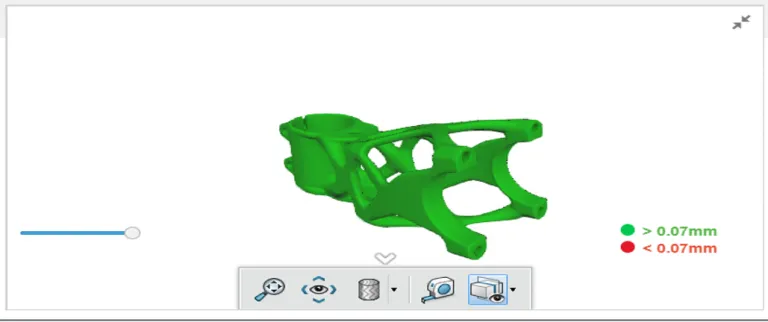

Check & repair o Geometry check è una funzionalità che aiuta a capire la problematica geometrica della parte e che potrebbe ovviarla in tempo reale e online.

Check & Repair

Check & repair o Geometry check è una funzionalità che aiuta a individuare la problematica geometrica della parte e a ovviarla online e in tempo reale.

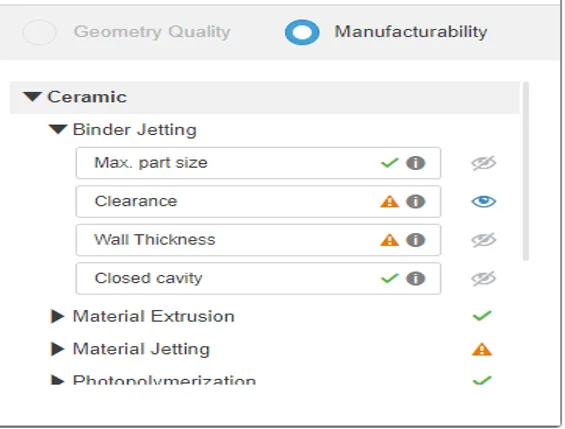

Controllo della producibilità

Questa funzione, disponibile solo per il servizio di stampa 3D, aiuta a verificare la producibilità della parte, in base ai materiali e al processo.

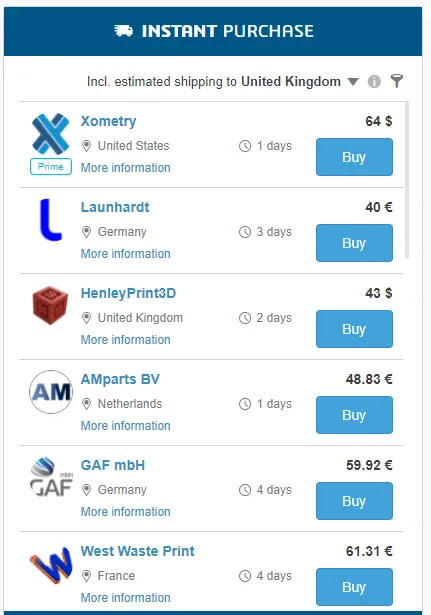

Motore per preventivi istantanei

Ricevi in pochi secondi diversi preventivi grazie al nostro motore per preventivi istantanei.

Che cos'è la fusione in uretano?

Gli uretani sono composti versatili costituiti da azoto, idrogeno e ossigeno; si tratta di un composto cristallino, un estere dell'acido carbonico (riscaldato con alcol e un catalizzatore acido). L'uretano è un sigillante comune per la sua naturale resistenza all'acqua, all'olio e all'ossidazione. Il materiale è resistente all'abrasione e alle temperature estreme. L'uretano è anche una scelta eccellente per la fusione di pezzi durevoli e a basso volume, mantenendo la qualità della produzione. Continuate a leggere per saperne di più sull'utilizzo della fusione in uretano e sulle strategie di progettazione.

In termini di base, la fusione in uretano comporta la progettazione del modello del pezzo master, la realizzazione di uno stampo dal modello e il versamento o la colata della resina per produrre pezzi di fusione in uretano o prototipi di fusione in uretano. Ogni fase coinvolge più processi e può essere piuttosto complessa.

Realizzazione del modello del pezzo master

La prima parte della realizzazione del modello del pezzo master consiste nell'eseguire la progettazione del componente utilizzando i principi dell'ingegneria meccanica e una piattaforma di modellazione 3D, come SOLIDWORKS. Il modello CAD del pezzo verrà utilizzato per creare il modello master del pezzo da fondere. Per la progettazione del modello 3D, è necessario considerare il modo in cui il pezzo verrà stampato e il modo in cui il materiale di colata dell'uretano verrà rimosso dallo stampo. I seguenti suggerimenti sono utili per la realizzazione del modello CAD Master Part Patter:

- Poiché lo stampo per le parti in uretano è probabilmente costituito da silicone, non è necessario progettare il rilievo dello stampo o gli angoli di sformo.

- Considerate la possibilità di incorporare caratteristiche più complesse, come fori profondi/stretti, cavità interne e canali, con processi secondari di post-fusione.

- Le porte devono essere progettate per l'iniezione di resina e curativi. Le dimensioni e la posizione dipendono dal volume della parte colata e dal profilo del modello di colata.

- Gli sfiati devono essere progettati per consentire la fuoriuscita dell'aria intrappolata all'interno dello stampo.

- Quando si divide il pezzo in segmenti, è necessario disporre di localizzatori sulle superfici di accoppiamento per evitare lo spostamento delle metà dello stampo. Lo spostamento può modificare la linea di divisione degli stampi e creare problemi di dimensionamento o tolleranza dei pezzi finali.

In definitiva, si dovrebbe semplicemente progettare la sagoma del pezzo master con l'obiettivo finale di produrre pezzi fusi in uretano.

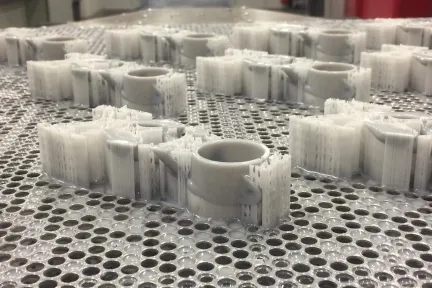

Produzione del modello master

Una volta che il modello CAD è stato finalizzato, viene inviato a un fornitore di produzione che in genere sceglie di stampare il modello master. Nella maggior parte dei casi la stampa avviene con i metodi PolyJet 3D (PJ3D), Fused Deposition Modelling (FDM) o Stereolitografia (SLA). È possibile utilizzare la lavorazione CNC per creare il modello del pezzo master, ma la stampa 3D è in genere più conveniente. L'obiettivo principale della stampa del modello master è quello di creare uno stampo in silicone accurato per i pezzi stampati in uretano.

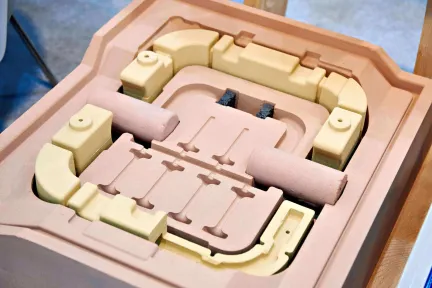

Realizzazione dello stampo per parti in uretano

La maggior parte degli stampi per parti in uretano viene realizzata versando silicone liquido intorno alle parti per creare uno stampo. In primo luogo, si costruisce una scatola che verrà utilizzata per contenere la parte principale per il versamento del silicone intorno ad essa per creare lo stampo. Successivamente, il pezzo master viene posizionato saldamente nella scatola. In terzo luogo, i materiali siliconici liquidi vengono versati nella scatola, intorno al modello della parte master. Il silicone viene polimerizzato in diverse fasi. La polimerizzazione avviene spesso utilizzando uno dei due metodi: polimerizzazione per condensazione o polimerizzazione per addizione. In genere, lo stampo viene diviso in due per la rimozione del pezzo master, oppure il processo di stampaggio è progettato per creare uno stampo di accoppiamento in due parti. Un'altra opzione per uno stampo in silicone è chiamata skin mold e viene creata versando silicone liquido sul modello della parte master, strato per strato fino a raggiungere lo spessore desiderato. A volte, gli elementi da stampare che possono essere soggetti a fatica vengono sostituiti con materiali più resistenti.

Colata del pezzo in uretano

La fusione di pezzi in uretano prevede l'utilizzo di un tipo di resina poliuretanica o uretanica per riempire uno stampo in silicone per la produzione di pezzi. Il materiale per la fusione in uretano è costituito in genere da due componenti, la resina e l'agente curativo, che reagiscono chimicamente al momento della miscelazione per formare il materiale uretanico. I due componenti vengono miscelati in un contenitore e degassati, per rimuovere eventuali bolle d'aria. Gli stampi possono essere riempiti di uretano mediante colata o un metodo di riempimento a pressione, come l'iniezione a vite. Il pezzo colato in uretano viene quindi polimerizzato e lo stampo viene diviso in due parti in modo che il pezzo colato possa essere rimosso.

Le operazioni successive alla colata, come la molatura, il taglio, la lavorazione CNC, la foratura o la fresatura, possono essere eseguite sulle parti colate in uretano secondo le necessità. Le porte o le aperture possono essere smussate o tagliate. Si possono aggiungere fori o canali. Tuttavia, i pezzi fusi in uretano hanno un basso punto di fusione, per cui durante la lavorazione è necessario utilizzare dei refrigeranti come misura preventiva.

Applicazioni della fusione di uretano

I pezzi in uretano possono essere utilizzati per un'ampia varietà di componenti, dalle parti di automobili ai dispositivi medici, ai prodotti di consumo e persino ai prototipi. Ecco alcuni esempi di parti comuni di fusione in uretano:

- Gli uretani Shore D possono essere utilizzati per realizzare componenti resistenti e durevoli come involucri, custodie, elettronica di consumo, dispositivi medici, imballaggi e persino giocattoli.

- Gli uretani più morbidi, Shore A, con una maggiore elasticità, sono utili per realizzare parti flessibili ma resistenti agli urti. Ne sono un esempio i guanti di gomma, i sovrastampi, i pulsanti, le tastiere, gli stivali di gomma e i bottoni.

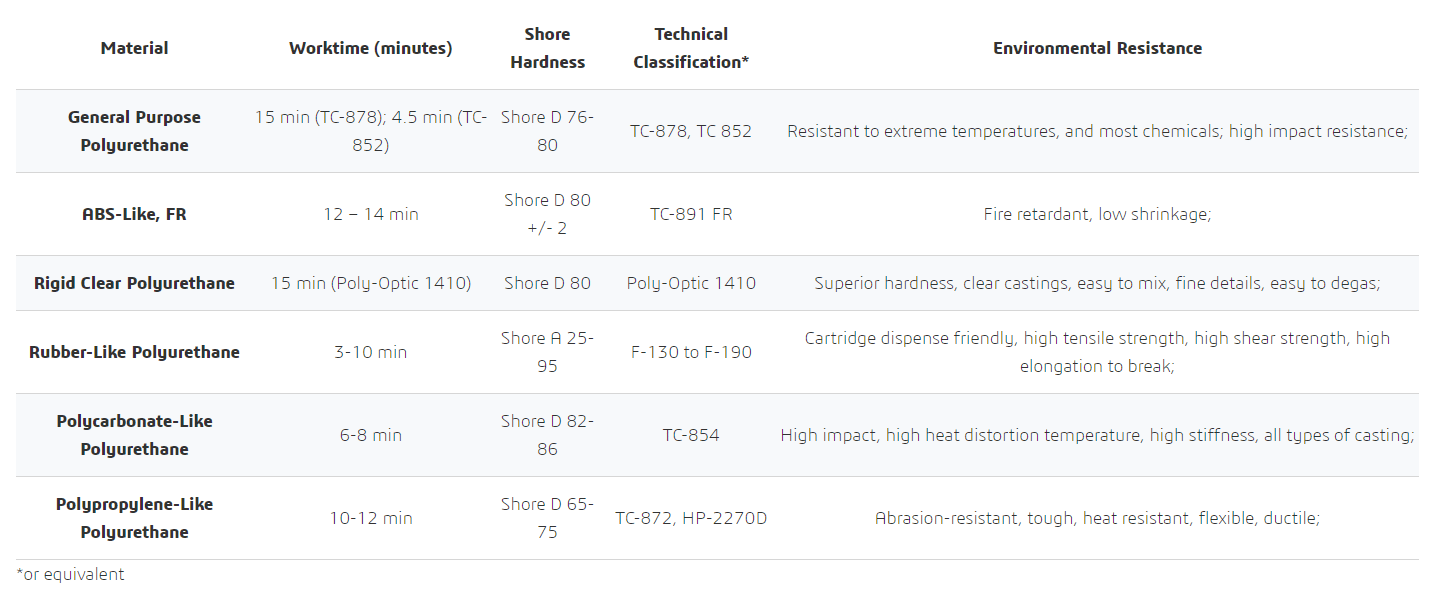

Materiali per la fusione in uretano

I pezzi in uretano possono essere fusi utilizzando una varietà di materiali. La scelta del materiale deve basarsi su diversi fattori, tra cui considerazioni estetiche, durata, prezzo, requisiti di utilizzo o applicazione, resistenza, proprietà fisiche, proprietà chimiche, esposizione ambientale e resistenza chimica. I materiali uretanici possono anche essere chiamati materiali poliuretanici. Non vi è alcuna differenza tra i due termini, che possono essere utilizzati in modo intercambiabile. Un polimero non è altro che un gruppo di unità ripetitive legate chimicamente. Una parte in poliuretano contiene semplicemente più gruppi uretanici. La tabella seguente riassume alcune delle resine per fusione in uretano più utilizzate:

Vantaggi e sfide della fusione in uretano

La fusione in uretano offre un numero significativo di vantaggi. Richiede un'impostazione semplice con materiali facili da reperire e una lavorazione semplice. Il costo dell'investimento è basso per avviare un'operazione di colata di uretano. Gli stampi in silicone sono più economici e facili da produrre rispetto agli stampi in metallo. Pertanto, i prototipi possono essere realizzati più rapidamente e a costi inferiori. Gli stampi in uretano sono più veloci da creare rispetto agli stampi rigidi, circa tre giorni contro una o due settimane. Inoltre, è possibile scegliere tra un'ampia varietà di materiali uretanici/poliuretanici per i pezzi fusi, con una conseguente vasta gamma di proprietà fisiche disponibili.

Le fusioni in uretano presentano alcune sfide. I pezzi fusi in uretano potrebbero non essere lavorabili come le loro controparti in metallo. Inoltre, gli stampi in silicone utilizzati per la fusione di parti in uretano potrebbero non essere così resistenti, rendendo il processo più adatto a volumi ridotti o a prototipi.

Scopri gli altri nostri materiali per la produzione

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi