Stampa 3D per metallo

Una panoramica della stampa 3D per metallo e del suo utilizzo nell'industria

Introduzione

In un'economia mondiale da oltre 80.000 miliardi di euro, la produzione rappresenta una fetta del 16%, pari a 13.000 miliardi di euro. La stampa 3D costituisce solo lo 0,1% di questa fetta, con una spesa globale di 12,6 euro di dollari. Tuttavia, gli esperti prevedono che la stampa 3D crescerà nell'ordine del 17% nei prossimi anni, offrendo un'enorme opportunità per gli imprenditori attivi nella stampa 3D.

Questo articolo considererà lo stato attuale della stampa 3D per metallo, tra cui le tecnologie adatte alla stampa 3D dei metalli, i metalli disponibili e i costi previsti.

Il potenziale della stampa 3D per metallo

Nonostante i continui miglioramenti nelle tecnologie di stampa 3D, le loro applicazioni principali restano i prototipi, le maschere e i fissaggi, con una produzione relativamente ridotta di parti destinate all'uso finale.

Un'area in cui la stampa 3D per metallo può ampliare la propria influenza è nell'offrire resilienza alla supply chain. Quest'esigenza si è manifestata chiaramente al culmine della pandemia di COVID-19 nel 2020. In quel momento, un sondaggio ha indicato che il 73% delle aziende aveva subito perturbazioni della supply chain, ma che meno della metà disponeva di piani d'emergenza sufficienti per far fronte a tali problematiche.

Xerox sta puntando alle esigenze della supply chain nei comparti dell'aerospaziale, dell'automotive e dei macchinari pesanti con le sue stampanti ElemX Liquid Metal. Basate sul sistema Vader Liquid Metal, queste stampanti utilizzano filo di metallo, spesso alluminio, anziché polvere e presentano un'interfaccia semplice per permettere l'utilizzo in qualsiasi azienda. La Naval Postgraduate School (NPS), uno dei loro clienti, utilizza le macchine Xerox per produrre parti come i motori e i compressori di turbina LMX. Più in generale, testano modi per permette ai militari di diventare più indipendenti dalle supply chain lente e costose.

Al di là delle ridondanze della supply chain, altre aziende stanno considerando come ridurre i costi e aumentare la produttività per trasformare la stampa 3D per metallo in una tecnologia di produzione fattibile per le parti destinate all'uso finale. Una di queste aziende è Desktop Metal, società con sede nel Massachusetts che realizza sistemi di stampa 3D per metallo e relativi software e materiali. Produce parti destinate al settore automobilistico, ai prodotti di consumo, all'industria pesante e molto altro ancora. Un esempio riguarda un supporto per fissare uno specchietto retrovisore alla roll-bar di un'auto da corsa BMW. Desktop Metal intende portare la stampa 3D per metallo a un nuovo livello, che l'azienda chiama "stampa additiva 2.0".

"Ci concentriamo sulla stampa additiva 2.0", spiega Arjun Aggarwal, CPO di Desktop Metal. "Il tutto riguarda i volumi di produzione di parti destinate all'uso finale. Noi di Desktop Metal siamo convinti che è questo ciò che porterà la produzione additiva dallo 0,1% all'1% della produzione totale.

Tecnologie di stampa 3D per metallo

Alcune società, come il colosso della chimica BASF, hanno creato filamenti di metallo pensati per le stampanti con tecnologia di modellazione a deposizione fusa (Fused Filament Fabrication, FFF). Con questo filamento di metallo, è possibile produrre parti metalliche industriali in un ambiente da ufficio con stampanti 3D che costano poche migliaia di euro.

Con questo filamento metallico, è possibile produrre parti metalliche industriali in un ambiente d'ufficio con stampanti 3D che costano circa poche migliaia di euro.

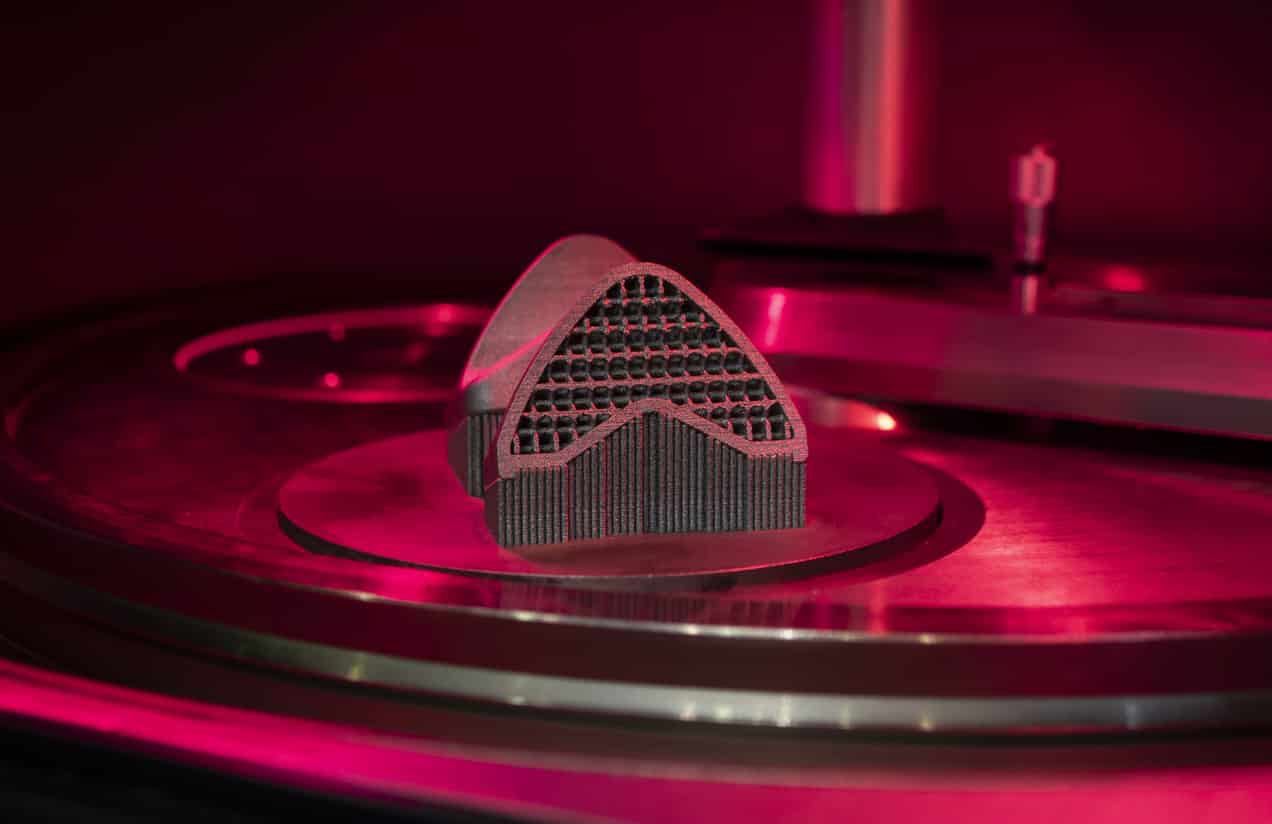

Il filamento di metallo è sostanzialmente costituito da un polimero termoplastico legante contenente minuscole particelle metalliche. Ciò significa che le parti stampate in 3D sono "grezze": sono composte all'incirca all'80% da metallo e al 20% da termoplastica.

Queste parti verdi devono essere sottoposte a un processo di deceraggio per rimuovere il materiale non metallico e successivamente a un processo di sinterizzazione per renderle completamente dense. Questi processi richiedono apposite attrezzature e rappresentano un ulteriore costo di investimento. Un'altra opzione consiste nell'esternalizzare i processi di deceraggio e di sinterizzazione, sebbene di contro questa scelta incida sui tempi di realizzazione.

Allo stesso modo, e più raramente, alcuni produttori hanno sviluppato resine metalliche per alcune stampanti 3D stereolitografiche (SLA). Le resine presentano un materiale polimerico di base che contiene particelle metalliche, perciò le parti devono essere sottoposte anche a un'impegnativa post-lavorazione come le parti di metallo stampate con FFF.

Mentre le due tecnologie precedenti rendono la stampa 3D per metallo più accessibile che mai, la maggior parte degli altri sistemi serve esclusivamente per le applicazioni industriali. Ad esempio, il sistema Xerox Liquid Metal è una macchina industriale. Questa stampante inizia con un filo d'alluminio dal prezzo accessibile, che giunge a un ugello riscaldato di ceramica. Una bobina elettromagnetica all'esterno dell'ugello di ceramica viene eccitata per creare un campo magnetico, che spinge il metallo verso l'interno creando una gocciolina. Il processo è analogo a quello di una stampante a getto d'inchiostro tradizionale, ma con delle goccioline d'alluminio liquido.

Nel mercato di fascia alta, il produttore tedesco SLM Solutions propone una stampante a oltre 500.000 euro chiamata SLM 500, famosa per aver prodotto alcuni anni fa una pinza freno in titanio per Bugatti. Nella fusione laser selettiva (SLM, Selective Laser Melting), tecnologia di tipo Laser Powder Bed Fusion (L-PBF), un laser ad alta potenza fonde la polvere di metallo selettivamente, strato per strato. La L-BPF è la categoria dominante nelle tecnologie di produzione additiva con metalli, anche se i produttori utilizzano diversi nomi brevettati, come EOS con DML (Direct Metal Laser Sintering).

Alcune tecnologie di stampa 3D industriali per metallo non prevedono la fusione. Ad esempio, Cold Spray è una tecnologia allo stato solido che lega i metalli iniettando polveri metalliche in un ugello ad alta pressione. L'ugello invia le particelle in un flusso ad alta pressione sulla superficie di lavoro, dove la forza dell'impatto le fa aderire.

Un'altra tecnologia senza fusione è il getto di legante metallico (Metal Binder Jetting), come nella S-Print progettata dal produttore tedesco ExOne. Un estrusore depone della polvere metallica sul letto di polvere, seguita da un distributore e compattatore. Successivamente, la testina di stampa deposita selettivamente un materiale legante basandosi su un file CAD. Questo processo si ripete continuamente, con il piano di lavoro che si abbassa ogni volta, fino al completamento. Le parti stampate sono grezze e devono essere sinterizzate, ottenendo una densità superiore al 97%.

Un'ultima importante tecnologia da trattare è la Direct Metal Deposition (DMD), un tipo di tecnologia di deposizione di energia diretta (Direct Energy Deposition, DED) usata principalmente per riparare parti metalliche. Innanzitutto, un ugello crea un bagno di fusione al di sopra di una superficie esistente. L'ugello deposita poi della polvere sulla superficie prima di fonderla con un laser ad alta potenza.

Materiali comuni per la produzione additiva con metalli

L'acciaio inox, ossia l'acciaio inossidabile 316L, è un materiale comune per la stampa 3D di metalli a filamento e a polvere. Offre un'adeguata resistenza alla corrosione e buone prestazioni ad alte e basse temperature, con una buona duttilità e valide proprietà meccaniche. Questo metallo può avere numerosi impieghi, dalla gioielleria ai componenti del motore a contatto con i fluidi.

Uno possibile materiale è l'acciaio maraging, disponibile in polvere o in filamento. L'acciaio maraging offre elevata resistenza e durezza ed è ideale per utensili, stampi e condotti. Presenta eccellenti proprietà meccaniche, un elevato rapporto resistenza/peso e una buona resistenza all'usura; di contro, l'acciaio maraging può risultare costoso per via degli alti livelli di lega.

Il titanio offre un rapporto resistenza/peso estremamente elevato, ma è anch'esso molto costoso. Questo materiale presenta importanti casi d'uso in campo medico grazie alla sua biocompatibilità. Gli ospedali usano la stampa 3D in titanio per realizzare impianti spinali, protesi all'anca e altre protesi personalizzate.

Grazie alla sua leggerezza e alle sue ottime proprietà termiche, l'alluminio è onnipresente nell'industria automobilistica e aerospaziale.

Inoltre, di recente Papadakis Racing ha usato la polvere inconel per creare un complesso collettore dell'aria turbo per l'auto da corsa GR Supra. L'inconel è una lega di nichel caratterizzata da lunga durata e alta resistenza alla corrosione, due requisiti fondamentali per i componenti dei motori e per gli impianti nucleari.

Il rame e le leghe di rame sono molto apprezzati nella produzione. Il rame conduce elettricità e calore, risultando ottimale per applicazioni meccaniche ed elettriche, dagli scambiatori di calore al cablaggio. Inoltre, il rame presenta delle proprietà antimicrobiche naturali.

Un ultimo materiale da menzionare è il cromo cobalto. La polvere di cromo cobalto può produrre parti che offrono una buona resistenza alla corrosione e proprietà meccaniche che le rendono ideali per l'industria aerospaziale e medica.

Il futuro della stampa 3D per metallo

Eric Wooldridge, professore di ingegneria presso il Somersett Community College in Kentucky, ritiene che la produzione additiva a basso costo con metalli è fondamentale per il progresso di questa tecnologia. Secondo Wooldridge, "La rivoluzione tecnologica non può avvenire dall'alto al basso. Google è iniziato con dei ragazzi in un garage; eBay è nato perché offriva alla gente un modo a basso costo di sbarazzarsi delle proprie cianfrusaglie. Le idee rivoluzionarie non sono il frutto di attrezzature all'avanguardia, ma nascono dalla presenza di bassi costi e di accessibilità"

In effetti, la disponibilità di materiali come il filamento metallico in acciaio inossidabile 316L di BASF consente a quasi chiunque possieda una stampante 3D di fare esperimenti con la stampa 3D di metalli di alta qualità. Portare questa tecnologia nelle mani di un numero maggiore di menti creative non potrà che espanderne le possibilità d'uso.

Allo stesso tempo, continueranno a servire costose applicazioni di fascia alta, come la pinza freno in titanio di Bugatti o gli esperimenti della Naval Postgraduate School con le stampanti Liquid Metal per aggirare le supply chain militari. Queste tecnologie hanno il vantaggio di mostrare ciò che si può ottenere dalla stampa 3D per metallo nel momento in cui questa viene spinta ai suoi limiti. Con ogni probabilità, la tecnologia di stampa 3D per metallo riceverà un forte impulso da una combinazione di innovazioni sia dall'alto che dal basso.

Ciò che è chiaro è che, in un'industria della produzione del valore di migliaia di miliardi di euro, esiste un ampio margine di crescita per la stampa 3D per metallo.

Ricevi più preventivi per le tue parti in pochi secondi

Ottenete più preventivi per i vostri pezzi in pochi secondi