Kunststofffertigung

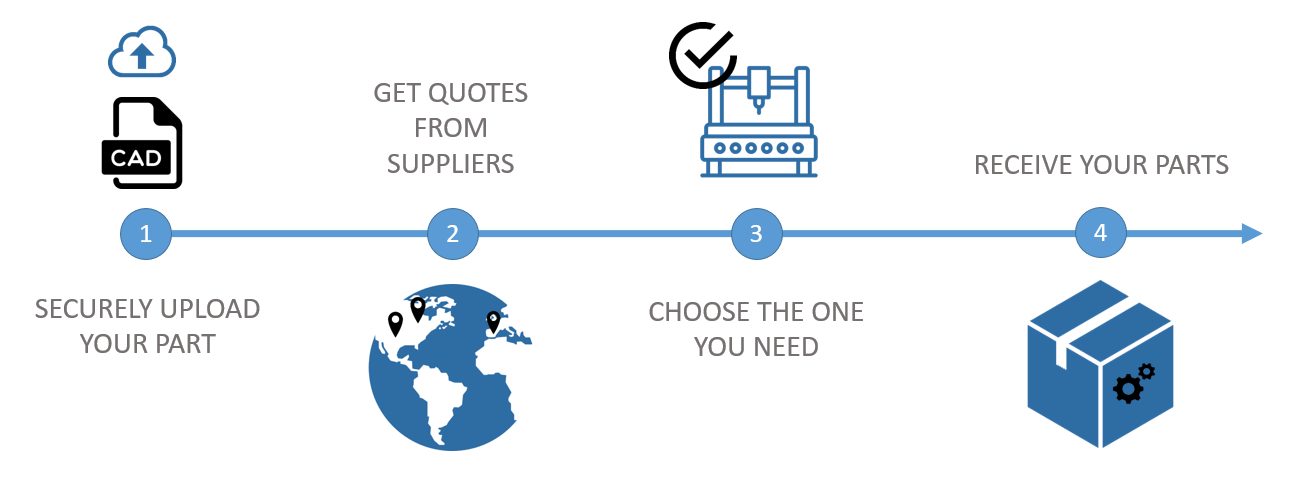

Design hochladen, Angebot für die Fertigung aus Kunststoff anfordern, Hersteller auswählen und die fertigen Teile erhalten!

SICHERES BEZAHLEN

Per Zahlungskarte oder auf Rechnung

![]()

![]()

![]()

![]()

![]()

SCHUTZ IHRES GEISTIGEN EIGENTUMS

Wir schützen Ihre Daten. Verwenden Sie Ihre eigene Vertraulichkeitsvereinbarung

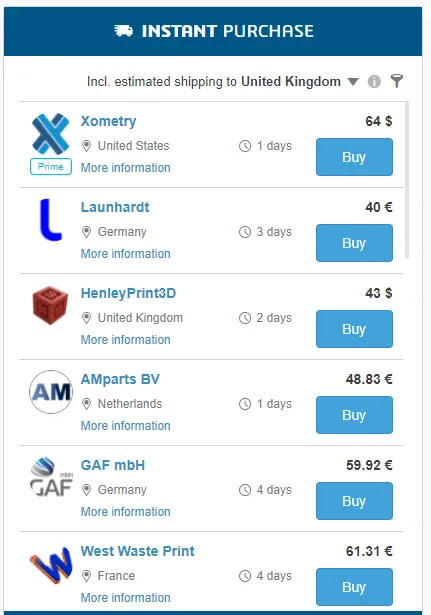

SOFORTANGEBOT

Erhalten Sie in wenigen Sekunden ein Angebot für 3D-Druck und CNC-Bearbeitungen.

Kunststofffertigung mit 3DEXPERIENCE Make

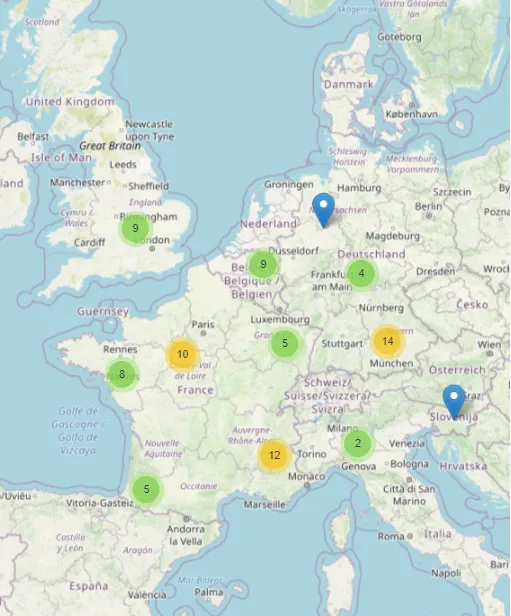

3DEXPERIENCE Make ist eine On-Demand-Fertigungsplattform, die Konstrukteure bzw. Ingenieure mit industriellen Fertigungsservices für Kunststoff zusammenbringt. Unsere Dienstleister sitzen vorwiegend in Nordamerika (Vereinigte Staaten und Kanada) sowie Europa (Vereinigtes Königreich, Frankreich, Niederlande, Deutschland, etc.). Bei uns können Sie aus verschiedenen Verfahren zur Kunststofffertigung wählen, wie 3D-Druck, CNC-Bearbeitung, Laserschneiden und Spritzguss.

Kunststoffe eignen sich aufgrund der im Vergleich zu anderen Materialien geringeren Kosten gut zur Herstellung von Modellen oder Prototypen.

Dank unseres effektiven Algorithmus können Sie sekundenschnell Angebote von Dutzenden unserer Anbieter für die Kunststofffertigung für Ihr Kunststoffprojekt erhalten.

Unser Netzwerk an Kunststofffertigungsanbietern übernimmt Projekte für verschiedenste Branchen, wie Luftfahrt & Rüstung, Business Services, Bauwesen, Konsumgüter & Einzelhandel, Energie & Rohstoffe, Hightech, Home & Lifestyle, Maschinen- und Anlagenbau, Life Sciences & Gesundheit, Schiffbau & Offshore oder auch Fahrzeugbau & Mobilität.

In unserem Anbieternetzwerk können Sie aus Dutzenden unterschiedlichen Kunststoffen für Ihr Projekt wählen. Sie können aus der Gruppe der Acryle, Polyester, Silikone, Polyurethane, halogenhaltigen Kunststoffe stammen, außerdem bieten wir auch einige herkömmliche Polymere wie PA12, ABS, PLA, PET etc. an.

Entdecken Sie, wie 3DEXPERIENCE Marktplätze Ihren Design-to-Manufacturing-Prozess verbessern

Sie befinden sich in guter Gesellschaft. Tausende von führenden Unternehmen aus allen Branchen nutzen unsere Lösungen.

Unser Netzwerk an Kunststofffertigungsanbietern

Vereinigte Staaten

Kanada

Vereinigtes Königreich

Frankreich

Deutschland

Niederlande

und viele mehr

Wie funktioniert ein Online-Fertigungsservice?

Verfügbare Kunststoffe unserer Anbieter

Kunststoffe für 3D-Druckverfahren

- ABS

- PLA

- PET

- TPU

- ASA

- PEI

- PC

- UV-HÄRTENDE KUNSTSTOFFE

- PA

- PP

Kunststoffe für die Spritzgussfertigung

- ABS

- ABS PC

- HDPE

- LDPE

- PA

- PC

- PEEK

- PEI

- POM

- PP

- PS

- PVC

- TPE

- TPU

Kunststoffe für die CNC-Bearbeitung

- ABS

- POM (Acetal/Delrin)

- PEEK

- PFTE

- HDPE

- PEI

- PC

- PP

Welche Kunststofffertigungsverfahren sind bei 3DEXPERIENCE Make verfügbar?

Hilfe-Funktionen für Sie

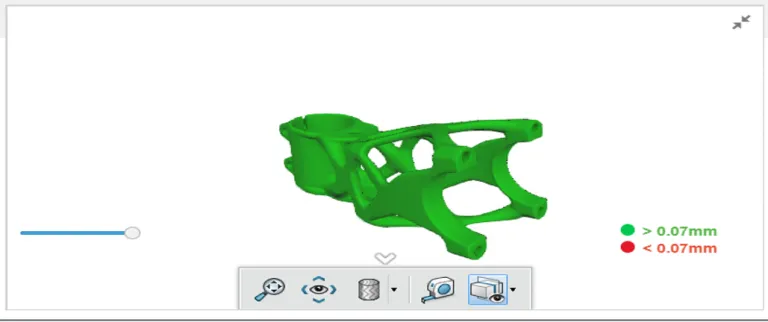

Check & Repair bzw. Geometry Check ist eine Funktion, die Ihnen geometrische Probleme Ihres Teils aufzeigen und helfen, diese live und online zu beheben.

Check & Repair

Die Funktion Check & Repair bzw. Geometry Check hilft Ihnen, geometrische Probleme an Ihrem Bauteil zu erkennen und sie online und live zu beheben.

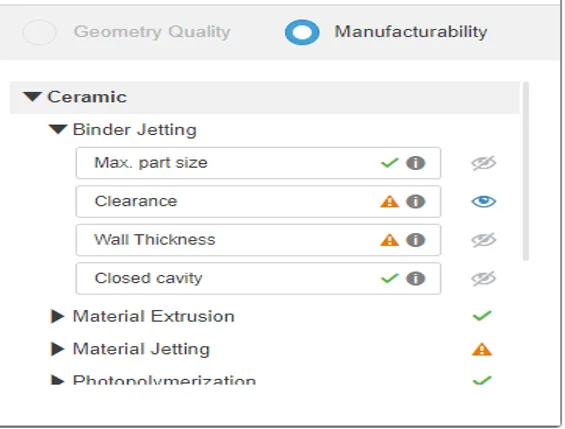

Manufacturability Check

Diese Funktion steht nur für den 3D-Druck-Service zur Verfügung. Mit ihr können Sie prüfen, ob Ihr Bauteil mit den gegebenen Rohstoffen und Verfahren produzierbar ist.

Automatisches Sofortangebot

Erhalten Sie durch unsere automatische Sofortangebotsfunktion mehrere Angebote innerhalb weniger Sekunden.

Was ist Kunststoffherstellung?

Was ist Kunststofffertigung?

Kunststoffe sind Materialien, die aus verformbaren synthetischen oder halbsynthetischen organischen Verbindungen bestehen und zu festen Objekten modelliert werden können. Plastizität bezeichnet die generelle Eigenschaft aller Werkstoffe, eine dauerhafte Verformung zuzulassen, ohne dabei zu zerbrechen. Polymere zeichnen sich durch ihre flexiblen und plastischen Eigenschaften aus.

Bei den meisten Kunststoffen handelt es sich um organische Polymere mit einer hohen Molekülmasse, oft enthalten sie aber auch weitere Substanzen. In der Regel sind sie synthetisch und werden auf petrochemischer Basis hergestellt. Durch das gestiegene Umweltbewusstsein gibt es inzwischen allerdings immer mehr Kunststoffe, die aus erneuerbaren Rohstoffen wie Polymilchsäure aus Mais oder Zellulose aus Baumwoll-Linters gewonnen werden.

Da sie preisgünstig, einfach zu verarbeiten, vielseitig und wasserdicht sind, werden Kunststoffe heute in einer beachtlichen und kontinuierlich wachsenden Anzahl von Produkten eingesetzt. Ob in der einfachen Büroklammer oder in komplexen Bauteilen im Flugzeug sind sie überall zu finden.

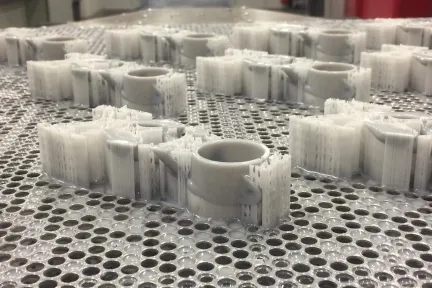

Eine breite Palette an Kunststoffen kann mit ganz unterschiedlichen Fertigungsverfahren verarbeitet werden, z. B. 3D-Druck, CNC-Bearbeitung, Polymerguss, Rotationssintern, Vakuumformen, Spritzgießen, Strangpressen oder Blasformen. Eins der neuesten und spannenden Verfahren ist der 3D-Druck. Da fast täglich neue Anwendungen für den 3D-Druck entdeckt werden, gibt es bereits eine riesige Vielfalt an Kunststoffteilen, die mit 3D-Druckverfahren hergestellt wurden. Das können Teile aus Prototypenlaboren, Spielzeuge, mechanische Getriebe, medizinische Prothesen und vieles andere mehr sein.

Kunststoffe werden im Allgemeinen nach der chemischen Struktur des Polymergerüsts und der Seitenketten unterschieden. Zu den wesentlichen Gruppen gehören dabei: Acryle, Polyester, Silikone, Polyurethane und halogenhaltige Kunststoffe.

Fragen zur Kunststoffherstellung

Was ist Kunststoff?

Kunststoff ist die Bezeichnung für eine breite Palette von Materialien, die in immer neue Formen, Farben und Größen geformt werden können.

Produkte, die vollständig aus Kunststoff bestehen oder Kunststoffkomponenten enthalten, sind allgegenwärtig. Die Beispiele reichen von einfachen Gegenständen wie Büroklammern bis hin zu komplexen technischen Meisterleistungen wie Weltraumsatelliten.

Kunststoff hat diese Popularität erlangt, weil er relativ kostengünstig, vielseitig, leicht zu verarbeiten, haltbar, formbar und wasserbeständig ist.

Kunststoffe bestehen aus einer Vielzahl von synthetischen oder halbsynthetischen organischen Verbindungen, deren Hauptelement lange Molekülketten sind, die als Polymere bezeichnet werden. Diese Polymere verleihen Kunststoffen die Festigkeit und Flexibilität, um zu festen Gegenständen geformt zu werden.

Welche Arten von Kunststoff gibt es?

Wissenschaftler und Chemieingenieure haben in den letzten 100 Jahren ein breites Spektrum an verschiedenen Kunststoffen entwickelt. Diese werden im Allgemeinen nach der chemischen Struktur ihres Primärpolymers in Gruppen zusammengefasst.

Einige der wichtigsten Gruppen sind:

- Acryle

- Polyester

- Silikone

- Polyurethane

- Halogenierte Kunststoffe

Die am häufigsten verwendeten Kunststoffe sind:

Acrylnitril-Butadien-Styrol (ABS) - wird u. a. für Schutzgehäuse von Elektronik- und Elektrogeräten, Kfz-Verkleidungselemente, LEGO-Steine sowie Rohre und Rohrverbindungen verwendet. Es wird auch häufig als Material für den 3D-Druck verwendet (siehe Welche Kunststoffe werden im 3D-Druck verwendet?)

Polyamid (PA) - kommt sowohl in der Natur vor, zum Beispiel in Wolle und Seide, als auch synthetisch in Form von Nylons. Zu den Anwendungen gehören Textilfasern, Zahnbürstenborsten, Schläuche, Angelschnüre und Maschinenteile mit geringer Festigkeit.

Polycarbonate (PC) - ein widerstandsfähiges Material, das zur Herstellung von Compact Discs, Brillen, Schutzschilden, Sicherheitsfenstern, Verkehrsampeln und Brillengläsern verwendet wird.

Polyester (PES) - wird häufig in der Bekleidungs- und Textilindustrie verwendet.

Polyethylen (PE) - der gebräuchlichste Kunststoff, der vor allem in der Verpackungsbranche für Taschen, Folien und Behälter verwendet wird. Bei bestimmten Anwendungen wird er auch als Polyethylen bezeichnet.

Polyethylen hoher Dichte (HDPE) - wird häufig für geformte Flaschen, Kisten, Kunststoffholz und Rohrleitungen verwendet.

Polyethylen niedriger Dichte (LDPE) - wird häufig für Möbel für den Außenbereich, Bodenfliesen, Duschvorhänge und Zweischalenverpackungen verwendet.

Polyethylenterephthalat (PET) - das gebräuchlichste thermoplastische Polyesterpolymer, das unter anderem für Bekleidungsfasern und Behälter für Flüssigkeiten und Lebensmittel verwendet wird.

Polypropylen (PP) - wird u. a. für Automobilteile, Verpackungen, Etiketten, Textilien, Schreibwaren, wiederverwendbare Behälter und Polymer-Banknoten verwendet.

Polystyrol (PS) - wird zur Herstellung von Schaumstoffverpackungen, Lebensmittelbehältern und Einweggeschirr verwendet.

Hochschlagfestes Polystyrol (HIPS) - wird häufig zur Herstellung von Spielzeug, Kühlschrankauskleidungen, Lebensmittelverpackungen und Automatenbechern verwendet.

Polyurethan (PUR und PU) - der am häufigsten verwendete Kunststoff in der Automobilindustrie. Weitere Verwendungszwecke sind Polsterschäume, Wärmedämmformen, Oberflächenbeschichtungen und Druckwalzen.

Polyvinylchlorid (PVC) - zu den üblichen Anwendungen für Hart-PVC (RPVC) gehören Sanitärrohre, Dachrinnen, Türen, Fenster und Bank- oder Mitgliedskarten. Weich-PVC (FPVC) wird für Duschvorhänge, Bodenbeläge, Kunstleder, aufblasbare Produkte und als Ersatz für Gummi verwendet.

Wie wird Kunststoff hergestellt?

Ob aus petrochemischem oder biologischem Material gewonnen, der Prozess zur Herstellung von Kunststoff umfasst fünf Schritte:

- Extraktion

Die Rohstoffe werden entweder aus Erdöl (Rohöl), Erdgas und Kohle oder aus erneuerbaren Rohstoffen wie Pflanzenstärke oder Zuckerrohr gewonnen. Das extrahierte Material enthält viele verschiedene Verbindungen, die aufgespalten und voneinander getrennt werden müssen.

- Raffinierung

Durch Erhitzen wird das Material in verschiedene Monomere (Moleküle) umgewandelt, so dass die verwertbaren Elemente leichter von Verunreinigungen und Schadstoffen getrennt werden können. Im Falle von Erdöl gehören zu diesen Monomeren flüssige Kraftstoffe, Schmiermittel, Petrochemikalien und Naphtha, ein wichtiger Bestandteil bei der Herstellung von Kunststoffen.

- Polymerisation

Durch eine Kombination aus Hitze und Druck werden dann Ketten dieser Monomere chemisch miteinander verbunden, um Polymere zu erzeugen, die Bausteine aller modernen Kunststoffe.

- Compoundierung

Zusatzstoffe werden den Polymeren beigemischt, um Kunststoffe mit unterschiedlichen Stärken und Anwendungen zu erzeugen. So werden beispielsweise UV-Stabilisatoren hinzugefügt, um den Kunststoff ähnlich wie Sonnenschutzmittel die Haut zu schützen. Andere Zusatzstoffe sind Glasfasern, um die Festigkeit zu erhöhen, oder Chemikalien, die den Kunststoff zersetzen und biologisch abbaubar machen.

- Extrusion

Im letzten Schritt wird das geschmolzene Gemisch mechanisch extrudiert oder ausgepresst, in der Regel in langen Rohren oder Platten. Diese werden dann je nach Verwendungszweck in Platten oder Pellets unterschiedlicher Form, Größe und Farbe zerkleinert und an die Hersteller versandt, die sie zu unzähligen Produkten verarbeiten.

Was sind die wichtigsten Herstellungsverfahren für Kunststoffe?

Bei der Herstellung von Kunststoffen kommen unterschiedliche Verfahren zum Einsatz, aber fast alle beginnen mit der Erhitzung der Kunststoffplatten oder -granulate. Zu den gängigsten Verfahren gehören:

- Extrusion - dieses Verfahren ähnelt sehr der Herstellung von Kunststoff selbst. Das Kunststoffgranulat wird in einem temperaturgeregelten Zylinder erhitzt und mit Hilfe einer mechanischen Schnecke durch eine Metalldüse gepresst. Durch das Abkühlen des austretenden Kunststoffs wird die Form fixiert und kann auf die gewünschte Länge zugeschnitten werden.

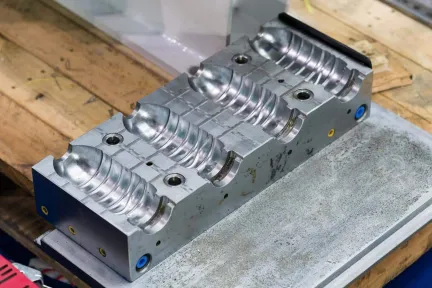

- Spritzgießen: Erhitztes Granulat wird geschmolzen und über eine Schnecke in einen temperaturgeregelten Formhohlraum gespritzt. Die Form wird dann geschlossen und abgekühlt, damit der Kunststoff in seiner endgültigen Form aushärten kann. Dieses Verfahren ist ideal für die Großserienfertigung, da es viele Teile in kurzer Zeit herstellen kann. Es kann zur Herstellung kleiner Teile wie Flaschenverschlüsse oder großer Gegenstände wie Stoßstangen und Mülltonnen verwendet werden.

- Spritzblasen - dieses Verfahren ähnelt dem Spritzgießen, verwendet jedoch Druckluft, um den geschmolzenen Kunststoff in den Formhohlraum zu drücken. Bei dieser Technik ist das hergestellte Objekt nicht massiv, sondern hohl.

- Rotationsgießen - ähnelt dem Spritzblasformen, bei dem ein hohler Gegenstand hergestellt wird. Der Unterschied besteht darin, dass die Form nach dem Befüllen gedreht wird, wobei der Kunststoff durch den Zentrifugaldruck in den Hohlraum gepresst wird und nicht durch Luft. Objekte, die mit dieser Technik hergestellt werden, können nicht so raffiniert sein wie solche, die im Spritzblasverfahren hergestellt werden.

- Thermoformen - hierbei wird eine Kunststoffplatte erhitzt, bis sie geschmeidig ist, und das erweichte Material dann über eine Form gestreckt, so dass es sich der Form anpasst. Bei komplexeren Formen kann ein Vakuum im Inneren der Form verwendet werden, um das Material fest an die Form zu saugen. Dies wird als Vakuumformung bezeichnet. Sowohl beim Thermoformen als auch beim Vakuumformen können viele Objekte sehr schnell hergestellt werden.

Was sind die Vorteile von Kunststoff?

Kunststoff ist so weit verbreitet, weil er mehrere entscheidende Vorteile bietet:

- Vielseitigkeit - Es gibt zahlreiche Arten von Kunststoffen, jeder mit seinen eigenen einzigartigen Eigenschaften.

- Verarbeitbarkeit - Kunststoff ist leicht zu verarbeiten und kann schnell in Formen unterschiedlicher Größe, Farbe und Transparenz geformt werden.

- Langlebigkeit - Je nach Herstellungsart sind Kunststoffe sehr zäh, widerstandsfähig und resistent gegen Wasser und Chemikalien. Ihre Festigkeit kann durch die Beimischung von Zusatzstoffen wie Glas- oder Kohlenstofffasern noch erhöht werden.

- Hohes Festigkeits-Gewichts-Verhältnis: Wenn schwerere Metall- oder Glasgegenstände durch Kunststoff ersetzt werden, können die Vertriebskosten für Lebensmittel- und Getränkebehälter erheblich gesenkt oder der Kraftstoffverbrauch eines Fahrzeugs erhöht werden.

- Niedrige Kosten - Trotz des relativ komplizierten Herstellungsprozesses lässt sich Kunststoff leicht in Massenproduktion herstellen, was ihn erschwinglich und praktisch macht.

- Recycelbarkeit - Die Liste der Kunststoffe, aus denen neue Produkte hergestellt werden können, wird immer länger, auch wenn einige der damit verbundenen Verfahren noch nicht weit verbreitet sind.

Was sind die Grenzen von Kunststoff?

Kunststoffe haben jedoch eine Reihe von Nachteilen, die es zu beachten gilt:

- Nicht erneuerbare Quellen - die große Mehrheit der heute hergestellten Kunststoffe wird aus endlichen Ressourcen wie Erdöl, Erdgas oder Kohle gewonnen.

- Einmaliger Gebrauch - ein Großteil der heute verwendeten Kunststoffe ist für den einmaligen Gebrauch und die Entsorgung bestimmt. Wird das Material nicht ordnungsgemäß entsorgt, z. B. durch Sammeln für das Recycling, verbleibt es wahrscheinlich für Hunderte von Jahren in der Umwelt.

- Wiederaufbereitungskosten: Die Kosten für das Recycling einiger Kunststoffarten sind sehr hoch, und der Prozess kann komplizierte Sortier- und Reinigungssysteme erfordern. Außerdem können Kunststoffe in der Regel nur eine Handvoll Mal recycelt werden, bevor die Qualität für die Verwendung zu schlecht wird. Ein Material wie Glas oder Aluminium hingegen verschlechtert sich während des Prozesses nicht, so dass es unendlich oft recycelt werden kann.

- Niedriger Schmelzpunkt - Viele Kunststoffe haben einen relativ niedrigen Schmelzpunkt, was sie für die Verwendung bei hohen Temperaturen ungeeignet macht.

- Entflammbarkeit - Kunststoffe, die Kohlenstoff und Wasserstoff in ihren Polymermolekülen enthalten, sind oft sehr flüchtig. Sie brennen schnell und setzen giftige Gase frei, die explosiv sein können und als Brandbeschleuniger dienen.

Entdecken Sie unsere anderen Materialien für die Fertigung

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile