Verbundwerkstofffertigung

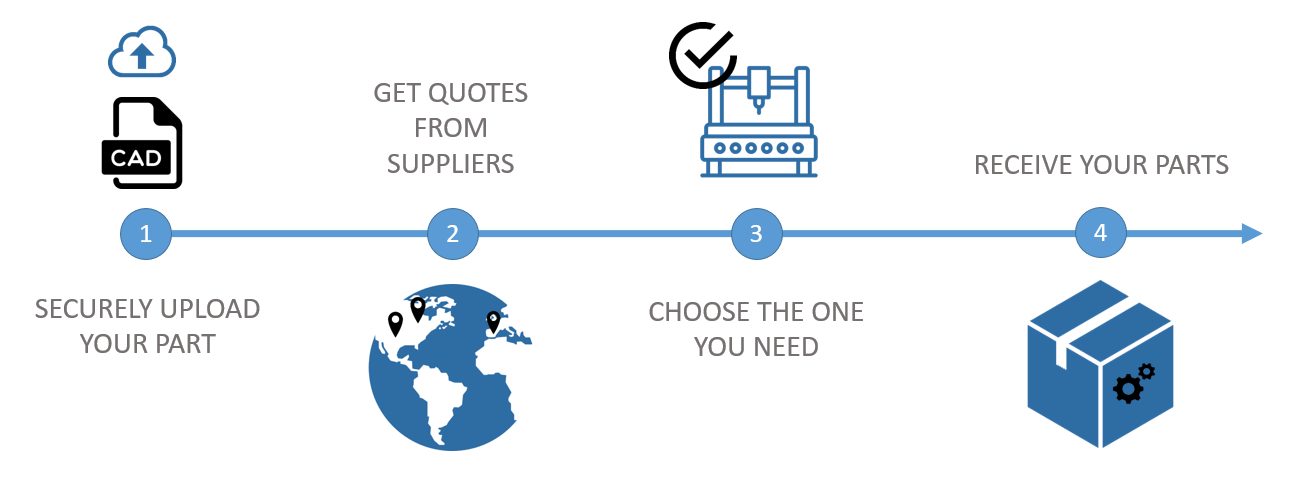

Design hochladen, Angebot für die Fertigung aus Verbundwerkstoff anfordern, Hersteller auswählen und die fertigen Teile erhalten!

SICHERES BEZAHLEN

Per Zahlungskarte oder auf Rechnung

![]()

![]()

![]()

![]()

![]()

SCHUTZ IHRES GEISTIGEN EIGENTUMS

Wir schützen Ihre Daten. Verwenden Sie Ihre eigene Vertraulichkeitsvereinbarung

SOFORTANGEBOT

Erhalten Sie in wenigen Sekunden ein Angebot für 3D-Druck und CNC-Bearbeitungen.

Verbundwerkstofffertigung mit 3DEXPERIENCE Make

Von der Sperrholzplatte bis zur Flugzeugtragfläche findet man Verbundwerkstoffe inzwischen überall in der modernen Gesellschaft, und immer häufiger ersetzen sie traditionelle Baumaterialien wie Holz und Metall.

Seit Jahrtausenden kombinieren die Menschen mehrere Materialien, um daraus etwas zu bauen, das stabiler, flexibler und besser ist als die einzelnen Bestandteile es wären.

Die Verbundwerkstofffertigung geht zurück bis auf die frühere Ziegelherstellung, als man Stroh mit nassem Ton oder Lehm mischte, um die Trockenzeit zu verkürzen und härtere Ziegel zu erhalten. Metallbewehrungsstäbe in Betonbauten erfüllen im Prinzip dieselbe Funktion. Beton, der nach Wasser weltweit am zweithäufigsten verwendete Werkstoff, ist selbst ein Verbundwerkstoff aus Kies und Zement.

Der Hauptgrund, aus dem man Verbundwerkstoffe herstellt, ist, die Festigkeit des Werkstoffs zu erhöhen, wie in den genannten Beispielen, aber es ist nicht der einzige Grund.. So kann ein Verbundwerkstoff beispielsweise preisgünstiger, leichter, wasserfest, hitzebeständig, steifer, elektrisch leitend oder eine Kombination daruas sein.

Moderne Verbundwerkstoffe sind entwickelt worden, um ganz bestimmte Anforderungen zu erfüllen und sind in Branchen wie der Luftfahrt, Automobilindustrie, Rüstung, Marine, Medizintechnik und Sportausstattung inzwischen gang und gäbe.

Bekannte Beispiele sind Holzwerkstoffe, Kohlenstofffaser, Glasfaser, glasfaserverstärkte Kunststoffe und technische Keramik. Die Liste der Verbundwerkstoffe wächst stetig weiter, weil Forscher mit unterschiedlichen Materialkombinationen experimentieren und immer neue Varianten, Verfahren und Anwendungen entwickeln.

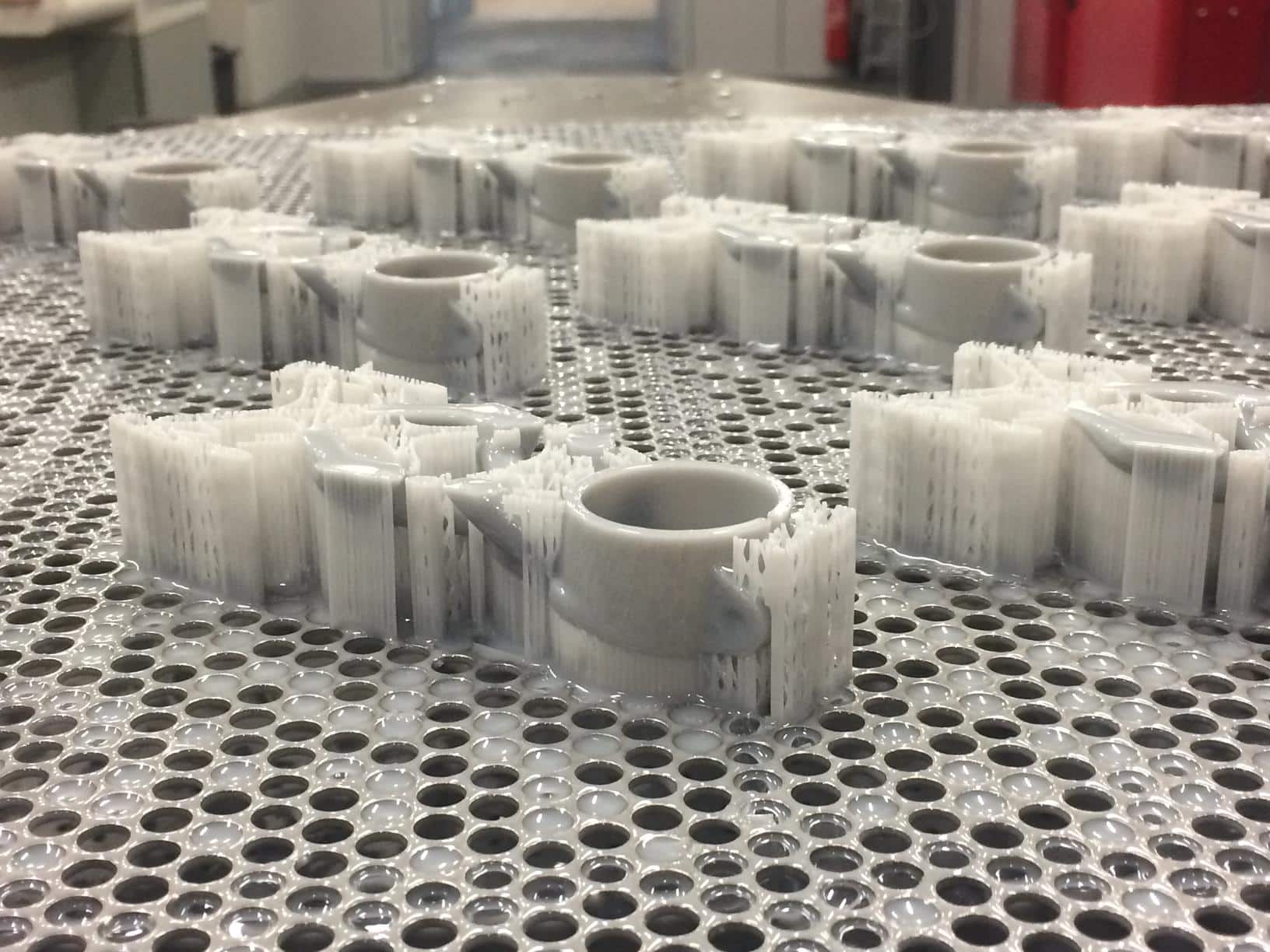

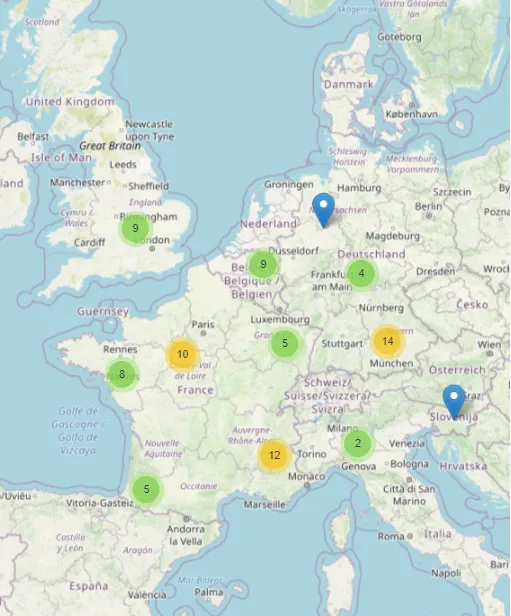

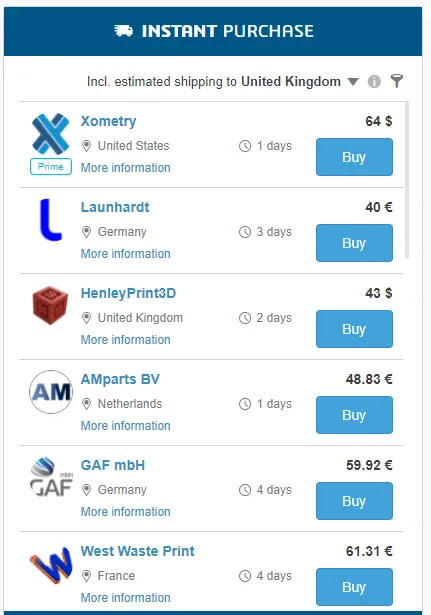

Auf 3DEXPERIENCE Make bieten wir die Verbundwerkstofffertigung mit vielen verschiedenen Verfahren wie 3D-Druck, CNC-Bearbeitung service, Laserschneiden und Spritzgießen an. 3DEXPERIENCE Make ist eine On-Demand-Fertigungsplattform, die Konstrukteure und Ingenieure mit industriellen Anbietern zusammenbringt. Unsere Dienstleister sitzen vorwiegend in Nordamerika (Vereinigte Staaten und Kanada) sowie Europa (Vereinigtes Königreich, Frankreich, Niederlande, Deutschland, etc.).

Dank unseres effektiven Algorithmus können Sie sekundenschnell Angebote von Dutzenden unserer Fertigungsdienstleister für Ihr Verbundwerkstoffprojekt erhalten.

Unser Netzwerk an Verbundwerkstoffanbietern

Vereinigte Staaten

Kanada

Vereinigtes Königreich

Frankreich

Deutschland

Niederlande

und viele mehr

Wie funktioniert ein Online-Fertigungsservice?

Verfügbare Verbundwerkstoffe unserer Anbieter

Verbundwerkstoffe für 3D-Druckverfahren

- Glasfaserkunststoff

- Aramidfaserkunststoff

- Carbonfaserverstärkter ABS-Kunststoff

- Gips

- Glasfaserverstärktes PA

- Aluminiumgefülltes PA

- Carbonfaserverstärktes PA

- Carbonfaserverstärkter Kunststoff

- Holz-PLA

- Kupfer-PLA

- Kunststofffaser

- Kunstglas

Verbundwerkstoffe für CNC-Bearbeitungsverfahren

- Glasfaserverstärktes PC

- Glasfaserverstärktes PA

Verbundwerkstoffe für Schneide-, Gieß- und Umformverfahren

- Glasfaserverstärktes PA

Welche Fertigungsverfahren für Verbundwerkstoffe stehen auf 3DEXPERIENCE Make zur Auswahl?

3D-Druck - Additive Fertigung

FDM, SLS, MJF, BJ, SLA...

Schneiden

Laserschneiden, Wasserschneiden, Klingenschneiden

CNC-Bearbeitung - Subtraktion

Fräsen, Drehen und Funkenerosion

Umformen

Blechbearbeitung, Extrusion, Umformen, Stanzen

Hilfe-Funktionen für Sie

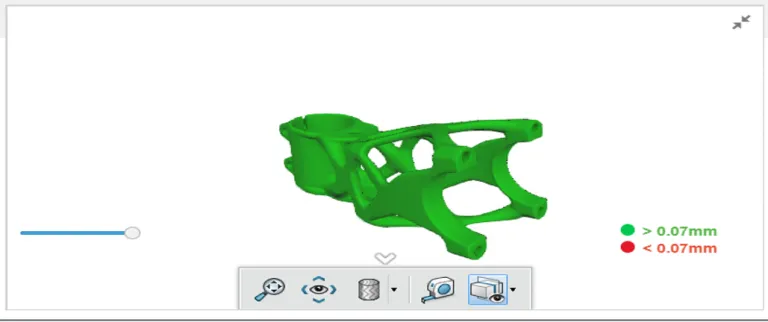

Check & Repair bzw. Geometry Check ist eine Funktion, die Ihnen geometrische Probleme Ihres Teils aufzeigen und helfen, diese live und online zu beheben.

Check & Repair

Die Funktion Check & Repair bzw. Geometry Check hilft Ihnen, geometrische Probleme an Ihrem Bauteil zu erkennen und sie online und live zu beheben.

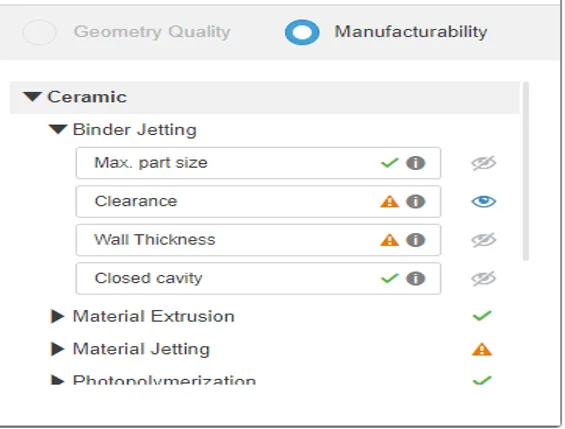

Manufacturability Check

Diese Funktion steht nur für den 3D-Druck-Service zur Verfügung. Mit ihr können Sie prüfen, ob Ihr Bauteil mit den gegebenen Rohstoffen und Verfahren produzierbar ist.

Automatisches Sofortangebot

Erhalten Sie durch unsere automatische Sofortangebotsfunktion mehrere Angebote innerhalb weniger Sekunden.

Was ist ein Verbundwerkstoff?

Verbundwerkstoffe entstehen, wenn man zwei oder mehr Materialien miteinander verbindet, deren positive und negative Eigenschaften sich ergänzen. Ein Werkstoff ist das Bindemittel, die sogenannte Matrix, in die eine Verstärkungskomponente eingebettet wird, sodass ein Werkstoff entsteht, dessen Eigenschaften besser sind als die der einzelnen Bestandteile.

Auch wenn es viele menschengemachte Verbundwerkstoffe gibt, findet man auch in der Natur zahlreiche von ihnen. Ein Beispiel ist Holz, das aus Cellulosefasern in einer Ligninmatrix besteht.

Meistens werden die Komponenten zur Herstellung eines Verbundwerkstoffs im nassen Zustand vermischt, die sich dann mit der Zeit absetzen oder aushärten. Dieser Prozess kann unterschiedlich lange dauern, von wenigen Stunden bis zu mehreren Wochen.

Matrix und Verstärker sind im Enderzeugnis klar erkennbar. Diese Eigenschaft unterscheidet Verbundwerkstoffe von chemischen Verbindungen, Lösungen und Gemischen.

Je nach Material und Volumen ändert sich das Synergieverhältnis der Komponenten, sodass Wissenschaftler einen Verbundwerkstoff genau konfigurieren können, um damit ein ganz bestimmtes Problem zu lösen.

Trotz der im Allgemeinen hohen Kosten kommen Faserverbundwerkstoffe wegen ihres sehr guten Festigkeits-Gewichtsverhältnisses immer öfter in Hochleistungsanwendungen zum Einsatz. Sie können den strengen Anforderungen und Ladedrücken in Fluggeräten, Schiffen und Ruderbooten, Fahrradrahmen und Monocoques von Rennwagen besser standhalten.

Zellen, Rumpf, Tragflächen und Seitenruder bestehen sowohl in der Boeing 787 Dreamliner als auch im Airbus A350 aus Verbundwerkstoffen.

In vielen Sportartikeln werden Holz und Metall inzwischen durch Verbundwerkstoffe ersetzt, zum Beispiel in Tennnisschlägern, Baseballschlägern, Golfschlägern, Hockeyschlägern, Ruderskulls, Angelruten sowie in allen Arten von Boards und Hilfsmitteln.

Um die moderne Verbundwerkstofffertigung zu verstehen, muss man die Herstellungsprozesse von Glas und Carbonfasern kennen.

Carbonfasern werden aus organischen Polymeren von 5 bis 10 Mikrometer Breite (ca. 0,005 mm bis 0,1 mm) gewonnen. Die genauen Inhaltsstoffe der Fasern sind je nach Hersteller und Marke unterschiedlich, in den meisten Fällen handelt es sich aber um organische Polymere.

1. Die Rohstoffe werden erst gesponnen und dann zu langen faserigen Molekülketten verstreckt, die von Kohlenstoffatomen zusammengehalten werden.

2. Diese Fäden werden gereinigt und mit chemischen Wirkstoffen stabilisiert.

3. Die Fasern werden auf rund 300 Grad erhitzt, um die Kohlenstoffmoleküle fest miteinander zu verbinden. Bei diesem Prozess, den man Karbonisierung nennt, wird der Kohlenstoff verdichtet und gereinigt und erreicht ein gutes Festigkeits-Volumenverhältnis.

4. Die Faseroberfläche wird oxidiert, um die Bindungseigenschaften zu verbessern.

5. Dann werden die Carbonfasern auf Spulen gewickelt, die in Spinnmaschinen geladen werden, um die Fasern zu Garnen unterschiedlicher Größe zu verdrehen und zu verweben. Das Gewebe wird in der Regel bahnen- oder streifenweise Streifen mit Harz imprägniert und dann aushärten gelassen. Oder die losen Fasern werden durch Hitze, Druck oder Vakuum mit einem Kunststoffpolymer zu einem Verbundwerkstoff zusammengepresst.

Glasfasern werden aus Quarzsand hergestellt, der mit weiteren Stoffen wie Kalk und Soda gemischt wird, um die Schmelztemperatur zu senken und andere Eigenschaften anzupassen.

- Die Rohstoffe werden bei einer bestimmten Temperatur in einem Ofen geschmolzen.

- Die entstandene Schmelze wird durch einen Kanal zu einer Maschine geleitet, die sie in kleine Kugeln formt.

- Die Glaskugeln werden auf Verunreinigungen überprüft, bevor sie erneut geschmolzen werden.

- Das geschmolzene Glas wird dann über metallische Spinndüsen geführt, die mit vielen feinen Öffnungen versehen sind.

- Durch Zentrifugalkraft wird das geschmolzene Glas durch diese Öffnungen zu feinen Fäden gepresst. Diese Fäden können als einzelne Fasern belassen oder zu langen durchgehenden Strängen verwoben werden.

In der Verbundwerkstofffertigung kommen unterschiedliche Techniken zur Anwendung. Welche man Methode man wählt, hängt davon ab, welche Absicht verfolgt wird. Auch die Werkstoff- und Gerätekosten sowie die Anzahl der zu produzierenden Artikel spielen bei der Entscheidung eine Rolle.

Die Eigenschaften des fertigen Objekts hängen von den Eigenschaften der gewählten Komponenten und davon, wie Matrix und Verstärker kombiniert werden, ab.

Die gängigsten Verfahren zur Herstellung von Verbundwerkstoffen sind:

- Handlaminieren – Der verstärkende Werkstoff wird in eine Form gelegt, und die Matrix wird per Pinsel, Walze oder Sprühpistole aufgetragen. Die Form kann dabei offen oder geschlossen bleiben, anschließend härtet der Werkstoff darin aus. Dieser manuelle Prozess ist relativ kostengünstig und wird oft für Sonderanfertigungen in geringen Mengen eingesetzt.

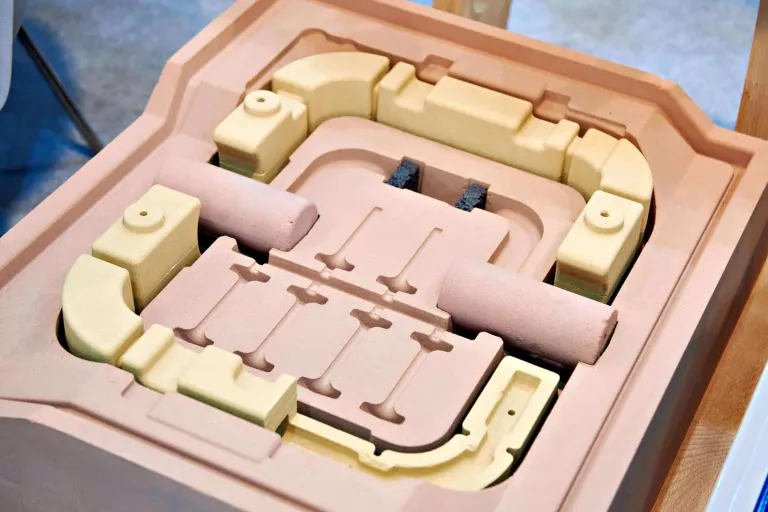

- Spritzpressen (Resin Transfer Molding, RTM) – Fasermatten werden in ein Werkzeug eingelegt. Nach dem Schließen wird die FormDruck Harz und Wärme ausgesetzt. Die flüssige Matrix wird im Vorfeld mit einem Härtebeschleuniger gemischt, dann unter Druck durch kleine Kanäle in die Form injiziert und zum Aushärten im Werkzeug belassen. Manchmal wird ein Vakuum eingesetzt, um den Matrixfluss zu verbessern (vakuumunterstütztes Spritzpressen). Das Verfahren eignet sich gut für die Produktion von Mittelserien und setzt spezielles Equipment voraus.

- Niederdruck-Spritzgießen (Reaction Injection Molding, RIM) – Ein Harz und ein Härter werden in ein geschlossenes Werkzeug eingespritzt. Der Vorgang kann auch durch programmierbare Roboter erfolgen. Dabei wird die Mischung direkt auf Matten aus vorgeformten Verstärkermaterial gespritzt, die zuvor in das Werkzeug eingelegt wurden. Bei der Nutzung von automatisierten Systemen ist das Verfahren effizienter und präziser.

- Harzfilminfusion (Resin Film Infusion, RFI) – Auf einem gelartigen Harzfilm werden Schichten von vorgeformten Fasermatten als Verstärkermaterial abelegt. Unter Wärmezufuhr und Druck verflüssigt sich das Harz, sodass sich die Komponenten verbinden.

- Spritzgießen – Eine vorgefertigte Mischung aus Kurz-Glasfasern und Harz, BMC (Bulk Molding Compound) genannt, wird unter Druck in ein beheiztes Werkzeug eingespritzt. Die Masse verflüssigt sich und füllt die Form aus, dann wird sie abgekühlt. Sobald das Bauteil ausgehärtet ist, wird es entformt. Dieses Verfahren kann für Großserien genutzt werden.

- Formpressen – Harzplatten und zerkleinerte Glasfasern werden unter Druck zusammengepresst. Wenn sie gut miteinander verbunden sind, werden sie erneut erwärmt und unter Druck in eine Metallform gepresst. Die Glasfaserbestandteile nehmen die Form der Metallform an, härten aus und werden entformt. Aus jeder Platte können mehrere Bauteile gefertigt werden, und mit dem richtigen Zubehör kann das gesamte Verfahren automatisiert werden, sodass es sich ideal für die Massenproduktion eignet.

- Strangziehen – Eine Endlosmatte aus Verstärkungsfasern wird durch beheiztes Harzbad und ein temperiertes Werkzeug geführt, das für die endgültige Formgebung sorgt. Anschließend wird der Verbundwerkstoff abgekühlt und ausgehärtet. Die lange Matte wird in einzelne Teile zerschnitten.

- Strangpressen (Extrusion) – Glas- oder Carbonfasern als Langfasern können mit einem speziellen Thermoplast vorgemischt und unter Druck durch eine Werkzeugöffnung gepresst werden. Dadurch entsteht eine Endlosform, die ausgehärtet und dann abgelängt werden kann. Das Strangpressen ist eigentlich ein Verfahren aus der Kunststoffherstellung, wurde nun aber auch für die Verwendung mit Verbundwerkstoffen weiterentwickelt.

- Festigkeits-Gewichtsverhältnis – Verbundwerkstoffe weisen in der Regel ein deutliches höheres Verhältnis aus Festigkeit zu Gewicht aus als traditionelle Baustoffe wie Holz, Metall und Kunststoff.

- Designflexibilität – Aus Verbundwerkstoffen lassen sich genauso einfach komplexe Formen und Geometrien wie einfache Formen herstellen, oft in einem Stück, und sich im Anschluss vielseitig weiterbearbeiten.

- Produzierbarkeit – Verbundwerkstoffe sind in ganz unterschiedlichen Größen und Stärken möglich und sind im Allgemeinen einfach zu verarbeiten. Sie können nahezu zur gewünschten endgültigen Form des Objekts verarbeitet werden, sodass im Vergleich zu Materialien wie Metall kaum Umform- oder Endbearbeitungsaufwand anfällt.

- Vielfalt – Es gibt zahllose unterschiedliche Verbundwerkstoffe, von denen jeder einzelne andere Eigenschaften mitbringt. Und darüber hinaus reichen minimale Veränderungen der verwendeten Rohstoffe oder Fertigungsverfahren, um das Verhalten und die möglichen Einsatzgebiete eines Verbundwerkstoffs zu ändern.

- Isolierung – Viele Verbundwerkstoffe sind nicht wärme- bzw. kälteleitend und damit ideal für Brand- und Explosionsschutz- sowie Minustemperaturanwendungen.

- Beständigkeit– Die meisten Verbundwerkstoffe sind wasserfest, chemikalien- und auch sonst korrosionsbeständig. Daher eignen sie sich ideal für Outdoor-Umgebungen und raue Bedingungen.

- Isotrop – Verbundwerkstoffe haben keine Körnung und können daher nicht splittern wie Holz.

- Kosten – Rohstoffe, Fertigungsverfahren und die benötigten Werkzeuge für den Umgang mit Verbundwerkstoffen können sehr kostenintensiv sein.

- Sprödigkeit – Verbundwerkstoffe können spröder als andere Werkstoffe sein und daher schneller beschädigt werden.

- Reparaturfähigkeit – Die Reparatur von Verbundwerkstoffen ist möglich, kann aber die strukturelle Integrität beeinträchtigen, zeitaufwändig und teuer sein und Spezialwerkzeug erfordern.

- Recyclingfähigkeit – Verbundwerkstoffe sind aufgrund ihrer Struktur und der festen Verbindung von Matrix und Verstärkungsmaterial in der Regel schwierig zu recyceln.

- Inspektionen – Durch die Festigkeit von Verbundwerkstoffen ist es schwieriger, strukturelle Schäden zu erkennen, da Defekte und Schwachstellen unterhalb der Oberfläche liegen können oder optisch nicht vom Rest zu unterscheiden sind.

Entdecken Sie unsere anderen Fertigungswerkstoffe

Metall

Aluminium, Nickel, Edelstahl, Titan, etc.

Kunststoff

ABS, POM (Acetal/Delrin), PEEK, PTFE, HDPE, PEI, PC, PP, etc.

Wachs

Trägerwachs, UV-härtendes Wachs, etc.

Sand

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile