Pulverbettfusion – DMLS, SLS, SLM, MJF, EBM

Entdecken Sie, wie Pulverbettfusion, ein 3D-Druckverfahren, auch bekannt als DMLS, SLS, SLM, MJF, EBM, funktioniert.

Einführung in das Pulverbettschmelzen

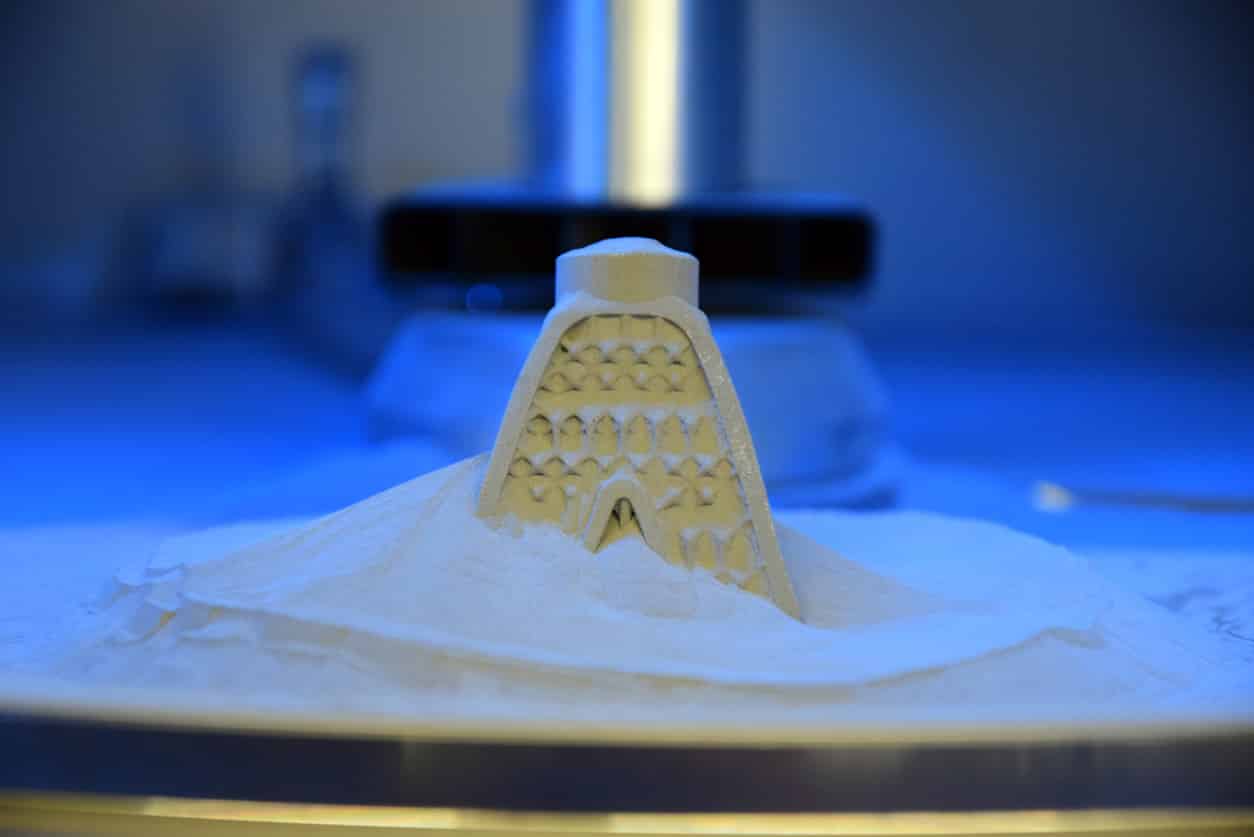

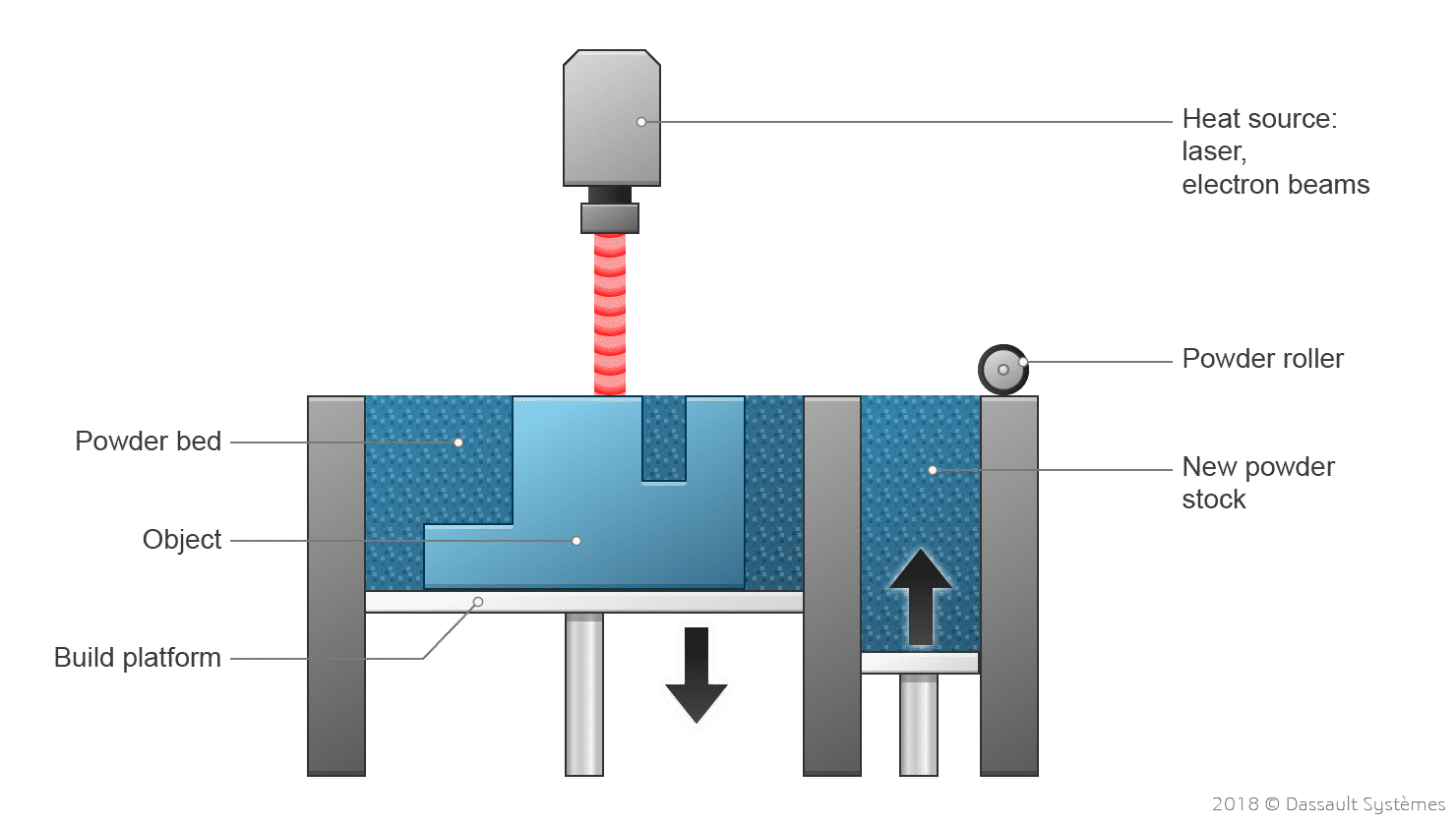

Die 3D-Printing-Technologie der Pulverbettfusion (PBF) sorgt für präzise Produkte. Diese 3D-Printing-Technik ermöglicht die Herstellung einer Vielzahl geometrisch komplexer Produkte mit einer Wärmequelle, hauptsächlich Laser- oder Elektronenstrahlen, um Pulverpartikel schichtweise zu verschmelzen und somit ein festes Teil zu bilden. Hersteller können von einer erheblichen Designfreiheit profitieren, da PBF mehrere praktikable Technologien und Materialien präsentiert.

Zu den verschiedenen Pulverbettfusions-Methoden gehören insbesondere:

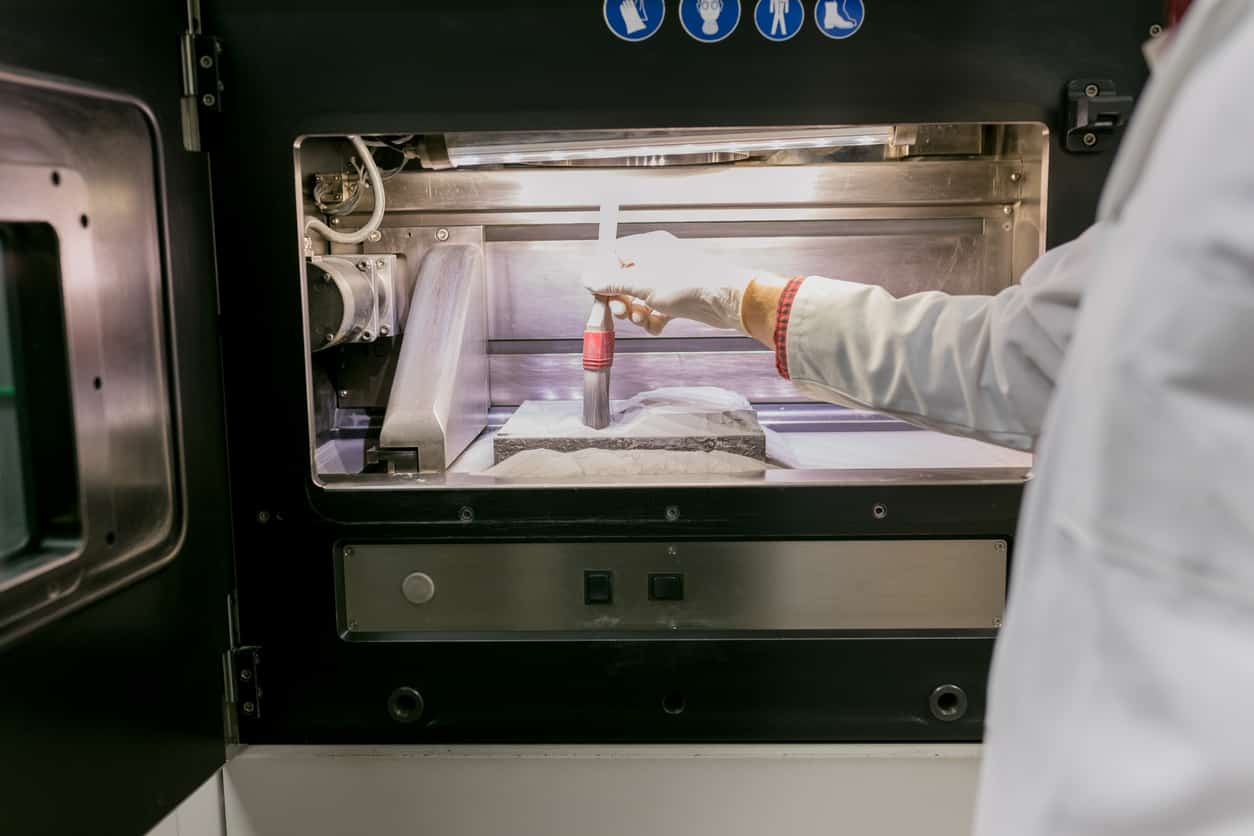

- Selektives Laser-Sintern (Selective Laser Sintering, SLS) Die SLS-3D-Printing-Technologie entstand Ende der 1980er Jahre an der University of Texas in Austin. Im Laufe der Jahre wurden bei dieser Technologie bemerkenswerte Fortschritte erzielt. Im Wesentlichen werden bei dem Prozess Laser zum Sintern oder schichtweisen Zusammenfügen von pulverförmigem Material verwendet, um eine feste Struktur zu erzeugen. Das Endprodukt, das mit losem Pulver umhüllt wird, wird dann mit Bürsten und Druckluft gereinigt. Zu den Hauptmaterialien, die beim SLS-3D-Printing-Prozess verwendet werden, gehören Polyamid (Nylons), Alumid (eine Mischung aus grauem Aluminiumpulver und Polyamid) und gummiartige Materialien. Nylons sind robust und langlebig, bieten jedoch ein gewisses Maß an Flexibilität, wodurch sie sich hervorragend für Schnappbefestigungen, Halterungen, Clips und Federfunktionen eignen. Konstrukteure sollten die Anfälligkeit für Schrumpfen und Verziehen dünner Teile während der Konzeptphase berücksichtigen.

- Selektives Laserschmelzen (Selective Laser Melting, SLM), auch genannt direktes Metall-Laser-Sintern (Direct Metal Laser Sinting, DMLS) Dasselbe technische Prinzip wird verwendet, um Teile für selektives Laserschmelzen (SLM) und direktes Metall-Laser-Sintern (DMLS) herzustellen, es wird jedoch ausschließlich zur Herstellung von Metallteilen verwendet. SLM erreicht ein vollständiges Schmelzen des Pulvers, sodass Einzelkomponenten wie Aluminium für die Herstellung leichter, robuster Ersatzteile und Prototypen verwendet werden können. DMLS sintert die Pulver und ist auf Legierungen, einschließlich titanbasierten Legierungen, beschränkt. Diese Methoden erfordern zusätzliche Stützelemente, um die hohe Restspannung auszugleichen und das Auftreten von Verzerrungen zu begrenzen. Anwendungen umfassen Schmuck- und Zahnindustrie, Ersatzteile und Prototypen.

- Elektronenstrahl-Schmelzen (Electron Beam Melting, EBM) Bei der EBM-3D-Printing-Technologie wird eine Verschmelzung durch den Einsatz eines hochenergetischen Elektronenstrahls erreicht und es entstehen weniger Restspannungen, was zu weniger Verzerrungen führt. Es wird weniger Energie verbraucht und Schichten können schneller produziert werden als bei SLS. Diese Methode eignet sich am besten für anspruchsvolle Branchen wie Luft- und Raumfahrt, Verteidigung, Motorsport und medizinische Prothesen.

- Multi Jet Fusion (MJF) von HP Die 3D-Printing-Technik Multi Jet Fusion (MJF) unterscheidet sich von den oben genannten Methoden, da ein Tintenstrahl-Array zum Auftragen von Fusionierungs- und Detailmitteln verwendet wird, die dann durch Erwärmen der Elemente zu einer festen Schicht verschmolzen werden. Es ist kein Laser erforderlich. Detailmittel werden um Konturen geschleudert, um die Teileauflösung zu verbessern und so die Möglichkeit einer lebensechten Objektproduktion zu eröffnen.

Entdecken Sie, wie Pulverbett Fusion mit 3D Prod funktioniert

3DEXPERIENCE Make

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile