Photopolymerisation – VAT, SLA, DLP, CDLP

Entdecken Sie, wie die Photopolymerisation, auch bekannt als VAT, SLA, DLP, CDLP, funktioniert.

Einführung in die Photopolymerisation - VAT, SLA, DLP, CDLP

Was ist Photopolymerization?

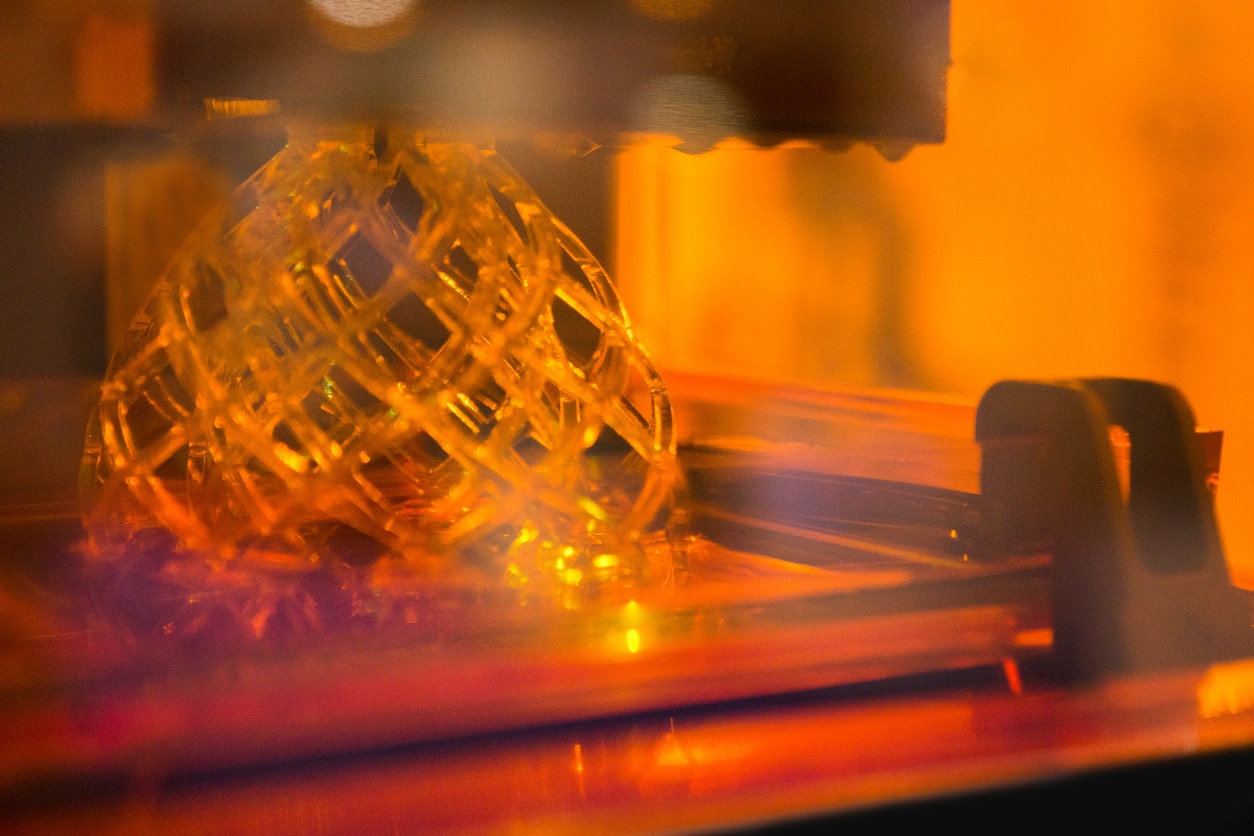

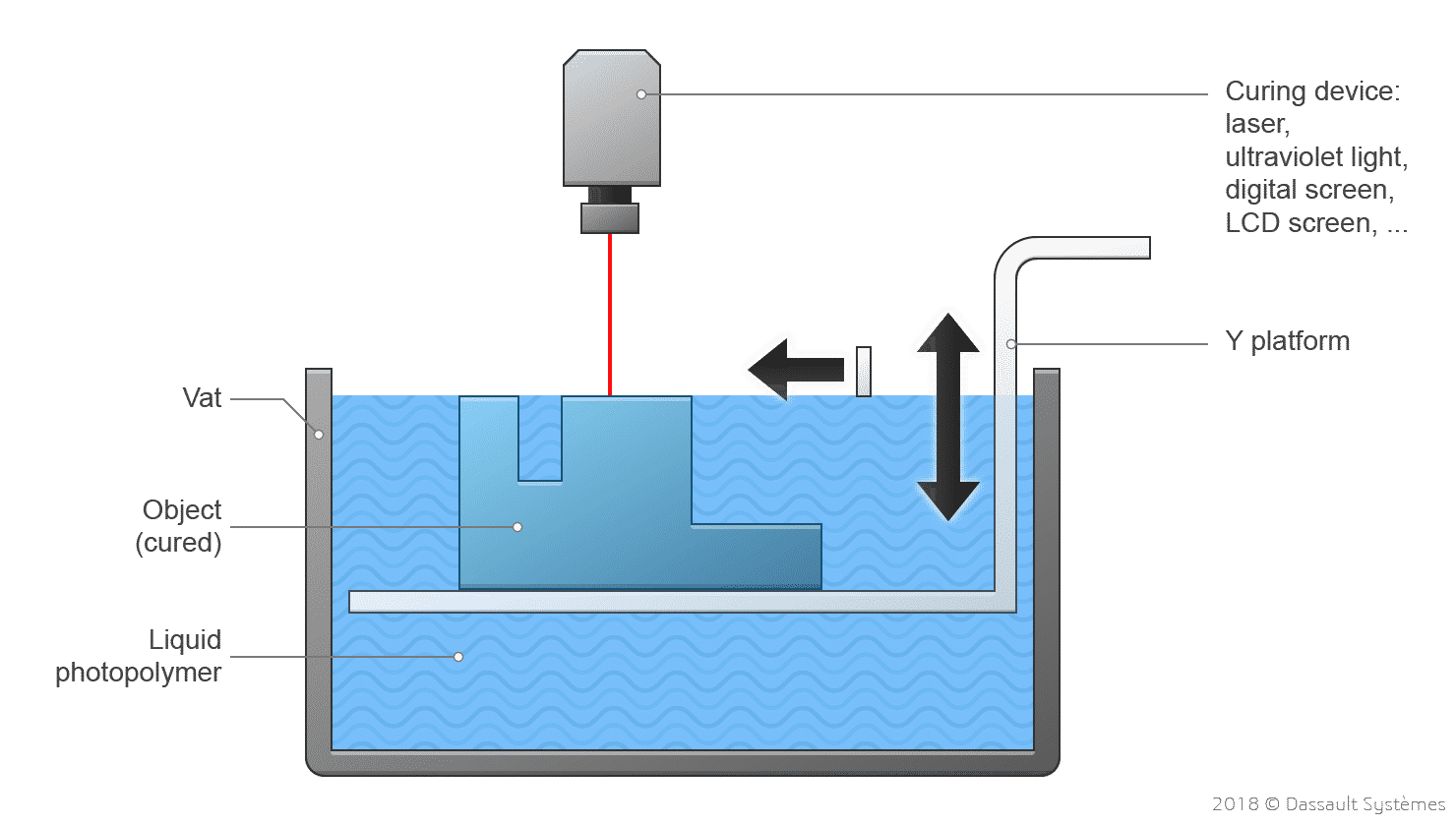

Die Photopolymerisation-3D-Printing-Technologie umfasst verschiedene Prozesse, die auf derselben grundlegenden Strategie basieren: Ein flüssiges Photopolymer in einem Behälter (oder einem Tank) wird selektiv durch eine Wärmequelle ausgehärtet. Schicht für Schicht wird ein physisches 3D-Objekt erstellt, bis es fertig ist.

Neben der ältesten Technik, die auf Lasern basiert, gibt es mehrere Arten von Aushärtungsgeräten. Projektoren mit digitaler Lichtverarbeitung und sogar LCD-Bildschirme sind aufgrund ihrer geringen Kosten und sehr hohen Auflösung eine beliebte Methode zur Photopolymerisation von Materialien. Einer der Vorteile dieser beiden Techniken im Vergleich zu Lasern ist ihre Fähigkeit, gleichzeitig eine volle Harzschicht auszuhärten, wohingegen der Laser die gesamte Oberfläche progressiv beleuchten muss, indem er sie zeichnet.

Zu den beliebtesten 3D-Printing-Technologien für die Wannen-Photopolymerisation gehören

- : StereoLithogrAphie (SLA) SLA wird auch als SL, optische Fertigung, Photoverfestigung oder Harzdruck bezeichnet. Während des SL-Herstellungsprozesses wird ein konzentrierter Strahl ultravioletten Lichts oder ein Laser auf die Oberfläche einer mit einem flüssigen Photopolymer gefüllten Wanne gerichtet. Der Strahl oder der Laser ist fokussiert und erzeugt jede Schicht des gewünschten 3D-Objekts durch Vernetzung oder Herabstufung eines Polymers.

- Digital Light Processing (DLP) Für den DLP-3D-Printing-Prozess wird ein digitaler Projektorbildschirm verwendet, um ein einzelnes Bild jeder Schicht auf der gesamten Plattform gleichzeitig darzustellen. Da es sich bei dem Projektor um eine digitale Leinwand handelt, besteht das Bild jeder Ebene aus quadratischen Pixeln, was zu einer Ebene führt, die aus kleinen rechteckigen Ziegeln, den sogenannten Voxeln, gebildet wird. DLP kann für einige Teile schnellere Druckzeiten erzielen, da jede einzelne Schicht auf einmal belichtet wird, anstatt mit einem Laser entnommen zu werden.

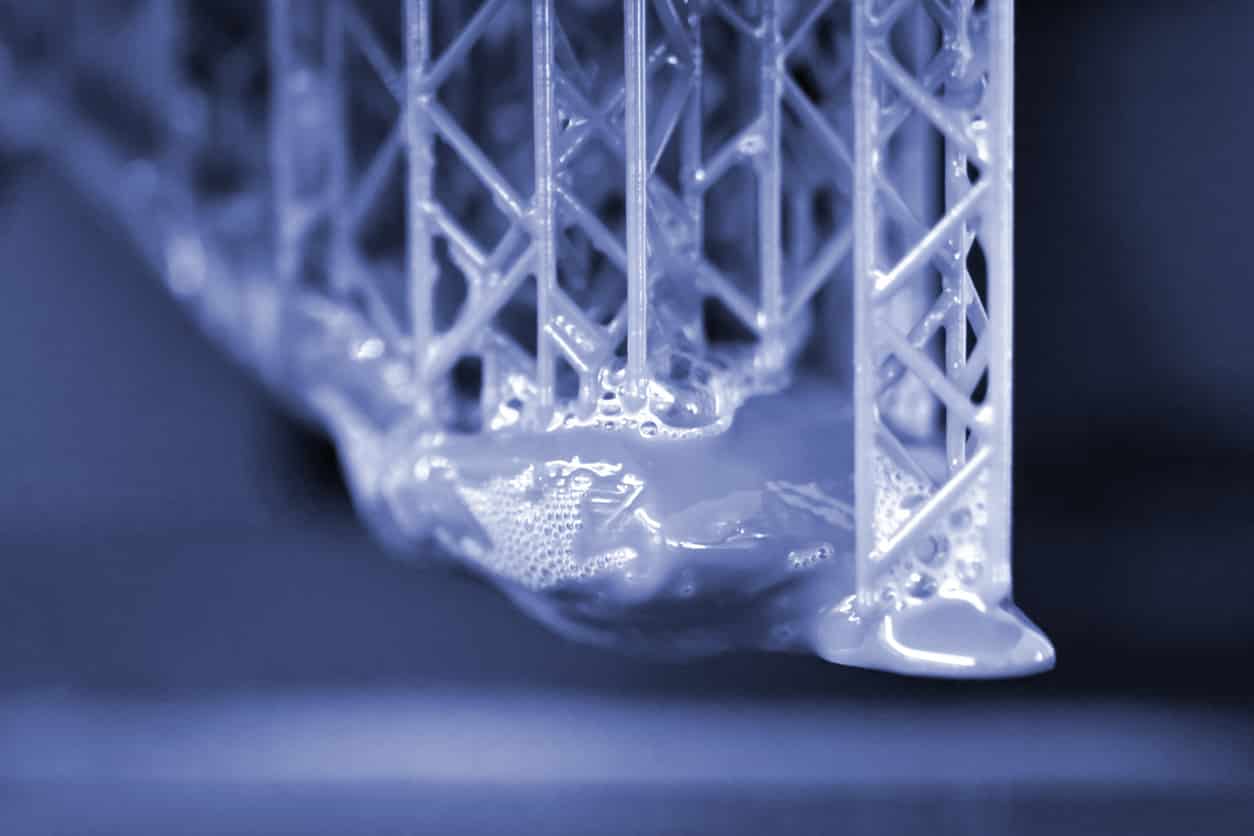

- Continuous Liquid Interface Production (CLIP) von Carbon Bei der CLIP-Wannen-Photopolymerisation wird ein Harztank als Basismaterial verwendet. Ein Teil der Wannenunterseite ist für ultraviolettes Licht transparent und wird daher als Fenster bezeichnet. Ein Strahl ultravioletten Lichts scheint durch das Fenster und beleuchtet den genauen Querschnitt des Objekts. Das Licht bewirkt, dass sich das Harz verfestigt (Photopolymerisation). Das Objekt wird langsam angehoben, sodass das Harz unter das Objekt fließen kann und der Kontakt mit dem Boden des Objekts aufrechterhalten wird. Eine sauerstoffdurchlässige Membran liegt unterhalb des Harzes, wodurch eine Totzone entsteht. Diese persistente Flüssigkeitsschnittstelle verhindert, dass das Harz am Fenster anhaftet, was bedeutet, dass die Photopolymerisation zwischen dem Fenster und dem Polymerisator blockiert wird. Im Gegensatz zum Standard-SLA ist der 3D-Printing-Vorgang kontinuierlich und es wird behauptet, dass er bis zu 100-mal schneller ist als kommerzielle 3D-Printing-Methoden.

- Daylight Polymer Printing (DPP) von Photocentric Anstelle eines Lasers oder Projektors zur Aushärtung des Polymers wird beim DPP-Herstellungsprozess ein LCD (Liquid Crystal Display) verwendet. Bei dieser Technik, auch als LCD-3D-Printing bezeichnet, werden unveränderte LCD-Bildschirme und ein speziell formuliertes Tageslichtpolymer verwendet. Die Firma Photocentric konnte dies durch die Entwicklung eines der empfindlichsten Tageslichtharze der Welt realisieren.

Zwei verschiedene Photopolymerisationsverfahren

Zwei verschiedene Ansätze konkurrieren auch innerhalb der Photopolymerisierungs-3D-Printing-Technik und bei beiden wird das Teil an der Schnittstelle zwischen der letzten Schicht und der Oberfläche des Harztanks erstellt. Die Top-Down-Methode besteht darin, die Wärmequelle unter der Wanne zu platzieren. Die 3D-Printing-Plattform wird dann progressiv in die Luft gehoben und das letzte Teil auf dem Kopf stehend gebaut. Die zweite Methode, die Bottom-up genannt wird, besteht darin, die Wärmequelle über der Wanne zu platzieren. Dabei wird die 3D-Druckplattform zunehmend in die Wanne getaucht.

Diese Erfindung wurde Anfang der 80er Jahre von japanischen und französischen Forschern gemacht und 1984 erstmals von Chuck Hull, dem Mitbegründer des weltweit ersten 3D-Printing-Unternehmens 3D Systems Inc. patentiert.

Die Photopolymerisation wird erfolgreich auf die medizinische Modellierung angewendet, die die Erstellung präziser 3D-Modelle verschiedener anatomischer Bereiche eines Patienten auf der Grundlage von Daten aus Computerscans ermöglicht. Die hohe Auflösung dieses Verfahrens macht es auch ideal für alle Arten von Prototypen sowie für die Massenproduktion. Wannen-Polymerisationsprozesse eignen sich hervorragend zur Herstellung von Teilen mit feinen Details und einer glatten Oberfläche. Dadurch sind sie ideal für Schmuck, Präzisionsguss und viele zahnmedizinische und medizinische Anwendungen geeignet. Materialentwicklungen haben auch das Drucken von kostengünstigen Spritzgussformen ermöglicht. Die Hauptbeschränkungen für die Wannen-Polymerisation sind die Baugröße und die Festigkeit der Teile.

Photopolymerharze sind in verschiedenen Farben erhältlich und weisen unterschiedliche physikalische Eigenschaften auf, die jeweils einer bestimmten Verwendung entsprechen. Zu der Palette an Harzen gehören robustes Harz, Harz mit geringen Rückständen (für den Präzisionsguss), transparentes Harz und flexibles Polyurethanharz.

Entdecken Sie, wie die Photopolymerisation mit Sculpteo funktioniert

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile