Kunststoff

Entdecken Sie, was Kunststoff oder Polymere sind, ein Herstellungsmaterial, und seine Verwendung in der Industrie.

Einführung in Kunststoff

Kunststoff ist ein Material, das aus einer Vielzahl synthetischer oder halbsynthetischer organischer Verbindungen besteht, die verformbar sind und daher in feste Objekte geformt werden können. Plastizität ist die allgemeine Eigenschaft aller Materialien, die eine dauerhafte Verformung ohne Brechen bedeutet. Der Name der Polymere basiert auf ihren flexiblen und plastischen Eigenschaften.

Kunststoffe sind in der Regel organische Polymere mit hoher Molekülmasse, enthalten jedoch häufig andere Stoffe. Sie sind in der Regel synthetisch und sind meist ein Derivat von Petrochemikalien. Da heute die Umwelt stärker ins Zentrum gerückt ist, werden aber immer mehr Kunststoffe aus erneuerbaren Materialien wie Polylactiden aus Mais oder Zellulose aus Baumwoll-Linterstoffen gewonnen.

Kunststoffe wurden aufgrund ihrer relativ niedrigen Kosten, einfachen Herstellung, Vielseitigkeit und Wasserdichtigkeit zunehmend in eine ständig wachsende Produktpalette übernommen. Sie kommen in Produkten zum Einsatz, die so einfach wie Büroklammern oder so komplex wie Flugzeuge sind.

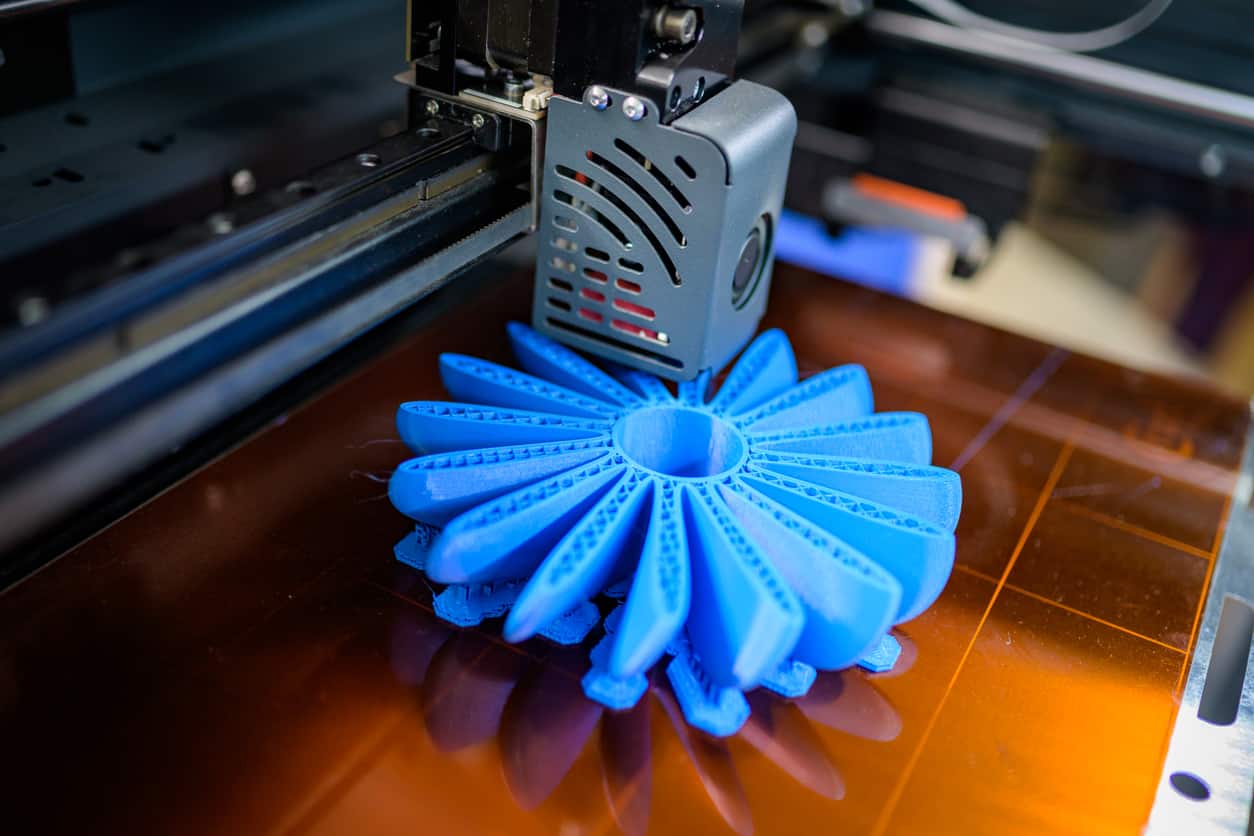

Zahlreiche verschiedene Kunststoffmaterialien sind in einem breiten Fertigungsspektrum verfügbar. Einer der neuesten und spannendsten Produktionssektoren ist 3D Printing. Da fast täglich neue Anwendungen für 3D Printing entdeckt werden, wurde bereits eine Vielzahl von Kunststoffobjekten mittels 3D Printing produziert. Diese Objekte finden sich in Prototypen-Labors, Spielzeug, mechanischen Getrieben, medizinischen Prothesen und vielen weiteren Anwendungen.

Kunststoffe werden in der Regel durch die chemische Struktur des Grundgerüsts und der Seitenketten des Polymers klassifiziert. Zu den wichtigen Gruppen dieser Klassifikationen gehören:

- Acryle

- Polyester

- Silikone

- Polyurethane

- Halogenierte Kunststoffe

Zur besseren Verständlichkeit konzentriert sich diese Dokumentation auf eine Reihe repräsentativer Polymere, die auch als Massenkunststoffe, Standardkunststoffe oder technische Kunststoffe bezeichnet werden.

Generic plastic materials

- Acrylnitril-Butadien-Styrol (ABS) ist ein Terpolymer, das durch Polymerisation von Styrol und Acrylnitril in Gegenwart von Polybutadien hergestellt wird. Die meisten Anwendungen können Temperaturen zwischen -20 und 80 °C standhalten. Zu den üblichen Anwendungen gehören Gehäuse von elektronischen Geräten wie Computermonitore, Drucker und Tastaturen sowie Entwässerungsrohre.

- Polyamid (PA) oder Nylon kommen sowohl natürlich vor, z. B. in Wolle und Seide, als auch synthetisch als Nylon, Aramide und Natrium-Poly(aspartat). Synthetische Polyamide werden in der Textil-, Automobil-, Teppich- und Sportbekleidungsbranche aufgrund ihrer beständigen und starken Eigenschaften häufig eingesetzt. Die Fahrzeugbaubranche verbraucht weltweit schätzungsweise 35 % des globalen Polyamids (PA). Zu den wichtigsten Anwendungen gehören Fasern, Borsten für Zahnbürsten, Schläuche, Angelschnüre und niedrigfeste Maschinenteile in Motoren oder Pistolenrahmen.

- Polycarbonate (PC) gehören zur thermoplastischen, karbonathaltigen Polymergruppe. Durch ihre starken, robusten Eigenschaften und die Transparenz einiger Typen eignen sie sich für Engineering. Darüber hinaus sind sie aufgrund ihrer flexiblen Eigenschaften leicht zu verarbeiten, zu formen und zu thermoformen. Daher kommen Polykarbonate (PC) in vielen Anwendungen vor, wie z. B. in CDs, Brillen, taktischen Einsatzschilden, Sicherheitsfenstern, Ampeln und Linsen.

- Polyester (PES) kann natürlich auftreten, z. B. im Cutin von pflanzlichen Cuticula, und synthetisch durch schrittweises Polymerisieren wie bei Polybutyrat. Natürliche sowie einige synthetische Polyester sind biologisch abbaubar, auf die meisten synthetischen Polyester trifft dies jedoch nicht zu. Polyester sind in der Bekleidungs- und Textilindustrie weit verbreitet.

- Polyethylen (PE) ist der häufigste Kunststoff mit einer jährlichen weltweiten Produktion von ca. 80 Millionen Tonnen. Es wird hauptsächlich in der Verpackungsindustrie für Plastiktüten, Kunststofffolien, Geomembrane und Behälter (einschließlich Flaschen) verwendet.

- Polyethylen hoher Dichte (HDPE, oder auch PEHD) ist ein Thermoplast aus Erdöl mit einem guten Festigkeits-/Dichte-Verhältnis. Es wird hauptsächlich für Reinigungsmittelflaschen, Milchbehälter, Kunststoff-Formgehäuse, Kunststoffflaschen, korrosionsbeständige Rohrleitungen, Geomembrane und im Kunststoffbau verwendet. Bei der Verwendung für Rohre wird es manchmal als Alkathen oder Polythen bezeichnet.

- Polyethylen niedriger Dichte (LDPE) ist ein Thermoplast aus dem Monomer Ethylen. Es wurde erstmals 1933 von Imperial Chemical Industries (ICI) hergestellt und für die Fertigung wird heute nach wie vor die gleiche Methode verwendet. Darüber hinaus ist die Verwendung für Außenmöbel, Verkleidungen, Bodenfliesen, Duschvorhänge und Clamshell-Verpackungen trotz der Konkurrenz durch moderne Polymere weiterhin weit verbreitet.

- Polyethylenterephthalat (PET), häufig als PET oder PETE abgekürzt, ist das gängigste thermoplastische Polymerharz der Polyesterfamilie. Es wird hauptsächlich für Kleidungsfasern, Behälter für Flüssigkeiten und Lebensmittel, zum Thermoformen in der Fertigung und in Kombination mit Glasfasern für technische Harze eingesetzt. Zu den Markennamen gehören Dacron, Terylen oder Lavsan.

- Polypropylen (PP), auch bekannt als Polypropen, ist ein robustes und korrosionsbeständiges Additionspolymer, das zur thermoplastischen Polymergruppe gehört. Nach Polyethylen ist es der am zweithäufigsten hergestellte Kunststoff. Es wird in einer Vielzahl von Anwendungen eingesetzt, wie z. B. Verpackungen, Etikettierung, Textilien, Schreibwaren, Kunststoffteile, wiederverwendbare Behälter, Laborausrüstung, Lautsprecher, Automobilteile und Polymer-Banknoten.

- Polystyrol (PS) ist ein synthetisches aromatisches Polymer aus dem Monomer Styrol und kann starr oder geschäumt sein. Allzweck-Polystyrol ist klar, hart und relativ spröde und ein kostengünstiges Harz pro Gewichtseinheit. Es ist natürlich transparent, kann aber gefärbt werden. Als einer der am häufigsten verwendeten Kunststoffe, von dem Millionen Tonnen pro Jahr produziert werden, wird es häufig für Füllmaterial für Verpackungen, Lebensmittelbehälter, Plastikgeschirr, Einwegbecher, Platten, Besteck, CD- und Kassettenboxen verwendet.

- High Impact Polystyrene (HIPS) oder hochschlagfestes Polystyrol ist ein Pfropfcopolymer, das durch Mischen von Polystyrol mit dem dehnbareren Polybutadien-Kautschuk während der Polymerisation hergestellt wird, wodurch High Impact Polystyrene (HIPS), häufig als schlagfester Kunststoff beworben, entsteht. Es wird üblicherweise mittels Spritzgussverfahren zur Herstellung von Spielzeug, Kühlschrankinnenverkleidungen, Lebensmittelverpackungen und Automatenbechern verwendet. Ein Markenname ist Bextren.

- Polyurethan (PUR und PU) ist ein Polymer, das aus organischen Einheiten besteht, die mit Carbamatverbindungen (Urethanverbindungen) verbunden sind. Obwohl die meisten Polyurethane Duroplasten sind, die bei Erhitzung nicht schmelzen, sind thermoplastische Polyurethane ebenfalls erhältlich. Zu den gängigen Anwendungen gehören: Dämpfungsschaum, Wärmedämmschaum, Oberflächenbeschichtungen und Druckwalzen. Es ist der am häufigsten verwendete Kunststoff in Automobilen.

- Polyvinylchlorid (PVC) wird auch als PVC, Polyvinyl oder Vinyl bezeichnet und ist nach Polyethylen und Polypropylen auf Platz drei der am weitesten verbreiteten synthetischen Kunststoffpolymere der Welt. PVC ist entweder starr (RPVC) oder flexibel erhältlich. Zu den gängigen Anwendungen für RPVC gehören Rohrleitungen, Dachrinnen, Türen, Fensterrahmen und Bank- oder Mitgliedskarten. Gängige Anwendungen für flexibles PVC umfassen Duschvorhänge, Fußböden, Lederimitat, Schilder, Schallplatten, aufblasbare Produkte und verschiedene Anwendungen, bei denen es als Ersatz für Gummi dient.

Kunststoffmaterialien für 3D Druck

Neben den allgemeinen thermoplastischen Materialien wurden einige Kunststoffe von der 3D-Printing-Industrie aufgrund ihrer technischen Eigenschaften übernommen.

- Butadien Styrol (ABS) ist ein Thermoplast und das gleiche Vorzeigematerial, aus dem auch Legosteine hergestellt werden. Er ist auch in Automobilkarosserien und gewöhnlichen Haushaltsgeräten zu finden. ABS ist besonders für voll funktionsfähige Anwendungen geeignet, da seine Eigenschaften zu 80 % denen von eingespritztem Produktionsmaterial entsprechen. ABS bietet viel Gestaltungsfreiheit, aber die Menge der gedruckten Details wird als mäßig betrachtet, obwohl die Druckgenauigkeit hoch ist. Die Oberflächenqualität von ABS-bedruckten Objekten ist im Vergleich zu anderen Materialien vergleichsweise rau. ABS ist in einer natürlichen Endbearbeitung in Rot, Schwarz oder Weiß erhältlich und UV-beständig.

- Simuliertes ABS weist die volle Festigkeit von ABS auf und bietet gleichzeitig präzise funktionelle (Spritzguss-)Formen. Seine Hauptmerkmale sind Festigkeit, hohe Temperaturbeständigkeit, feine Details und eine schöne, glatte Oberflächenbeschaffenheit. Simuliertes ABS bietet außerdem eine hohe Schlagfestigkeit und Stoßdämpfung. Robuste und langlebige Prototypen sind die besten Kandidaten für simuliertes ABS. Es ist die schnellste und kostengünstigste Möglichkeit, hochpräzise Spritzgussformen für kleine Spritzgussdurchläufe von 10 bis 100 Teilen herzustellen.

- Bei Nylon für den SLS-Fertigungsprozess (Selective Laser Sinting) wird das Lasersintern angewendet, um funktionale Prototypen und funktionsbereite Teile zu liefern, indem extrem dünne Schichten von pulverförmigem Nylon geschmolzen und zu einer festen Struktur geformt werden. Mit Nylon können komplexe Designs mit feinen Details angefertigt werden. Es eignet sich hauptsächlich für bewegliche und montierte Teile, Gehäuse, Halter oder Adapter. Der Nachteil besteht darin, dass es zu Hohlräumen im Design führen kann, es sei denn, bei der Konstruktion werden Entnahmelöcher berücksichtigt.

Einige 3D-Druckerhersteller neigen dazu, ihr eigenes Branding zu entwickeln.

Einige Hersteller von 3D-Druckern entwickeln ihr eigenes Branding. Zu den verschiedenen Kunststoffen für 3D Printing gehören: Prototypen-Kunststoff, starrer und undurchsichtiger Kunststoff, gummiartiger Kunststoff und transparenter Kunststoff. Jeder dieser Kunststoffe hat seine eigenen spezifischen Eigenschaften und Anwendungsbereiche.

- Bei Prototypen-Kunststoff verwendet man FDM-Drucker (Fused Deposition Modeling) zur Herstellung von Prototypen. Es ist ein ideales Material für Entwickler und Konstrukteure, um ein Design kostengünstig herzustellen und zu testen und Produkte schneller auf den Markt zu bringen. Seine wichtigsten Eigenschaften sind schnelle Durchlaufzeiten, günstige Preise sowie die Erstellung von Prototypen in Form und Passform. Zu den Einschränkungen zählen eine Toleranz von +/- 1 mm, Überhänge, die Stützmaterial erfordern und die Oberflächenbeschaffenheit beeinflussen, sichtbare Druckschichten und Anisotropie (schwach in Z-Richtung). Prototypen-Kunststoff eignet sich am besten für Passungs- oder Formprüfungen, aber auch für funktionale Teile wie Gehäuse und kundenspezifische Rohrleitungen.

- Starrer, undurchsichtiger Kunststoff ist das führende Material für realistische Prototypen mit markanten Details, hoher Genauigkeit und einer glatten Oberfläche mit Schichthöhen von bis zu 16 Mikrometer. Zu den wichtigsten Vorteilen gehören Modelle mit feinen Details und glatten Oberflächen, die sich für Form- und Passgenauigkeitstest, als Vorführmodelle im Vertrieb und Marketing sowie für bewegliche und montierte Teile eignen. Der einzige Nachteil ist die UV-Lichtempfindlichkeit.

- Gummiartiger Kunststoff ermöglicht die Simulation von Gummi mit verschiedenen Elastomereigenschaften, darunter einen Härtegrad A auf der Shore-Skala, Bruchdehnung, Reißfestigkeit und Zugfestigkeit. Die Hauptmethode, die bei gummiartigem Kunststoff angewendet wird, ist das Laser-Sintern. Endprodukte wie Zahnbürsten, rutschfeste oder weiche Oberflächen bei Unterhaltungselektronik, medizinischen Geräten und Fahrzeuginnenräumen können aus gummiartigem Kunststoff hergestellt werden. Er kann im Modedesign, für Modelle, die Stoßdämpfung erfordern, Apparaturen, verformbare Modelle und funktionale Modelle verwendet werden. Ein Nachteil ist die UV-Lichtempfindlichkeit.

- Transparenter Kunststoff eignet sich gut für die Herstellung von lichtdurchlässigen Teilen und Prototypen mit hoher Präzision. Es ist eines der transparentesten Materialien für 3D Printing auf dem Markt. Der transparente Kunststoff eignet sich optimal für Form- und Passgenauigkeitstests und bietet eine glatte Oberfläche, die sich ideal für die detaillierte Modellkonstruktion von klaren und getönten Produkten wie Brillen, Lichtabdeckungen und medizinischen Geräten eignet. Darüber hinaus eignet er sich auch besonders gut für den Vertrieb und das Marketing sowie für medizinische/wissenschaftliche Vorführmodelle. Ein Nachteil ist die Empfindlichkeit gegenüber UV-Licht.

- Polyamid für selektives Lasersintern (SLA) beim 3D Printing ist ein sehr feines, weißes, körniges Pulver, mit dem über das Laser-Sintern komplexe, konzeptionelle und funktionelle Modelle sowie Lampen und kleine Modellserien produziert werden, bei denen mehrere Kopien reproduziert werden. Das Lasersintern von Polyamid bietet im Vergleich zu allen anderen 3D-Printing-Techniken die größte Designfreiheit. Als Endprodukt entsteht ein starkes, relativ flexibles Objekt, das geringen Stößen und einem gewissen Druck unter Biegebedingungen standhält. Die natürliche Oberfläche ist leicht porös mit einem sandigen, körnigen Aussehen und es gibt mehrere Möglichkeiten der Endbearbeitung. Polyamidobjekte können mit einer polierten, einer Satin- oder einer Samtoberfläche versehen oder auch gefärbt oder spritzlackiert werden. Sie können auch mit einer wasserdichten wässrigen Lösung versiegelt werden.

- Polyamid (MJF) ist ein sehr feines, körniges Pulver, das mittels HP Multi Jet Fusion-Technologie komplexe, funktionale oder konzeptuelle Modelle ergibt. Außerdem ist eine kleine Modellserie verfügbar, bei denen mehrere Kopien reproduziert werden. Die Herstellung von Polyamidobjekten (MJF) mit der HP Multi Jet Fusion-Technologie bietet im Vergleich zu allen anderen 3D-Printing-Techniken die größte Designfreiheit. Diese Technik eignet sich ideal für eine detailliertere Oberflächenauflösung und dünnere Wände und erzeugt eine höhere Dichte und eine geringere Porosität als das selektive Lasersintern. Die natürliche Oberfläche von Polyamid (MJF) ist fein, körnig und grau. Färben wird empfohlen, um ein einheitliches Erscheinungsbild zu erzielen.

Eigenschaften und Anwendungen von Harz

Die verschiedenen Harze für 3D Printing umfassen Feindetailharz, Mammutharz, transparentes Harz, graues Harz und Standardharz. Jedes dieser Harze hat seine eigenen spezifischen Eigenschaften und Anwendungen.

- Photopolymer-Flüssigkeit wird zur Herstellung von Objekten mit Feindetailharz verwendet, wobei die PolyJet-Prototypentechnologie, die Stereolithographie (SLA) und die Digital Light Processing (DLP)-Technologie zum Einsatz kommen. Das Feindetailharz ist besonders gut geeignet für kleine und/oder aufwändig detaillierte visuelle Modelle. Modelle, die mit Feindetailharz hergestellt wurden, verfügen über glatte Oberflächen, obwohl ihr funktionaler Nutzen relativ begrenzt ist. Die Benutzer erhalten begrenzte Designfreiheit, da sie das Stützmaterial entfernen müssen. Bei der Endbearbeitung wird sofort nach dem Jetting mit UV-Licht ausgehärtet. Das Modell muss jedoch vor direkter Sonneneinstrahlung geschützt werden, um Verfärbungen zu vermeiden. Es ist möglich, die UV-Beständigkeit zu erhöhen und das Aussehen mit Farbe oder Lack zu verbessern.

- Mammutharz wird in der Regel zur Herstellung qualitativ hochwertiger Vorführmodelle und Masterformen verwendet, dank seiner hervorragenden Oberflächenqualität und seines Potenzials für hochwertige Endbearbeitung durch zusätzliche Endbearbeitungsschritte. Stereolithographie ist die Technik, die zur Herstellung von Objekten mit Mammutharz verwendet wird. Diese Technik erfordert eine Stützstruktur während des Druckens, wodurch die Designfreiheit eingeschränkt wird. Für die Endbearbeitung ist entweder der natürliche Zustand oder eine Spritzlackierung möglich. Bei der natürlichen, grundlegenden Oberfläche bleiben einige Schichten sichtbar und das Objekt ist UV-empfindlich.

- Transparentes Harz wird zur Herstellung von Modellen verwendet, die eine transparente oder saubere, glatte Oberfläche erfordern, z. B. bei Vorführmodellen mit eingeschränkter Funktionalität. Eine gehärtete Flüssigkeit wird zur Herstellung von Modellen mit transparentem Harz verwendet. Sie ist fest, hart, steif, natürlich wasserbeständig und transparent. Stereolithographie ist die Technik, die zur Herstellung von transparenten Harzobjekten verwendet wird, was die Designfreiheit aufgrund der Notwendigkeit einer Stützstruktur während des Druckens einschränkt. Die Transparenz ist nicht 100 % wasserklar, sondern liegt zwischen durchsichtig und wasserklar. Sie eignet sich hervorragend für Vorführmodelle, präzise Modelle und Modelle mit eingeschränkter Funktionalität. Feste Modelle mit einer Dicke von mehr als 2 cm (0,8 Zoll) haben einen bläulichen Glanz. Die natürliche Endbearbeitung, auch als technische Endbearbeitung bezeichnet, umfasst das Aushärten des Objekts unter UV-Licht, gefolgt von einer transparenten Lackschicht, um die Verfärbung durch UV-Licht zu reduzieren. Es ist auch möglich, dem Lack eine kleine Menge Farbe hinzuzufügen.

- Graues Harz wird in der Regel verwendet, um hochwertige Vorführmodelle und visuelle Prototypen mithilfe der Stereolithographietechnik herzustellen. Das Ergebnis ist eine graue Farbe mit einer fast luxuriösen Oberfläche. Graues Harz ist besonders gut für Charakter- und Spielzeugmodelle geeignet, aber auch für A-seitige visuelle Modelle mit eingeschränkter Funktionalität. Es ergibt unter allen 3D-Printing-Materialien eine der glattesten Oberflächen. Es hat außerdem eine mittlere mechanische Festigkeit und neigt zu UV-Licht-Verfärbungen. Die Designfreiheit ist begrenzt, da beim Drucken eine Stützstruktur erforderlich ist. Die Oberfläche der B-Seite des grauen Harzes ist matt und zeigt sichtbar kleine Punkte von Stützstrukturen beim 3D Printing.

- Standardharz wird in der Regel zur Herstellung hochwertiger Vorführmodelle und visueller Prototypen mithilfe der Stereolithographietechnik verwendet. Das Ergebnis ist ein lichtdurchlässiges Objekt mit einem gelblichen Farbton. Standardharz ist besonders gut für Charakter- und Spielzeugmodelle geeignet, aber auch für A-seitige visuelle Modelle mit eingeschränkter Funktionalität. Diese Modelle sind besonders ansprechend, wenn sie lackiert werden. Standardharz erzeugt unter allen 3D-Printing-Materialien eine der glattesten Oberflächen. Die Designfreiheit ist begrenzt, da beim Drucken eine Stützstruktur erforderlich ist. Die Oberfläche der B-Seite von Standardharz ist matt und UV-empfindlich und zeigt sichtbar kleine Punkte von Stützstrukturen beim 3D Printing.

Erhalten Sie sekundenschnell Angebote für Ihre Bauteile