PowerFLOW

数値流体力学シミュレーション・ソフトウェア

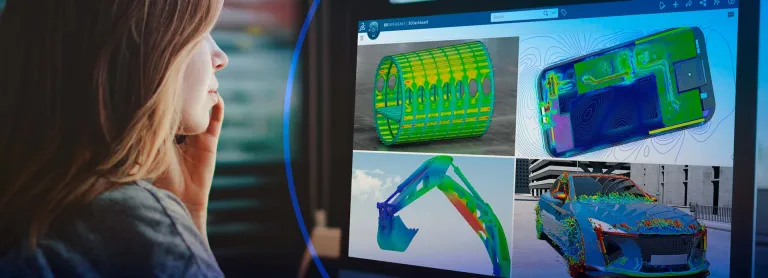

製品設計と製品開発を強化

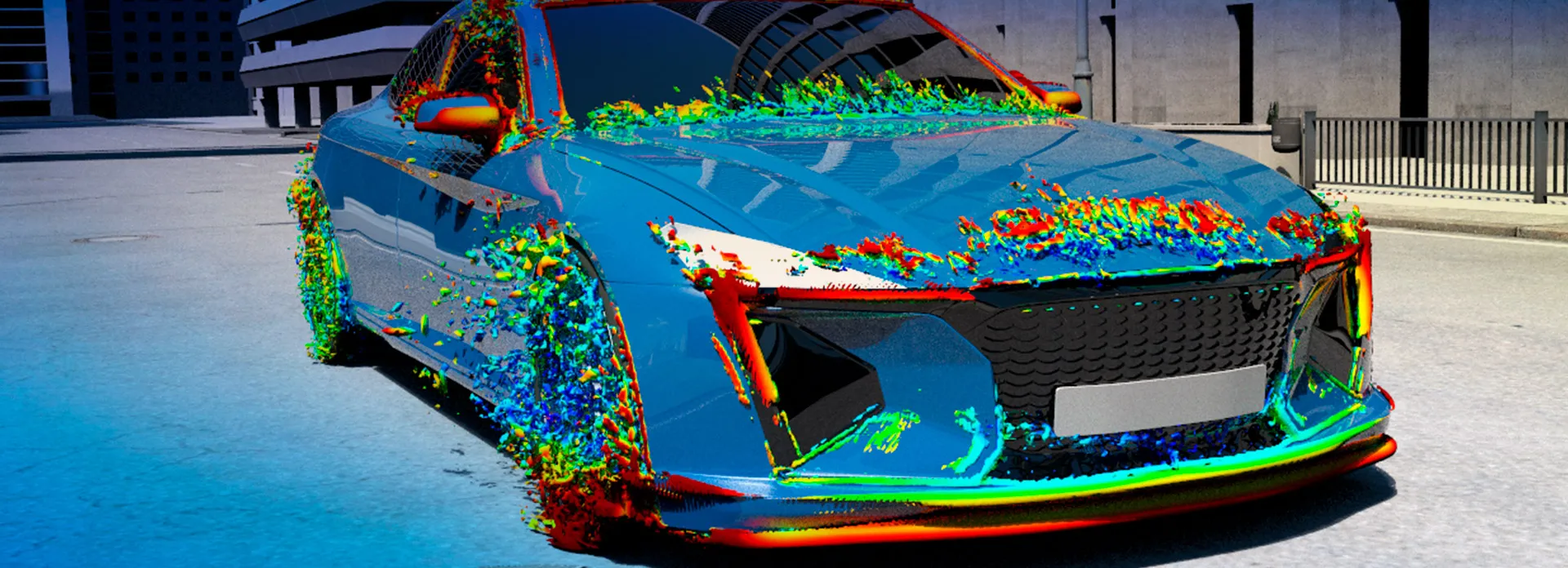

ダッソー・システムズの PowerFLOW は数値流体力学シミュレーション・ソフトウェアです。本質的に非定常の格子ボルツマン法に基づく独自の物理解析を活用して、現実的な条件を正確に予測する流体流動シミュレーションを実行します。PowerFLOW 製品群を活用すると、試作品の作成に先立ち、設計工程の初期段階で製品性能を評価できるため、仕様変更により、設計・予算に深刻なダメージを与えるというような事態を防ぐことができます。PowerFLOW では、複雑なモデル形状全体をインポートし、空力、空力音響、熱管理の各シミュレーションを正確かつ効率的に実行できます。

- 機能とメリット

- 主な機能

機能とメリット

- 忠実度の高い CFD モデル: 非定常の格子ボルツマン法に基づく、忠実度が高いソルバーです。大半の流体流動様式(層流から遷音速まで)を正確に解析し、自動車・輸送機械・モビリティ産業や航空宇宙・防衛産業の非常に複雑な CFD 設計の問題の大半を解決できます。

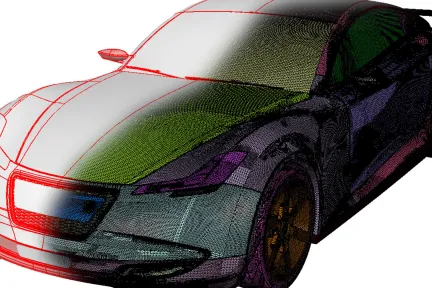

- ボリューム・メッシュや境界層メッシュの作成が不要: 領域離散化の自動化と、壁処理を使う乱流モデリングにより、ボリューム・メッシュや境界層メッシュを手動で作成する必要がなくなります。

- 高度に並列化された、拡張性の高いソリューション: 一般的な高性能コンピューティング(HPC)プラットフォームのコンピュート・コアを多数使用して、信頼性の高いシミュレーションを PowerFLOW で実行できます。

- 高度な物理モデリング: 移動形状と局所参照座標系(LRF)、粒子モデリング、熱交換器モデリング、流体流動を伴う多孔体、熱および音の影響を利用できます。路上の変動風条件を使って、実世界の影響をシミュレーションできる自然風機能も備えています。

- 熱結合ソリューション: 内蔵されている変動時間間隔と PowerTHERM を使って、表面から中への熱伝導、熱ふく射、人の熱を伴う共役熱伝導の問題をシミュレーションできます。

- 連成熱交換器解析ソリューション: PowerCOOL と連携させて、複数の熱交換器の効果をシミュレートし、エンジン・ルームの熱を管理できます。

- 前処理・後処理の自動化: 標準化されたアプリケーション・テンプレートを使用して、共通アプリケーションの前処理・後処理を自動化したり、特定のエンジニアリング環境向けに前処理・後処理をカスタマイズしたりできます。

主な機能

- 迅速な自動セットアップ: 形状の作成、CAD モデルから形状のインポート、初期条件および境界条件の定義のほか、このアプリケーションでシミュレーション中に記録する測定データを選択できます。直感的でスピーディに操作できるアプリケーションで、工程全体が自動化された流体グリッド生成ソリューションが実現します。

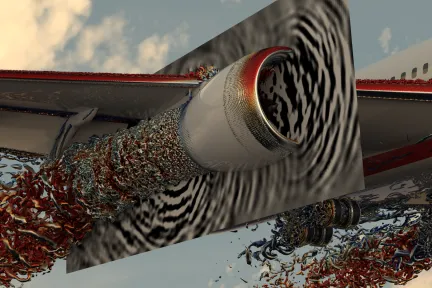

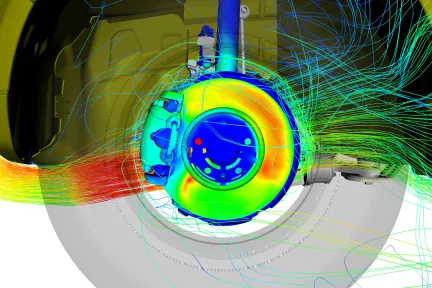

- 実際に回転する形状: PowerFLOW では、実際に回転する形状をシミュレートし、ホイールの空力、ブレーキ、HVAC 系、冷却ファンなど、系の性能や騒音を最適化できます。

- 連成シミュレーション(流体流動、熱、音響): PowerFLOW CFD のソフトウェア・スイートは、表面温度・熱流束ソルバーの PowerTHERM と空力音響騒音ツールの PowerACOUSTICS を、シミュレーションが終わった既存設計にシームレスに統合できます。

- デジタル風洞: デジタル風洞モデルには、実際の風洞実験と合致させるために、静止状態と移動状態のグラウンド・プレーンのモデリングと、境界層の吸引点が含まれます。

- 設計解析: シミュレーションが完了すると、PowerVIZ がシミュレーション結果を即座に解析し、PowerINSIGHT が自動的に結果を解析します。

- ターンアラウンド時間の短縮: サーフェス・メッシュ・モデルを準備すると、そのモデルを使用して他のシミュレーションを実行できるようになるため、セットアップ、グリッド生成、シミュレーション、結果解析を 1 日以内で完了できます。

- GPU アクセラレーション: GPU の高性能コンピューティング(HPC)を利用して、CFD シミュレーションをさらに高速化できます。

製品ラインナップ

Portfolio

PowerACOUSTICS

騒音解析

Portfolio

PowerDELTA

設計シミュレーション用に形状を準備

Portfolio

PowerINSIGHT

シミュレーション解析とレポート作成プロセスを合理化・自動化

Portfolio

PowerTHERM

PowerTHERM と PowerCOOL - 熱管理に必要な機能すべてを備えたソリューション

Portfolio

PowerVIZ

PowerFLOW シミュレーションの結果解析を視覚化

さあ、始めましょう

設計とシミュレーションの世界は変化しています。SIMULIA で一歩先を行く方法を見いだしましょう。

CFDに関する FAQ

PowerFLOW CFD ソフトウェアは次の用途に最適です。

- 乗用車、貨物運搬車、レーシング・カーなど、自動車の空力音響および空力。

- 航空機の空力、翼/機体/動翼の解析。

- 車両や航空機の風騒音の予測。

- 自動車産業や航空宇宙産業における熱管理のシミュレーション。

- 鉄道、船舶、風力タービンの産業空気力学。

- 建物および車両の HVAC 系のシミュレーション。

その他の情報

SIMULIA のソリューションの詳細

組織の規模の大小を問わず、シームレスなコラボレーションと持続可能なイノベーションに、当社のソリューションがどう役立つかについて、SIMULIA の担当技術者がご説明します。

はじめに

学生、教育機関、専門家、企業向けのコースとクラスをご用意しています。お客様に最適な SIMULIA トレーニングを受講してください。

サポートの利用

ソフトウェアやハードウェアの資格認定、ソフトウェアのダウンロード、ユーザー・マニュアル、サポート連絡先、サービス・オファリングに関する情報はこちら