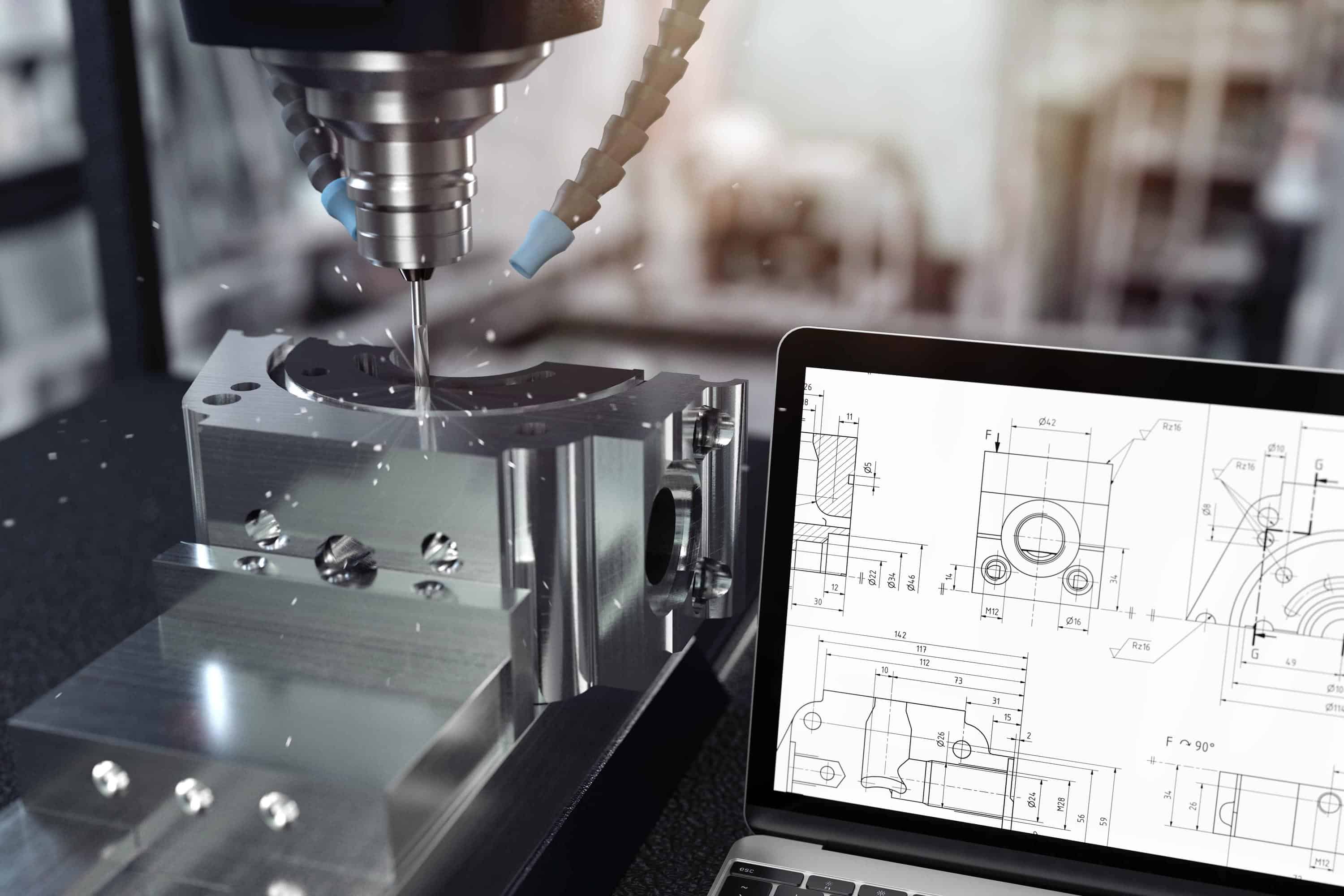

Reduzca el coste del mecanizado CNC

Le interesa saber cómo reducir el coste de sus piezas producidas con mecanizado CNC...

Introducción: Fácil = barato

Le interesa saber cómo reducir el coste de sus piezas producidas con mecanizado CNC...

Muy fácil. Diséñelas respetando las reglas y limitaciones de los procesos de fabricación. Punto.¿No le parece bastante claro? Bueno, pues veámoslo con detalle…

Los impulsores de costes del mecanizado CNC son

- Utilización de la máquina

- Utilización de material

Ambos costes dependen del diseño. Redúzcalos y reducirá los costes. Punto. />

¿No le parece bastante claro? Bueno, pues veámoslo con detalle…

Lo que es fácil de hacer es barato de hacer. Por tanto, diseñe piezas fáciles de fabricar para que resulten baratas.

Su diseño es el elemento principal en los costes de fabricación. Esta es la única variable de la ecuación en la que se puede influir. Describiré los elementos que generan costes para que pueda aprender a reducirlos en su pieza fabricada con mecanizado CNC desde la mesa de dibujo, directamente. Mejorar cada uno de esos atributos (y hay muchos) hará que la pieza sea más barata de producir y hacer que el operador de la máquina lo respete para siempre. Pero antes de nada, ya que plantea esta pregunta, empezaríamos a redefinir lo que es el mecanizado CNC. Esto le permitirá comprender mejor el resto.

¿Qué es el mecanizado CNC?

Un proceso SUSTRACTIVO

El mecanizado CNC es un proceso de fabricación sustractiva, lo contrario del proceso aditivo.

- Significa fabricar algo RETIRANDO material de un bloque sólido. En ese sentido, es como tallar una piedra.

- Taladrar un orificio en un muro

- Perforar un túnel en el suelo

- Sacar porciones de tiramisú con una cuchara

Se retira material.

En un proceso ADITIVO, AÑADIRÁ cosas, como un trabajador de la construcción que construye un muro con ladrillos.

Para hacer un trabajo SUSTRACTIVO, necesita hacer tres cosas

- Alguna materia prima sin tratar. Es lo que se denomina una PIEZA EN BRUTO

- Un instrumento más duro que la PIEZA EN BRUTO para poder retirar material. Esto se llama HERRAMIENTA

- Algo par amover la herramienta HACIA el material o el material HACIA la herramienta.

Un poco de léxico

Volviendo al CNC,

para el fresado CNC, la herramienta es un cortador rotatorio. Un brazo robótico se mueve alrededor de este cortador rotatorio. Cuando el cortador rotatorio se encuentra con la pieza en bruto fija, retira material de la pieza. Fácil, ¿no?

Para el torneado CNC, la herramienta es un cortador fijo que se mueve alrededor del brazo robótico y la pieza en bruto gira sobre un eje. Cuando el cortador rotatorio se encuentra con la pieza en bruto rotatoria, retira material de la pieza. También sencillo.

Desgraciadamente, no todos los robots son iguales.

El brazo robótico puede moverse en

- Dos dimensiones (X e Y)

- Tres dimensiones (X Y Z)

- Tres dimensiones y varios ejes de rotación múltiple de la pieza en bruto o un brazo robótico que sujeta la herramienta (se llama centro de fresado CNC de 4/5/6 ejes).

Estas dimensiones se llaman EJES DE FRESADO. El robot moverá el cortador siguiendo una ruta determinada. Se llama la RUTA DE HERRAMIENTA. El software crea la ruta de la herramienta, ¿cómo? Analizarán su diseño y calcularán la ruta más rápida con las herramientas disponibles.

Las herramientas disponibles se conocen como la BIBLIOTECA DE HERRAMIENTAS o el CONJUNTO DE HERRAMIENTAS. Las herramientas tienen diversas formas y tamaños. Como nuestro objetivo es eliminar material, cuanto más pequeña sea la herramienta, más se tardará, y cuanto más se tarde, más caro resultará. Piense en taladrar un agujero con una cuchara en lugar de una pala, o en colorear una pared con una cera en lugar de con una brocha.

Sabemos cuáles son: PIEZAS EN BRUTO, HERRAMIENTAS, RUTA DE LA HERRAMIENTA, CONJUNTO DE HERRAMIENTAS y EJE DE FRESADO. Recuerde estas palabras. Serán importantes más adelante.

¿Y ahora, qué?

Limitaciones de los procesos

El robot hará lo posible por eliminar el material necesario para fabricar su pieza, pero en ocasiones no será posible llegar a algunas áreas porque

- No tiene ejes suficientes

- La herramienta es inadecuada (demasiado grande, no suficientemente larga, etc.)

- El brazo robótico que maniobra la herramienta no es suficientemente flexible/fino/largo

Ejemplos de la vida real de herramientas que no pueden llegar a algunas áreas son

- Su mano dentro del bote de mantequilla de cacahuete, porque es demasiado grande.

- Su brazo no se dobla el número de veces suficiente para entrar en un conducto de aire complejo.

- Sus dedos no consiguen coger la tarjeta de crédito que se ha caído debajo del asiento del coche, porque está demasiado lejos.

Limitaciones de los procesos

El robot hará lo posible por eliminar el material necesario para fabricar su pieza, pero en ocasiones no será posible llegar a algunas áreas porque

- No tiene ejes suficientes

- La herramienta es inadecuada (demasiado grande, no suficientemente larga, etc.)

- El brazo robótico que maniobra la herramienta no es suficientemente flexible/fino/largo

Ejemplos de la vida real de herramientas que no pueden llegar a algunas áreas son

- Su mano dentro del bote de mantequilla de cacahuete, porque es demasiado grande.

- Su brazo no se dobla el número de veces suficiente para entrar en un conducto de aire complejo.

- Sus dedos no consiguen coger la tarjeta de crédito que se ha caído debajo del asiento del coche, porque está demasiado lejos.

Los robots CNC tienen los mismos problemas. Hay que asumirlos. Por ejemplo, ningún cortador podrá taladrar un orificio de 1 metro de profundidad y 1 mm de diámetro. Imagíneselo por un segundo. Es demasiado estrecho y profundo.

Del mismo modo, un brazo robótico CNC con dos «codos», una longitud total de 1 metro y un diámetro de 20 cm nunca podrá retirar material del fondo de una madriguera de conejo de 10 metros de largo, 10 cm de ancho y llena de curvas.

Ahora se preguntará, ¿por qué me están contando todo esto?

Porque no puede crear una pieza fácil de fabricar (recuerde, fácil = barato) si no comprende los pros y los contras, así como las limitaciones de la máquina.

Practique

Nosotros, los humanos, aprendemos las cosas haciéndolas e imitando a los demás. Es lo mismo que hay que hacer para reducir los costes del mecanizado CNC. Repasar estos ejercicios, aunque solo sea mentalmente, le ayudará a ahorrarse algunos céntimos de sus costes de fabricación.

En la piel de un robot CNC

Como principiante en esta materia, puede ser difícil comprender qué se puede hacer con un torno CNC. Para poder ver con claridad qué es fácil de ejecutar con un torno CNC, puede hacer el siguiente ejercicio:

- Haga una maqueta de su pieza (de cartón o espuma, por ejemplo) o diséñela con un software CAD 3D (como SOLIDWORKS o CATIA).

- Haga una cajita en la que encaje su maqueta,

- Hágase con tres lápices de distintos diámetros, uno grueso, uno mediano y uno pequeño.

- Sujete uno de ellos con la mano e imagine que su brazo es es el brazo robótico, pensando que la punta del lápiz es un elemento de corte de la herramienta. Solo podrá mover la herramienta en un número limitado de ejes. (Remember X Y Z and more, see above.)

- Ponga la maqueta en la caja. La caja es la pieza en bruto de materia prima que tiene que mecanizar para llegar al diseño definitivo. La caja se fija a la mesa. No puede moverla.

- Ahora mueva los lápices, un eje cada vez, e imagínese que retira material con cada pasada por la caja/pieza en bruto. Primero arriba y abajo, después a izquierda y derecha, después arriba y abajo, etc.

¿Qué estrategia utilizará para eliminar todo el material necesario para pasar de la pieza bruta al diseño terminado?

El objetivo es utilizar el mínimo número de ejes y herramientas que sea posible, y la herramienta más grande posible al principio.

¿Por qué pocos ejes? Porque un torno de 5 ejes es más cara que un torno de 3 ejes.

¿Por qué pocas herramientas? Porque cambiar una herramienta lleva tiempo, aunque sea la máquina quien lo hace de forma automática.

¿Por qué herramientas más grandes? Porque utilizar herramientas grandes significa retirar más material por minuto. Además, las herramientas más pequeñas tienden a romperse más fácilmente.

¿Por qué no mover la pieza en bruto de la mesa? Porque si lo hace, el operador o la máquina tendrían que hacerlo también. Y esto supone más tiempo y/o una máquina más compleja. Además, si toca el plano de referencia, puede crear errores de alineación — (se hablará de esto con más detalle cuando abordemos la fijación de tolerancias).

Etc.

No se le ocurre una forma de hacerlo. En ese caso, es probable que su pieza sea difícil de mecanizar con una máquina CNC. Sabiendo esto, rediseñe su pieza, de forma que cumpla el mismo objetivo, pero que se pueda hacer con una máquina CNC. Si sigue siendo imposible, hágalo en dos, tres o más piezas.

Una pieza en bruto

Otro ejercicio interesante es diseñar una pieza a partir de una pieza en bruto de una forma auténticamente SUSTRACTIVA.

En general, en un entorno CAD, los diseñadores intentan partir de cero y añadir material donde sea necesario. Es una mentalidad claramente ADITIVA, que tiende a ser más natural para nosotros. Históricamente, nuestros ancestros combinaban objetos naturales (una roca, una rama, barro...) para crear objetos más complejos.

La forma SUSTRACTIVA de diseñar cosas nos es menos natural. Por eso es fundamental ejercitar nuestras mentes para ello.

En su entorno CAD, o en el mundo real (con madera, espuma o arcilla), cree una pieza en bruto (un bloque bruto de material). A continuación, empiece a retirar material del bloque con un número fijo de herramientas, e intente alcanzar su objetivo de diseño de este modo. Enseguida verá claramente cómo tiene que funcionar la máquina para convertir una pieza en bruto en una pieza terminada.

Durante este proceso, piense en cómo se fijará la pieza a la máquina CNC. ¿Esta característica es viable? ¿Es necesario eliminar esta parte de material para conseguir su objetivo funcional?

Por último, aunque no menos importante, puede añadir a este ejercicio el hecho de que se puede retirar material en el orden que prefiera que la máquina CNC lo haga con el software CAD. Cada fase de fresado será una operación dentro del árbol de diseño. Por ejemplo: Nivelar y cuadrar las caras visibles de la pieza en bruto primero, y crear una oquedad grande, luego taladrar orificios, etc.

Durante este proceso, intente pensar en qué herramienta utilizará en cada paso y cuántos ejes va a necesitar para realizar el trabajo.

Soy el operador

Otro ejercicio divertido es ponerse en la posición del operador o la persona que hace los presupuestos.

Versión 1) Vaya a la web y busque imágenes de soportes fresados con una máquina CNC. Recopílelas y reproduzca la pieza en su software CAD, si tiene tiempo. Después, piense en cómo fabricaría esa pieza si alguien le pidiera que lo hiciera con el coste más bajo posible.

Versión 2) Pida a un amigo al que le encante el mecanizado CNC, como usted mismo, que haga las veces de «diseñador» y que le entregue un diseño para mecanizar en una máquina CNC.

A continuación, cree su propio sistema de elaboración de presupuestos. ¿Qué pieza en bruto empieza? ¿Cuántas operaciones o cortadores se requieren? ¿Cuáles son las funciones pequeñas/complicadas/arriesgadas que pueden dar lugar a defectos? Si se produce algún defecto, ¿cómo los valoraría? Etc.

Por último, aunque igualmente importante, sugiera cambios de diseño para reducir los costes. Esto puede derivar en interesantes debates con el colega que ha diseñado la pieza y, en ocasiones, cambiar por completo el paradigma de diseño del conjunto. Al hacer este trabajo, se dará cuenta de que cada característica es única y que da lugar a un drástico aumento de precio. Inversamente, un diseño sencillo podría ser la suma del coste de la pieza en bruto, añadiendo unos minutos de una máquina única con cortadores estándar. Ahora que, gracias a estos ejercicios, ha comprendido que todos los factores del diseño puede influir en el coste de la fabricación.

Ahora que ha hecho la reflexión, veamos los elementos más obvios que generan costes.

Lista de los principales elementos que generan costes en el CNC:

elementos relacionados con los materiales

Selección de materiales:

Esto parece obvio, pero tiene más factores externos de lo que cabría esperar. Un material raro con propiedades avanzadas es, por supuesto, más caro. Sin embargo, un material RÍGIDO es RÍGIDO para la máquina de CNC y requerirá herramientas más avanzadas para cortarlo (recuerde, la herramienta debe ser siempre más dura que la pieza en bruto). Esto dará lugar a un incremento de costes.

Solución: elija siempre el material más abundante y blando que pueda utilizar para su tarea.

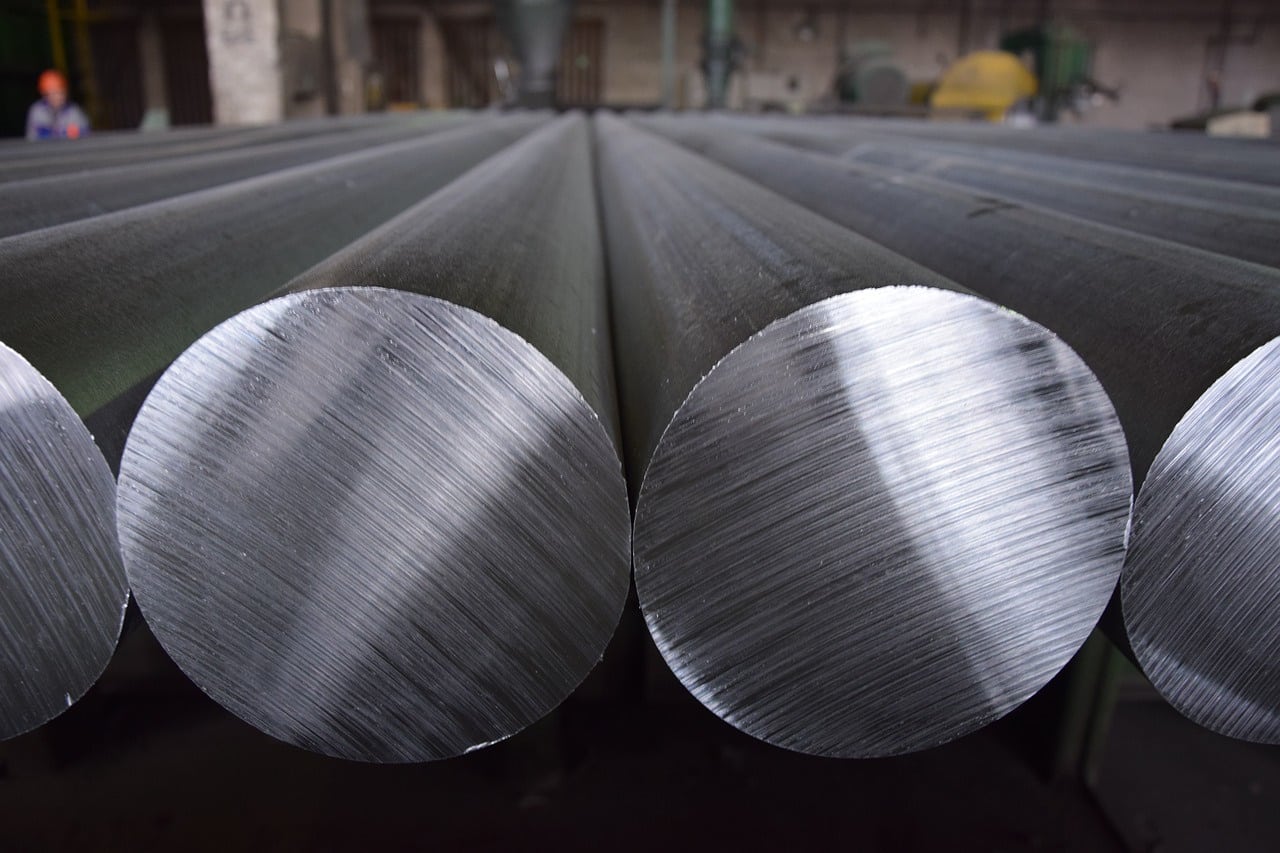

Dimensiones de la pieza en bruto

El punto de partida es un bloque de materia prima (pieza en bruto). Las piezas en bruto llegan en tamaños estándar. Diseñe su pieza para que encaje en una pieza en bruto del material seleccionado. Si su pieza es más grande que la pieza en bruto, el operador empezará a trabajar con una pieza en bruto más grande, lo que podría hacer que hubiera que retirar una ENORME cantidad de material adicional. Recuerde que, normalmente, un lado de la pieza en bruto no puede ser el lateral de su pieza terminada. Hay que eliminar entre 3 y 5 mm de las dimensiones de la pieza en bruto.

Solución: compruebe si la pieza en bruto estándar del diseño encaja correctamente. Si no encaja, piense en la posibilidad de dividir la pieza en dos.

Elementos relacionados con la máquina

Costes de puesta en marcha

Cuando el operador reciba su pieza, tiene que generar la ruta de la herramienta, obtener materia prima, reservar la máquina, hacer un presupuesto, una orden de fabricación... Hay MUCHAS cosas que hacer antes de fabricar la pieza. Nada es gratis, y los costes de puesta en marcha cubren todo el trabajo antes de comenzar la fabricación.

Solución: pedir una cantidad más grande para repartir los costes de puesta en marcha en un lote más amplio.

Número de ejes necesarios

Las máquinas CNC tienen todo tipo de formas y tamaños, pero un buen principio es que cuanto más compleja, más cara. Por tanto, al reducir el número de ejes que se requieren para fresar su pieza, reducirá el coste de fabricación, sencillamente porque el precio por minuto de esta máquina será inferior. Además, las máquinas menos avanzadas tienden a ser más comunes y llevan más tiempo en uso. Hay más competencia y menos urgencia en la devolución de los préstamos solicitados por la compra, lo que reducirá los costes.

Solución: diseñe piezas más sencillas Si no puede hacerlo, divídalas en varias piezas y móntelas después.

Número de operaciones necesarias

El término de «operación», muy ambiguo, se refiere a lo que la máquina no puede hacer automáticamente. Esto se puede referir a

- mover la pieza manualmente, dentro de la máquina, para permitir el fresado de una característica especial de diseño

- establecer una herramienta concreta que no sea un elemento del conjunto normal de herramientas

- tener que cambiar su pieza a otra máquina para hacer una característica concreta

Las operaciones llevan tiempo y también pueden generar errores, como tolerancias imprecisas. Estos errores dan lugar al rechazo de piezas. Por tanto, el fabricante tenderá a cobrar más por si se producen errores durante los procesos que implican varias operaciones.

Solución: diseñe la pieza para fabricarla en una única operación en una única máquina. Si no puede hacerlo, divida la pieza en dos, haciendo que cada pieza se pueda fabricar en un único proceso.

Herramientas utilizadas

Las máquinas de fresado CNC tienen un número fijo de conjuntos de herramientas. La máquina más antigua/pequeña solo tendrá una herramienta, como el torno manual con el que aprendí mis primeras lecciones sobre fresado en la universidad. Las máquinas modernas tienen torretas con una docena de herramientas, o más. El brazo robótico llega y obtiene la herramienta necesaria para el trabajo en la torreta.

Sin embargo, el conjunto de herramientas tiende a ser estándar y tiene un tamaño limitado. Si necesita demasiadas herramientas o alguna herramienta extraña para la tarea, el operador deberá instalar las herramientas en la máquina y reprogramarla. Gracias a ello, sabrá si el número de ranura de torreta XYZ puede adaptarse a sus herramientas exóticas. Es posible que tenga que encargar esta herramienta en su nombre.

Este es un proceso largo, complejo y normalmente innecesario, siempre que reflexione adecuadamente sobre el diseño.

Solución: averigüe qué herramientas estándar existen e intente ceñirse a ellas. Céntrese en la relación profundidad-diámetro, porque las herramientas pequeñas que permiten cortes refinados tienden a ser las más cortas.

Diámetro de la herramienta utilizada

Del mismo modo, cuando el tiempo es fundamental, y dado que las herramientas pequeñas son frágiles, opte por herramientas grandes (es decir, esto significa también centrarse en el diseño de características grandes) siempre que sea posible y dentro de las dimensiones de herramientas grandes normales. Esto exige una cierta investigación y puede no ser útil para una sola pieza. Pero en lo que se refiere a la fabricación masiva, esto puede suponer una gran diferencia, porque todos los elementos pequeños se van sumando rápidamente y pueden acabar con la productividad, el mantenimiento/tiempos de parada, y la tasa de rechazos.

Elementos relacionados con el diseño

Retire únicamente lo necesario

Como se ha indicado anteriormente, el fresado CNC es un proceso SUSTRACTIVO. Su coste depende de la cantidad de material que se retire de una pieza en bruto. Intente cumplir su objetivo de diseño, retirando la mínima cantidad de material posible. Suponga que el peso y la accesibilidad no son una preocupación y que cumple su objetivo de diseño. En ese caso, no hay razón para retirar más material de la pieza en bruto de lo que sea estrictamente necesario. Dado que la mayoría de los diseñadores piensan de forma ADITIVA, esto dará lugar a unos sorprendentes resultados de diseño pero aumentará drásticamente sus costes de fabricación.

Solución: empiece con la pieza en bruto y retire únicamente lo imprescindible para conseguir su objetivo.

Forma libre o forma normalizada:

Esquina convexas

No hay ningún cortador que corte directamente una esquina convexa. Esto significa que la máquina de mecanizado tiene que recorrer UN MONTÓN de rutas diminutas para crear la impresión de una esquina convexa. Digo «impresión» porque, salvo que se suavice la esquina en una operación posterior, la fresa CNC siempre dejará un patrón en escalera en ese tipo de características. Otra opción es que el operador CNC haga un bisel en un procedimiento único

Esquinas en las oquedades internas redondeadas.

Al igual que las esquinas convexas, ningún cortador puede hacer una oquedad perfectamente cuadrada en una sola operación. El cortador gira y cuando gira una pieza, su radio de rotación es redondo, no cuadrado. Por eso, lo más fácil es dejar el radio igual al diámetro de la herramienta que va a crear la oquedad. Esto depende de su tamaño.

Características pequeñas/frágiles:

el cortador giratorio gira rápidamente. Pero rápidamente de verdad. Debido a ello, puede cortar elementos frágiles y pequeños, sobre todo si no están conectados a nada. Aun así, es posible fresar características diminutas, pero para ello se requiere un cortador pequeño y una ruta de fresado mucho más afinada. Si la característica se rompe, habrá que rehacer todas las piezas, lo que hará que el coste general aumente.

Cara de sujeción

No sé si lo han observado, pero es más difícil sujetar un objeto de forma orgánica que uno con una forma normalizada. Si diseña una pieza con pocas formas normalizadas, será difícil sujetarla a la máquina. Es probable que hay que fresar unas fijaciones específicas para sujetar la pieza a la máquina (este tema se llama «diseño de plantillas y accesorios»).

Esta opción puede ser útil cuando se fabrican veinte mil piezas. No tiene sentido financiero, sin embargo, si se van a fabricar solo tres piezas.

Solución: trabaje en la medida de lo posible con formas normales, con características que se puedan fabricar fácilmente con cortadores estándar.

Características anómalas

Diámetros de orificios/profundidad de orificios

Cuando visite la tienda DIY, observará que las puntas de taladro tienen un diámetro y longitud estándar. ¿Sabe? Pasa lo mismo con los cortadores CNC. Por tanto, si lo que busca es un orificio de un diámetro de 12,724896 mm, no espere que el operador encuentre una herramienta que haga un taladro de 12,724896 mm en un solo paso. En primer lugar, la tolerancia de la máquina no permitirá alcanzar este nivel de tolerancia (trataremos esto más tarde). En segundo lugar, probablemente tendrá que taladrar un orificio de 12 mm. Después, puede introducir un cortador dentro del orificio para rectificarlo y adaptarlo a la medida anómala. Esto se complica aun más cuando el orificio es especialmente profundo.

En pocas palabras, es mejor ceñirse al diámetro estándar y a la relación diámetro-longitud. Esto es útil para todos.

Roscas singulares

En línea con los orificios anómalos, las dimensiones se convierten en roscas singulares. Los cortadores específicos taladrarán una rosca dentro del orificio de una sola pasada. Esto es un proceso sencillo, rápido y preciso. Pero cuando se pide una rosca personalizada, la cosa cambia radicalmente. Es posible que haya que fabricar un cortador específico para la operación.

No hace falta decir que el precio será también muy especial.

Áreas inalcanzables

En la misma línea que el párrafo anterior sobre la accesibilidad de la herramienta, intente que todas las características estén al alcance del cortador, teniendo presentes su diámetro y longitud estándar. Siempre será más económico montar dos piezas fáciles de fabricar que hacer una única pieza muy compleja.

Tolerancia

Como en la vida, en el mundo del mecanizado CNC, la perfección no existe. Una pieza nunca será exactamente del tamaño especificado en el plano técnico.

Las tolerancias son la desviación que el diseñador considera aceptable, sin comprometer la funcionalidad de la pieza fabricada. ¿El radio tiene que ser de 10 mm, 10,1 mm, 10,11 m, 10,1111 mm? ¿Sería un problema que tuviera un radio de 10,12 mm o 9,999mm?

Es usted quien debe decidirlo, pero tenga en cuenta que cuanto mayor sea la precisión, mayor será la complejidad y, en consecuencia, más cara será la pieza. Hay un estándar de tolerancia para el mecanizado CNC (ISO 2768, por ejemplo). Si no aporta ninguna información específica, el operador valorará si las tolerancias que se buscan cumplen las normas vigentes en su región. Esto se aplica a las dimensiones, pero también a las dimensiones entre las características individuales (por ejemplo, el espacio entre los orificios o la concentricidad de varios orificios).

Si necesita absolutamente una tolerancia más ajustada, indíquelo claramente, pero asegúrese de que responda a una necesidad real, porque el precio de la pieza se podría disparar. En el extremo opuesto, si se admiten tolerancias muy amplias (más amplias que el estándar en el que trabaja), también hay que indicarlo. De esta forma, el operador no rechaza una pieza en la fase de control de calidad debido a esta variable.

Acabado superficial

Por último, aunque igualmente importante, está el acabado superficial. El acabado superficial es el aspecto de la superficie de una cara determinada de la pieza. Puede ser bruto, recién salido de la fundición o la pieza en bruto que se pule con acabado espejo, y cualquier punto intermedio.

Las superficies se pueden serrar, lijar, granallar, pulir, pintar, revestir, etc. En el contexto del mecanizado CNC, la superficie se deja en bruto desde el último recorrido de herramienta que ha fresado la superficie. Significa que puede ver o palpar con los dedos las marcas de la herramienta. Cuanto más áspero sea el acabado superficial, más económico; cuanto más liso, más caro.

Especifique lo que se necesita, de conformidad con su necesidad, optando a acabados más bastos en las caras donde no se requiere un acabado más fino para mantener los precios ajustados.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos