Fabricación con material compuesto

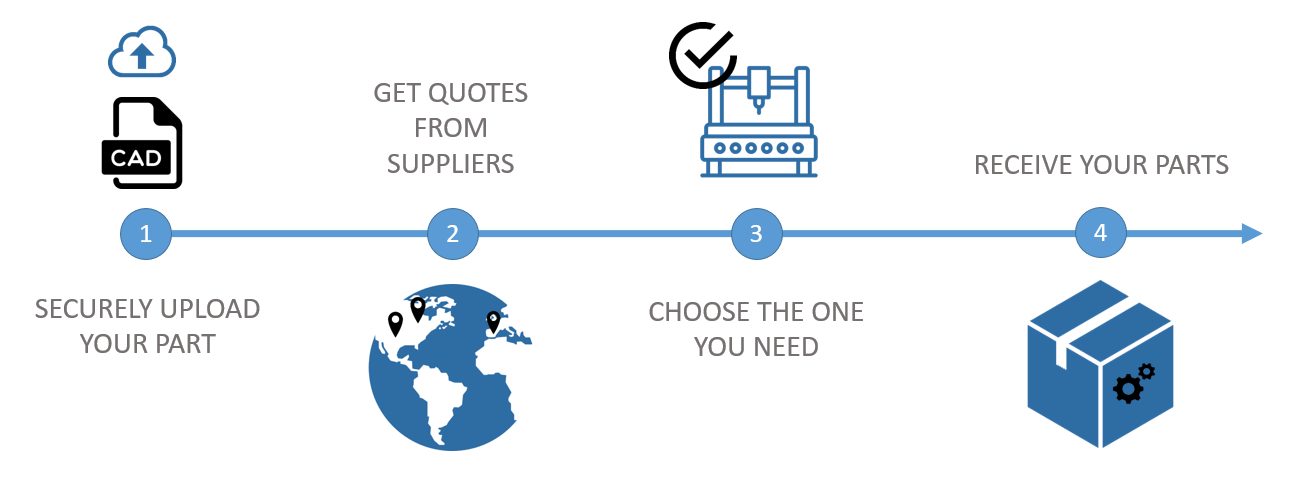

Cargue su diseño, consiga un presupuesto para su fabricación con materiales compuestos, elija un fabricante y reciba sus piezas.

PAGOS SEGUROS

Con tarjeta bancaria u orden de pedido

![]()

![]()

![]()

![]()

![]()

PI PROTEGIDA

Sus datos están seguros con nosotros. Use su propio contrato de confidencialidad

PRESUPUESTO INSTANTÁNEO

Para servicios de Impresión 3D y Mecanizado CNC, reciba un presupuesto en unos segundos.

Fabricación con material compuesto con 3DEXPERIENCE Make

Desde tableros contrachapados hasta alas de aviones, los materiales compuestos están en todas partes en nuestra sociedad moderna y van sustituyendo los materiales tradicionales, como la madera o el metal.

Durante miles de años, los seres humanos han combinado distintos materiales para crear algo más duradero, flexible y capaz que sus componentes por separado.

La fabricación con materiales compuestos se remonta a la forma tradicional de fabricar ladrillos, con briznas de paja en la arcilla o barro húmedos, que acortaban el tiempo de secado y conseguían un ladrillo con un acabado más resistente. Las barras de refuerzo metálica de las estructuras de hormigón cumplen en esencia la misma función. El hormigón, el segundo material más usado en el mundo después del agua, es en sí un material compuesto de piedras sueltas y cemento.

El motivo primordial para fabricar materiales compuestos es su resistencia superior, como en los anteriores ejemplos, pero no es el único. Por ejemplo, un material compuesto puede ser más barato, ligero, resistente al calor y al agua, más rígido, mejor conductor o una combinación de todas estas características.

Los materiales compuestos modernos se han diseñado para satisfacer necesidades específicas y se utilizan habitualmente en industrias como la aeroespacial, de la automoción, defensa, naval, de dispositivos médicos o equipamiento deportivo.

Entre los ejemplos más frecuentes, la madera reconstruida, fibra de carbono, fibra de vidrio, plásticos reforzados con fibra y cerámicas avanzadas. La lista de materiales compuestos crece continuamente, a medida que los investigadores experimentan con distintas combinaciones de materiales y desarrollan nuevas variantes, procesos y aplicaciones.

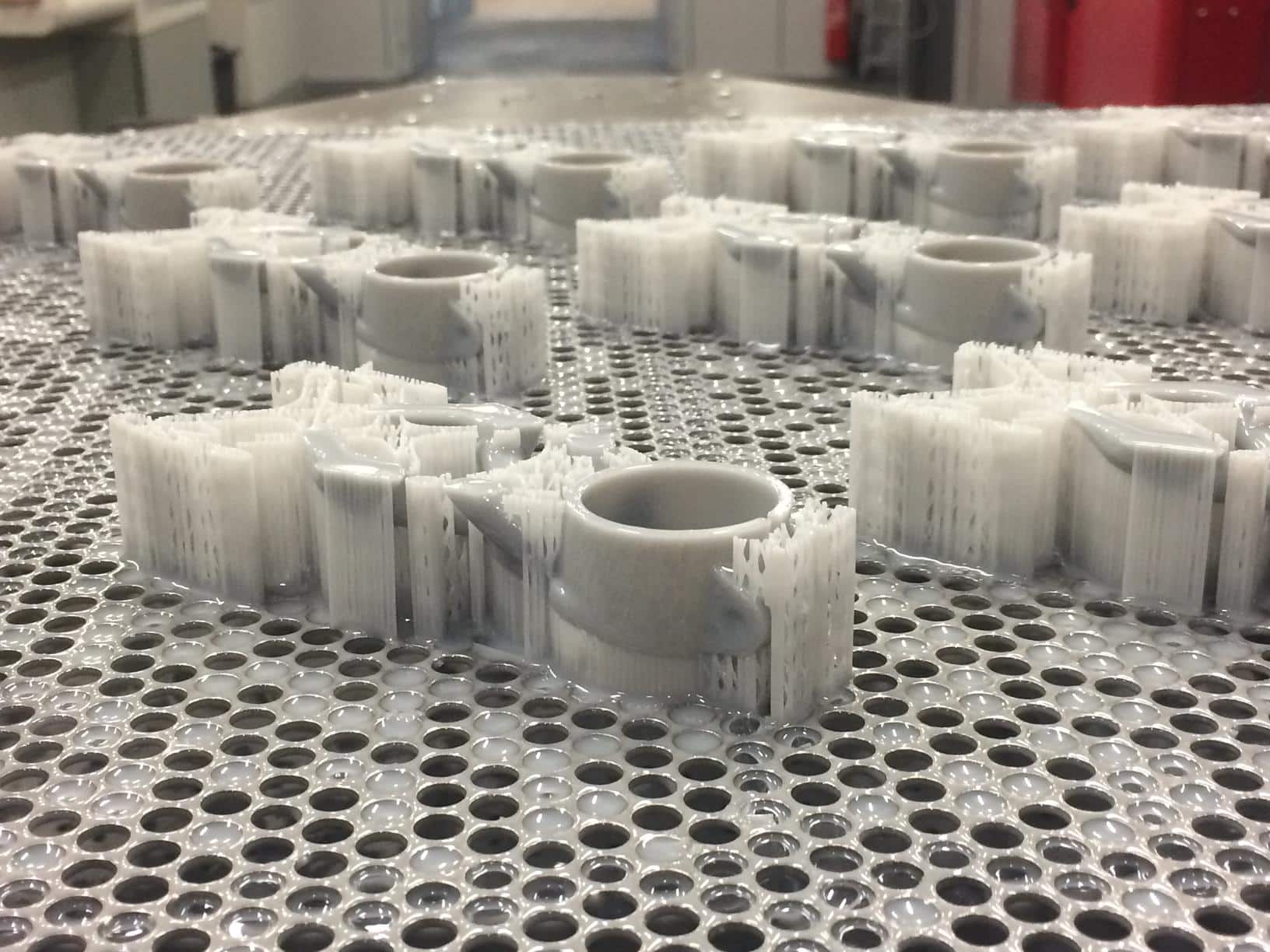

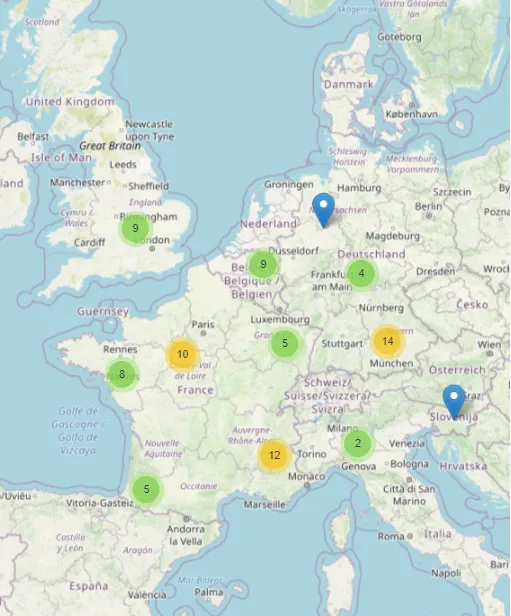

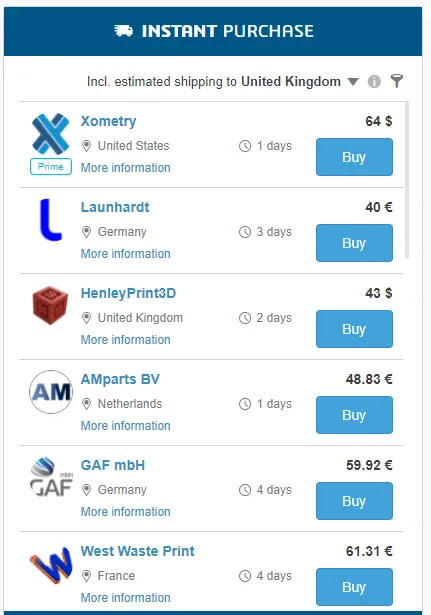

En 3DEXPERIENCE Make, ofrecemos opciones de fabricación con materiales compuestos con diversos procesos, como la impresión 3D, el servicio de mecanizado CNC , servicio de corte por láser y servicio de moldeo por inyección. 3DEXPERIENCE Make es una plataforma de fabricación bajo demanda, que conecta a diseñadores o ingenieros con proveedores de servicio industriales. Nuestros proveedores de servicios están principalmente basados en Norteamérica (Estados Unidos y Canadá) y Europa (Reino Unido, Francia, Países Bajos, Alemania, etc.

Gracias a nuestro potente algoritmo, en cuestión de segundos puede obtener un presupuesto para su proyecto de materiales compuestos de docenas de proveedores de servicios de fabricación.

Nuestra red de proveedores de servicios de fabricación con materiales compuestos

Estados Unidos

Canadá

Reino Unido

Francia

Alemania

Países Bajos

y muchos otros...

Servicio de fabricación online: ¿cómo funciona?

Materiales compuestos disponibles con nuestros proveedores de servicio

Materiales compuestos para procesos de impresión 3D

- Plástico con fibra de vidrio

- Plástico con kevlar

- ABS con fibra de carbono

- Yeso

- PA GF

- PA Aluminio

- PA fibra de carbono

- Plástico con fibra de carbono

- PLA madera

- PLA cobre

- Plástico reforzado con fibras

- Plástico con fibra de vidrio

Materiales compuestos para procesos de mecanizado CNC

- PC GF

- PA GF

Materiales compuestos para procesos de corte, moldeo y conformado

- PA GF

¿Cuáles son los procesos de fabricación de materiales compuestos disponibles en 3DEXPERIENCE Make?

Impresión 3D - Fabricación aditiva

FDM, SLS, MJF, BJ, SLA...

Corte

Corte por láser, corte por chorro de agua, cuchilla

Mecanizado CNC - Sustracción

Fresado, torneado y electroerosión

Conformado

Chapa metálica, extrusión, conformado, estampación

Funciones prácticas para usted

La función Comprobar y reparar o Comprobación de la geometría es una función que le ayudará a entender el problema de geometría de la pieza y repararla en directo y online.

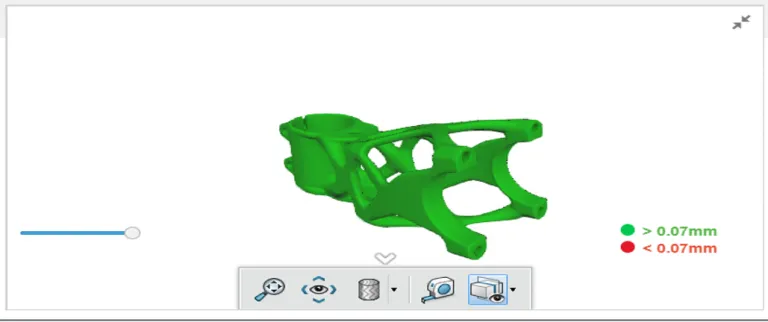

Comprobar y reparar

La función Comprobar y reparar o Comprobación de la geometría es una función que le ayudará a entender el problema de geometría de la pieza y repararla en directo y online.

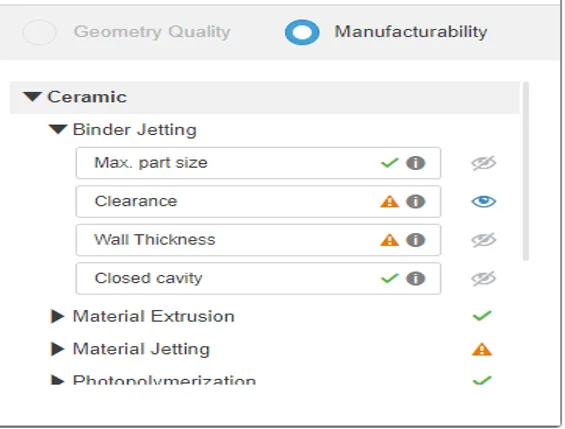

Comprobación de la viabilidad de fabricación

Esta función está disponible solo para el servicio de impresión 3D. Le ayudará a comprobar la viabilidad de fabricación de su pieza, según los materiales y el proceso.

Motor de presupuestos instantáneos

Reciba varios presupuestos en cuestión de segundos, gracias a nuestro motor de presupuestos instantáneos.

¿Qué es un material compuesto?

Los materiales compuestos se consiguen mediante la unión de dos o más materiales cuyas fortalezas y debilidades se complementan. Esto suele incluir una sustancia de unión, denominada «matriz», y un material de refuerzo que, cuando se combina, ofrece propiedades superiores que cualquiera de sus componentes individuales.

Aunque muchos son artificiales, también hay muchos materiales compuestos naturales, como la madera, que combina fibras de celulosa en una matriz de lignina.

La mayoría de los materiales compuestos se crean con una mezcla de materiales húmedos que se endurecen o asientan con el tiempo. Este proceso puede tardar horas o semanas.

La matriz y el refuerzo se distinguen claramente en el material compuesto final. Esta característica es lo que diferencia los materiales compuestos de los compuestos químicos, las soluciones o las mezclas.

La combinación de distintos materiales y volúmenes modifica la sinergia ampliada entre ellos y permite que los científicos optimicen con precisión un material compuesto para resolver un problema concreto.

A pesar de su coste, a menudo elevado, los materiales compuestos reforzados con fibras se utilizan cada vez más en las aplicaciones de alto rendimiento, debido a la relación fuerza-peso que ofrecen. Son capaces de soportar los exigentes requisitos y presiones de carga a las que se someten las estructuras aeroespaciales, los barcos y sus cascos, cuadros de bicicletas y los chasis monocasco de los coches de carreras.

El Boeing 787 Dreamliner y el Airbus A350 tienen unos armazones, fuselajes, alas y timones fabricados en gran medida con materiales compuestos.

Los materiales compuestos siguen sustituyendo la madera y el metal en muchos artículos de deporte, incluyendo raquetas de tenis, bates de béisbol, palos de golf, palos de hockey, remos, cañas de pescar y todo tipo de tableros y soportes.

Los procesos de fabricación que se emplean para crear fibras de vidrio y de carbono son cruciales para comprender la fabricación con materiales compuestos moderna.

La fibra de carbono se elabora con polímeros orgánicos de entre 5 y 10 micrómetros de ancho (aproximadamente, entre 0,005 y 0,1 mm). Los ingredientes exactos de las fibras suelen depender del fabricante y la marca, pero la mayoría contienen polímeros orgánicos.

1. Las materias primas se hilan y estiran hasta fabricar cuerdas fibrosas de moléculas que se mantienen unidas mediante átomos de carbono.

2. Estas tiras se lavan y estabilizan con sustancias químicas.

3. Las fibras se calientan a unos 300º, lo que hace que las moléculas de carbono se unan entre sí. Este proceso, denominado carbonización, concentra y depura el carbono y asegura una ratio resistencia-volumen muy elevada.

4. La superficie de las fibras se trata, para oxidarlas y mejorar las propiedades de la unión.

5. A continuación, las fibras de carbono se enrollan en bobinas y se cargan en máquinas de hilar para convertir las fibras en hilos de distintos grosores que luego se transforman en tejidos. Las tiras o láminas de este tejido suelen impregnarse de resina y se dejan secar. También se pueden prensar las fibras sueltas con un polímero plástico, mediante la aplicación de calor, presión o vacío, para formar un material compuesto.

La fibra de vidrio se fabrica con arena de sílice y otros ingredientes, como piedra caliza y carbonato sódico para reducir la temperatura de fusión y controlar otras propiedades.

- Las materias primas se funden en un horno de temperatura controlada.

- La mezcla fundida resultante se dirige por un canal hasta una máquina que le da forma de canicas pequeñas.

- Estas canicas se deben inspeccionar para determinar si presentan alguna impureza, antes de volver a fundirlas.

- El vidrio fundido se envía por unas hileras metálicas cubiertas con orificios diminutos.

- La fuerza centrífuga hace que el vidrio fundido salga por los orificios en forma de filamentos finos. Estos filamentos pueden dejarse tal cual o tejerse para formar una fibra continua y larga.

En la fabricación de materiales compuestos se utilizan diversas técnicas, y el método elegido dependerá de la aplicación que se le vaya a dar. Otros factores que influyen en la decisión son el coste de materiales y equipos y el número de artículos que se va a fabricar.

Las propiedades del artículo terminado estarán determinadas por las propiedades de los materiales componentes y por cómo se combinan la matriz y el refuerzo.

Los procesos de fabricación con materiales compuestos incluyen:

- Moldeo a mano: el material de refuerzo so pone en un molde y la sustancia de la matriz se aplica con brocha, rodillo o pistola pulverizadora. El molde se puede dejar abierto o cerrado y se deja para que se endurezca. Este proceso manual es relativamente económico y se utiliza ampliamente para las producciones personalizadas de volúmenes reducidos.

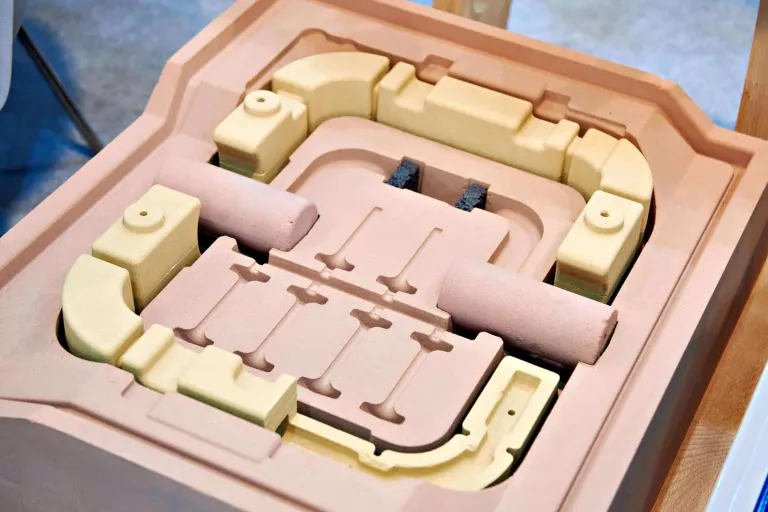

- Moldeo con transferencia de resinas (RTM): se colocan láminas de material de refuerzo en un molde, que después se cierra en una prensa calefactada. La matriz líquida se premezcla con un catalizador de endurecimiento y se inyecta bajo presión en el molde a través de canales reducidos, y se deja endurecer. A veces se utiliza un vacío para mejorar el flujo de la matriz (moldeo con transferencia de resinas asistida por vacío). Este proceso es perfecto para producciones de un volumen medio y requiere equipo especializado.

- Moldeo por inyección-reacción: se pulverizan una resina y un catalizador de endurecimiento en un molde, en dos chorros. También se puede aplicar mediante robots programables que pulverizan la mezcla directamente en láminas de materiales de refuerzo preformadas colocadas en un molde. Los sistemas automatizados ayudan a que este proceso sea más eficiente y preciso.

- Infusión de película de resina (RFI): una película de resina con textura de gel se distribuye en láminas de material de refuerzo preformado. Se aplican calor y presión, de forma que la resina se licua y une el material compuesto.

- Moldeo por inyección: una combinación premezclada de fibra de vidrio triturada y resina, conocida como compuesto para moldeo en masa (BMC), se introduce a presión en un molde calentado. Se licua y llena el molde; a continuación, se enfría, y cuando está endurecido, la pieza se expulsa. Este proceso se puede usar para una producción de gran volumen.

- Moldeo por compresión: se unen láminas de resina y fibras cortadas bajo presión. Cuando están perfectamente combinadas, se vuelven a calentar y se aplica el molde de metal bajo presión. El material compuesto de fibra de vidrio adopta la forma del molde, se endurece y se expulsa. Con cada lámina se pueden obtener varias piezas, y con el equipamiento adecuado, es posible automatizar el proceso, lo que hace que sea perfecto para la fabricación a gran volumen.

- Pultrusión: se extrae una malla de fibra de refuerzo a través de un baño de resina calentado y se guía por un molde calefactado que le da la forma requerida. A continuación se enfría el material compuesto, se endurece y la lámina larga se corta en piezas individuales.

- Extrusión: las preparaciones de fibra largas de fibra de vidrio o de carbono se pueden premezclar con un termoplástico especializado y forzarlo a través de un molde a presión. Esto crea una forma continua que se puede endurecer y cortar a distintas longitudes. La extrusión se usa generalmente para fabricar plástico pero se ha desarrollado más recientemente para usarla con materiales compuestos.

- Relación fuerza-peso: los materiales compuestos suelen tener una relación fuerza-peso superior a la de los materiales tradicionales, como madera, metálico o plástico.

- Flexibilidad de diseño: los materiales compuestos pueden adoptar formas y geometrías complejas con la misma facilidad que unas formas sencillas, a menudo de una pieza y se pueden acabar de formas diferentes.

- Viabilidad de fabricación: los materiales compuestos llegan en distintos tamaños y espesores y suelen ser fáciles de trabajar. Pueden conformarse con una forma próxima a la forma final del objeto, así que requieren un conformado o acabado mínimo con respecto a materiales como el metal.

- Versatilidad: hay muchos materiales compuestos, cada uno con sus propiedades y características. Es más, unos cambios relativamente menores en las materias primas utilizadas o el proceso de fabricación puede cambiar el comportamiento del material compuesto y sus aplicaciones potenciales.

- Aislantes: muchos materiales compuestos no conducen el calor ni el frío, lo que hace que sean ideal para una protección frente a incendios y explosiones y aplicaciones a temperaturas por debajo de 0º.

- Durabilidad: la mayoría de los materiales compuestos son resistentes al agua, sustancias químicas y otras formas de corrosión, lo que hace que sean ideales para un uso en exteriores o entornos difíciles.

- Isotrópico: los materiales compuestos no tienen grano, así que no se separan, a diferencia de la madera.

- Coste: las materias primas, el proceso de fabricación y las herramientas que se utilizan para los materiales compuestos pueden ser caros.

- Fragilidad: los materiales compuestos pueden ser más quebradizos que otros y, en consecuencia, se pueden dañar más fácilmente.

- Facilidad de reparación: reparar los materiales compuestos es posible, pero puede afectar a su integridad estructural, lleva tiempo y es caro, además de requerir equipamiento especializado.

- Facilidad de reciclaje: los materiales compuestos suelen ser difíciles de reciclar, debido a su estructura y la fusión extrema de la matriz con el refuerzo.

- Inspección: la resistencia de los materiales compuestos hace que identificar los daños estructurales sea más difícil, porque los defectos y las debilidades pueden no ser aparentes en la superficie o estar debajo de esta.

Conozca el resto de materiales para la fabricación

Metal

Aluminio, níquel, acero inoxidable, titanio, etc.

Plástico

ABS, POM (Acetal/Deltin), PEEK, PTFE, HDPE, PEI, PC, PP, etc...

Cera

Soporte de cera, endurecible con UV, etc.

Arena

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos