Moldeo por compresión

Descubra en qué consiste el proceso de moldeo por compresión y su uso en la industria.

Introducción al moldeo por compresión

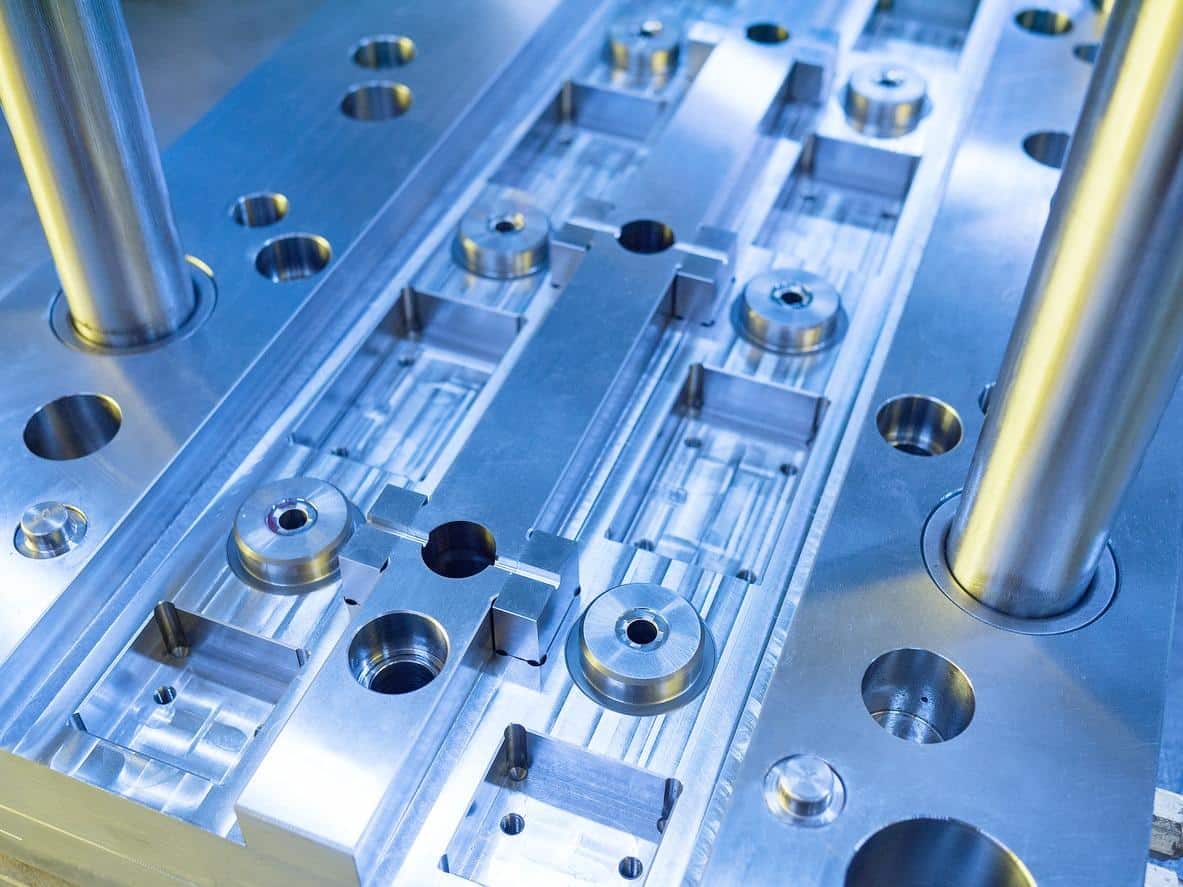

El moldeo por compresión es un proceso de conformación que calienta y ablanda un material plástico para conseguir la forma deseada. Consiste en colocar el material plástico en un molde metálico abierto y calentado, ya sea en forma de gránulos o láminas. A continuación, el molde ablanda el material, forzándolo a ajustarse a la forma del molde mientras se aplica presión y se cierra, lo que permite que tenga lugar la fase de curado. Una vez completada, el operario puede retirar el exceso de material que sobresale del molde, llamado "flashes", para conseguir un buen acabado.

Desarrollado por primera vez para fabricar piezas de composite para aplicaciones de sustitución de metales, el uso típico del moldeo por compresión es hacer piezas planas o moderadamente curvadas de mayor tamaño para la industria del automóvil, incluyendo termoplásticos reforzados con fibra larga (LFT) y termoplásticos reforzados con fibra de vidrio (GMT). Algunas de estas piezas son: capós, guardabarros, palas, alerones y piezas más pequeñas e intrincadas.

Una de las principales ventajas del moldeo por compresión es su capacidad para moldear piezas grandes y relativamente intrincadas, así como para producir formas básicas ultra grandes que de otro modo serían imposibles con las técnicas de extrusión. También es uno de los métodos de menor coste en comparación con el moldeo por transferencia o por inyección. Además, la reducción de residuos es máxima, lo que resulta especialmente beneficioso cuando se trabaja con compuestos caros. Entre los inconvenientes del moldeo por compresión se encuentran la escasa consistencia del producto, la dificultad para controlar los destellos y su falta de idoneidad para determinados tipos de piezas.

El moldeo por compresión puede fabricar a partir de numerosos materiales, como los sistemas de resina de poliéster de fibra de vidrio, como el compuesto de moldeo a granel (BMC) o el compuesto de moldeo en lámina (SMC), las imidas de poliamida (como Torlon), las poliimidas (como Vespel), el sulfuro de polifenileno (PPS), la cetona de éter de poliéster (PEEK), los fenólicos, el éster de vinilo de poliéster termoestable, el epoxi, el ftalato de dialilo (DAP) y las siliconas.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos