Composite

Descubra qué es el Composite, un material de fabricación, y su uso en la industria.

Introducción a los composites

Los materiales composite son una mejor opción que algunos materiales tradicionales por sus propiedades de resistencia, ligereza y precio. El composite es un material creado con dos o más materiales constitutivos. Presentan propiedades físicas y químicas muy diferentes. Cuando se combinan, ofrecen características diferentes de cada componente.

Los científicos clasifican los dos materiales constituyentes en dos categorías: la matriz (aglutinante) y el refuerzo. Un material composite requiere tanto una matriz como un refuerzo. La matriz sirve para soportar el material de refuerzo rodeándolo para mantener su posición relativa. El refuerzo depende de sus propiedades mecánicas y físicas únicas para reforzar las propiedades de la matriz. Esto crea una sinergia mejorada que de otro modo no existiría en los materiales constituyentes individuales. También permite a los diseñadores de productos optimizar la combinación de composites.

Los materiales composite reforzados con fibra se han impuesto en los productos de alto rendimiento por sus propiedades de ligereza y resistencia, a pesar de su coste generalmente elevado. Pueden soportar las exigentes condiciones de carga en diversos artículos. La industria los utiliza en componentes aeroespaciales, cascos de embarcaciones y cascos de barcos, cuadros de bicicletas o carrocerías de coches de carreras. Las cañas de pescar, los tanques de almacenamiento, los paneles de las piscinas y los bates de béisbol también pueden contenerlos. La nueva estructura del Boeing 787, que incluye las alas y el fuselaje, está compuesta en gran parte por composites. Asimismo, están ganando popularidad en el mundo de la cirugía ortopédica.

Materiales composite genéricos

El composite artificial más común es el hormigón, que suele estar compuesto por piedras sueltas (áridos) y unido con una matriz de cemento.

Madera contrachapada

El término "madera contrachapada" tiene su origen en las finas capas conocidas como "chapas" de madera pegadas entre sí. Las láminas de madera contrachapada se encolan con las vetas de la madera giradas hasta 90 grados entre sí para conseguir propiedades de refuerzo. El contrachapado se clasifica como una madera de ingeniería en la familia de los tableros manufacturados e incluye los tableros de fibra de densidad media (MDF) y los tableros de partículas (aglomerados). Los dos componentes composite del contrachapado son láminas de resina y fibra de madera formadas por células de celulosa largas, robustas y finas.

El veteado cruzado, que alterna las vetas, reduce la tendencia de la madera a partirse al clavarse en los bordes y reduce la expansión y la contracción para mejorar la estabilidad dimensional. También proporciona una resistencia más consistente en todas las direcciones de un panel. Para minimizar el alabeo, suele haber un número impar de capas para ayudar al equilibrio. El entrecruzamiento de un número impar de composites también refuerza la resistencia de la madera, de modo que resulta difícil doblarla perpendicularmente a la dirección de la veta de la capa superficial.

Fibra de vidrio

La fibra de vidrio es un tipo común de plástico reforzado con fibra (FRP) reforzado con fibra de vidrio. Las fibras de vidrio se incrustan en el material, ya sea disponiéndolas esporádicamente, comprimiéndolas en una lámina plana o entrelazándolas en un tejido. La matriz de plástico es una matriz de polímero termoestable (epoxi, resina de poliéster o éster de vinilo) o un termoplástico. La fibra de vidrio es una alternativa más económica y flexible que la fibra de carbono. Asimismo, es más resistente que muchos metales y puede moldearse en formas complejas.

La fibra de vidrio se utiliza en un amplio abanico de aplicaciones, como aviones, automóviles, bañeras y cerramientos, barcos, moldes, revestimientos, revestimientos de puertas exteriores, jacuzzis, tuberías, tejados, fosas sépticas, tablas de surf, piscinas y depósitos de agua. La fibra de vidrio se denomina a veces plástico reforzado con fibra de vidrio (GRP), plástico reforzado con fibra de vidrio (GFRP) o GFK (del alemán: Glasfaserverstärkter Kunststoff). Es importante distinguir entre la fibra de vidrio y el plástico reforzado con fibra, ya que a veces las propias fibras de vidrio pueden llamarse "fibra de vidrio".

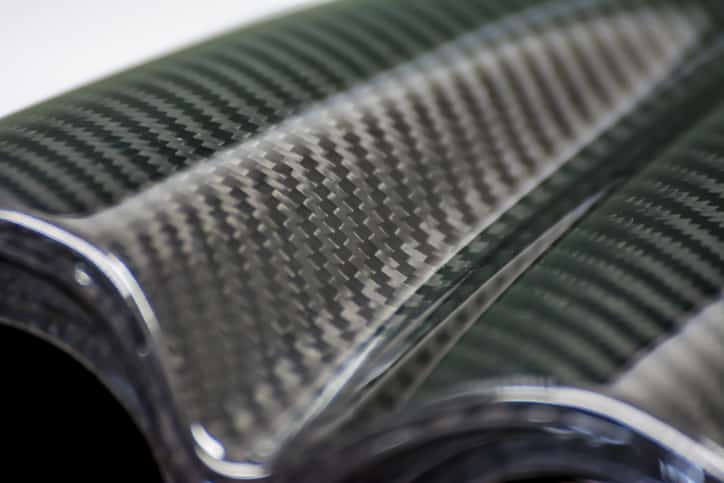

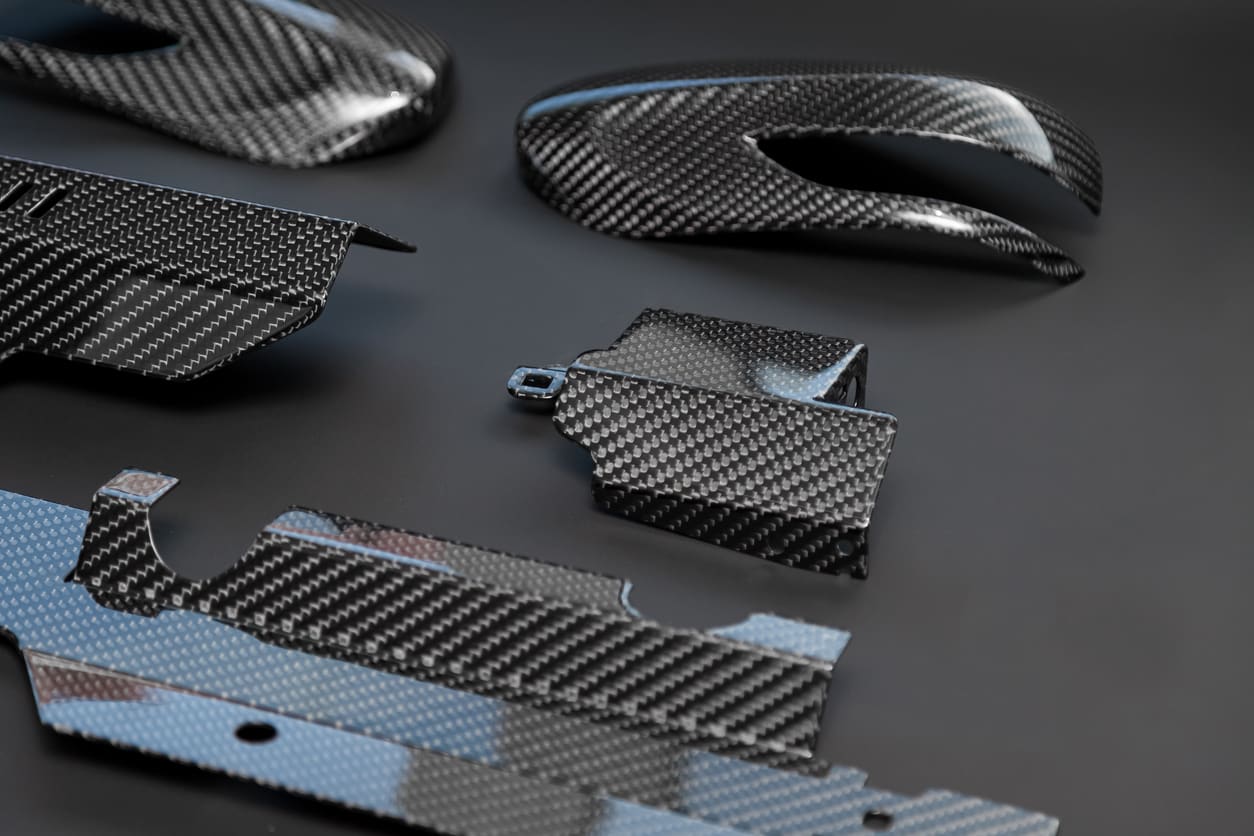

Fibra de carbono

La fibra de carbono es un plástico reforzado con fibra extremadamente fuerte y ligero compuesto por fibras de carbono. Aunque tiende a ser costoso, se aplica generalmente a las industrias que requieren una alta relación resistencia-peso y rigidez, como la aeroespacial, la automoción, la ingeniería civil y los artículos deportivos. Cada vez más, su aplicación avanza en diversas aplicaciones técnicas y de consumo. El aglutinante de la fibra de carbono suele ser una resina termoestable, como la epoxi, pero también pueden ser polímeros termoplásticos, como el poliéster, el éster de vinilo o el nailon.

El composite también puede contener otras fibras, como aramida (Kevlar, Twaron), aluminio, polietileno de peso molecular ultra alto (UHMWPE), fibras de vidrio y fibra de carbono. La fibra de carbono se denomina a veces polímero reforzado con grafito o polímero reforzado con fibra de grafito. Otros nombres comunes son Plástico Reforzado con Fibra de Carbono o Termoplástico Reforzado con Fibra de Carbono (CFRP, CRP, CFRTP) o, a menudo, fibra de carbono, composite de carbono o incluso carbono.

Materiales composite para procesos de impresión 3D

Algunos fabricantes de impresoras 3D tienden a desarrollar materiales composite con una marca específica.

El material Alumide es una mezcla de poliamida y una cantidad muy baja de polvo de aluminio gris. La sinterización por láser es la técnica utilizada para crear modelos complejos, conceptuales, funcionales o en serie, fuertes y relativamente rígidos. Los modelos fabricados con Alumide también pueden absorber pequeños impactos y resistir cierta presión en condiciones de flexión. Es ideal para los diseñadores noveles que buscan asequibilidad, máxima libertad de diseño y mayor capacidad de impresión. Además, ofrece una mayor rigidez que la que ofrecería la poliamida por sí misma y presenta un aspecto de aluminio. La superficie es ligeramente porosa, con un aspecto arenoso y granulado, y puede acabarse en su estado natural gris mate o teñirse con varios colores.

El nylon reforzado con fibra permite imprimir en 3D piezas de ingeniería tan resistentes como el aluminio a costa del plástico. Está diseñado específicamente con la resistencia del aluminio y tiene una relación resistencia-peso superior a la del aluminio 6061-T6, siendo hasta 27 veces más rígido y 24 veces más fuerte que el ABS. El nylon reforzado con fibra permite a los usuarios optimizar sus piezas impresas de producción de uso final, especialmente prototipos funcionales, pruebas, piezas estructurales, plantillas, accesorios y herramientas, centrándose en la fuerza, la rigidez y la resistencia al peso y a la temperatura. No es adecuado para piezas pequeñas con diseños intrincados.

La arenisca a todo color produce modelos y esculturas fotorrealistas a todo color y es especialmente adecuada para modelos arquitectónicos, esculturas realistas, regalos y recuerdos, y bellas artes. Está hecha esencialmente de yeso e incorpora una textura coloreada en la superficie. La fragilidad del material restringe su aplicación como piezas funcionales o de diseño intrincado. Este material de arenisca se denomina a veces multicolor.

Reciba múltiples presupuestos para sus piezas en cuestión de segundos

Obtenga varios presupuestos para sus piezas en segundos