Réduire le coût de l'usinage CNC

Vous voulez donc savoir comment réduire le coût des pièces usinées par CNC ?

Introduction : Facile = bon marché !

Vous voulez savoir comment réduire le coût des pièces usinées par usinage CNC ?

C’est facile. Concevez-la en respectant les règles et les limites du processus de fabrication. Point final.

Pas assez clair ? OK, alors…

Les facteurs de coût de l’usinage CNC sont

1) Utilisation de la machine

2) Utilisation du matériau

Les deux dépendent de votre conception. Réduisez-les, et vous réduisez le coût. Point final.

Ce n’est toujours pas assez clair. OK, alors…

Ce qui est facile à fabriquer est bon marché, alors concevez une pièce facile à fabriquer et elle sera bon marché.

Votre conception représente l’élément majeur du coût de fabrication. C’est la seule variable de l’équation que vous pouvez influencer. Je décrirai les facteurs de coût ci-dessous afin que vous puissiez apprendre à les réduire pour votre pièce usinée dès la planche à dessin.

En améliorant chacun de ces attributs (et ils sont nombreux), votre pièce sera moins chère à produire et l’opérateur de la machine vous aimera d’autant plus.

Mais, tout d’abord, si vous posez cette question, nous devrions commencer par redéfinir ce qu’est l’usinage CNC. Cela nous aidera à mieux comprendre le reste.

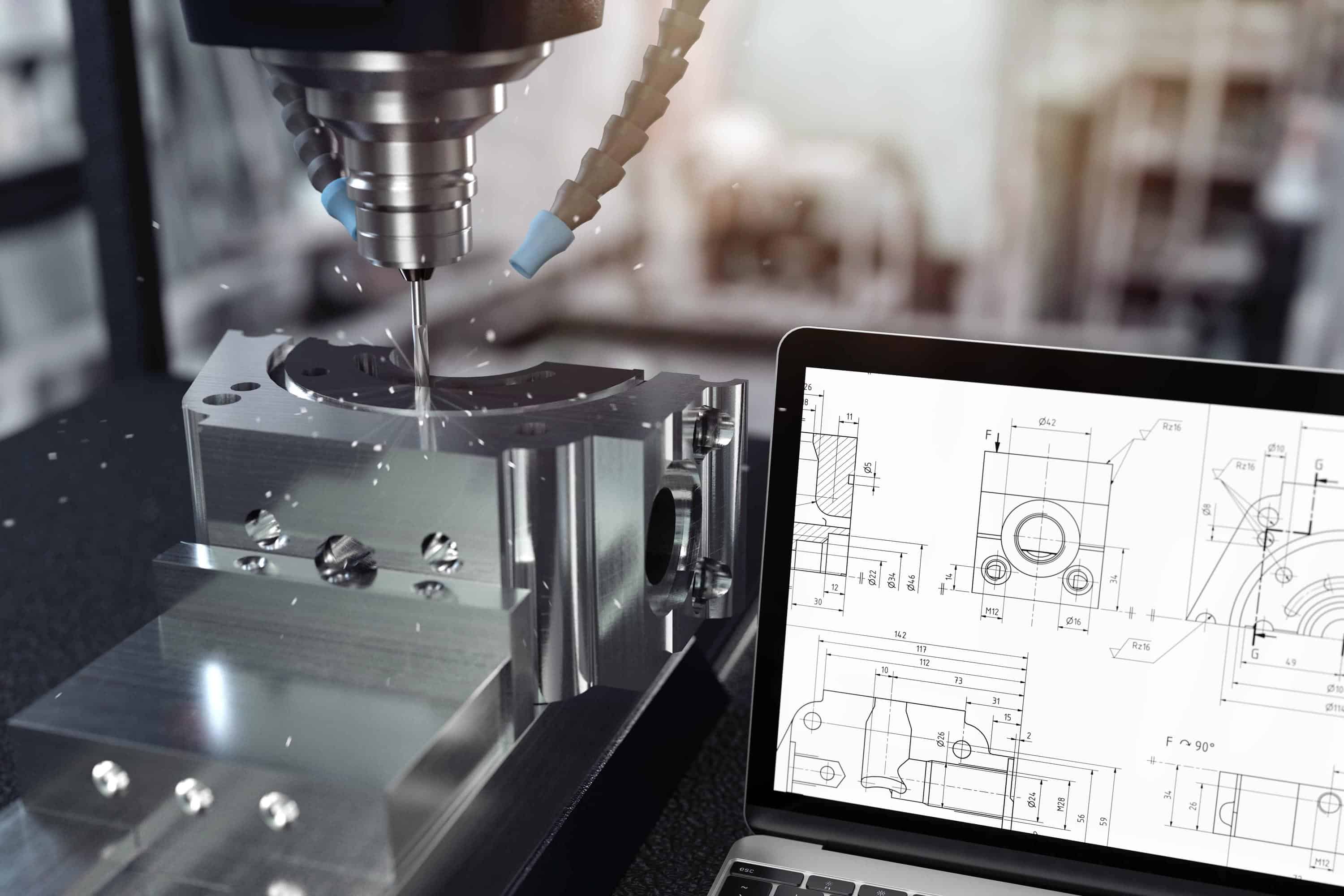

Qu’est-ce que l’usinage CNC ?

Un procédé de fabrication soustractive

L’usinage CNC est un procédé de fabrication soustractive, par opposition à un procédé de fabrication additive.

- Cela signifie que vous fabriquez un objet en enlevant de la matière d’un bloc solide. En ce sens, c’est comme sculpter une pierre.

- Percer un trou dans un mur

- Creuser un tunnel dans le sol

- Prendre des morceaux de tiramisu avec une cuillère.

Vous enlevez de la matière.

Dans un procédé de fabrication ADDITIVE, vous ajoutez des choses, comme un ouvrier du bâtiment qui construit un mur avec des briques.

Pour effectuer un travail SOUSTRACTIF, vous avez besoin de trois choses

- Un matériau brut non façonné. C’est ce qu’on appelle une ébauche.

- Un objet plus dur que l’ébauche pour vous aider à enlever de la matière. On l’appelle l’OUTIL.

- Quelque chose pour déplacer l’outil vers le matériau ou le matériau vers l’outil.

Un peu de lexiques

Revenons à la CNC,

Pour le fraisage CNC, l’outil est une fraise rotative. Un bras de robot se déplace autour de cette fraise rotative. Lorsque la fraise rotative rencontre l’ébauche fixe, elle enlève de la matière de l’ébauche. Facile, n’est-ce pas ?

Pour le tournage CNC, l’outil est une fraise fixe déplacée par un bras de robot, et le flan tourne sur un axe. Lorsque la fraise fixe rencontre le flan en rotation, elle enlève de la matière. C’est aussi simple que cela.

Malheureusement, tous les robots ne sont pas créés égaux.

Le bras du robot peut se déplacer soit en

- deux dimensions (X et Y)

- Trois dimensions (X Y Z)

- Trois dimensions plus plusieurs axes de rotation de la plaque brute ou du bras du robot tenant l’outil (appelé centre de fraisage CNC à 4/5/6 axes).

Ces dimensions sont appelées AXE DE FRAISAGE.

Le robot va déplacer l’outil de coupe en suivant une trajectoire donnée. Cette trajectoire est appelée TOOLPATH. Le logiciel crée le parcours d’outil, comment ? Il analyse votre conception et calcule le chemin le plus rapide avec les outils disponibles.

Les outils disponibles sont connus sous le nom de BIBLIOTHÈQUE D’OUTILS ou de JEU D’OUTILS. Les outils sont de tailles et de formes différentes. Comme notre objectif est d’enlever de la matière, plus l’outil est petit, plus il prend du temps, et plus il prend du temps, plus il est cher.

Imaginez vous creuser un trou avec une cuillère plutôt qu’avec une pelle, ou à colorier un mur avec un crayon plutôt qu’avec un gros pinceau.

Nous savons maintenant ce que sont les ÉBAUCHES, les OUTILS, le CHEMIN D’OUTIL, le JEU D’OUTILS et l’AXE DE FRAISAGE. Retenez ces mots. Ils seront importants plus tard.

Et maintenant ?

Limites du processus

Le robot fera de son mieux pour enlever le matériau nécessaire à la fabrication de votre pièce, mais parfois, il ne sera pas en mesure d’atteindre certaines zones car

- Il n’a pas assez d’axes

- L’outil est inadapté (trop gros, pas assez long…)

- Le bras du robot qui manipule l’outil n’est pas assez flexible/fin/long.

Voici un exemple concret d’outils incapables d’atteindre certaines zones

- Votre main dans le tube de Pringles parce qu’elle est trop grande.

- Votre bras ne se plie pas à suffisamment d’endroits pour remonter un conduit d’air alambiqué.

- Vos doigts ne parviennent pas à saisir votre carte de crédit qui se trouvait sous votre siège de voiture parce qu’elle est trop loin.

Les robots CNC ont le même genre de problèmes. Il faut les supporter.

Par exemple, aucune fraise ne sera capable de percer un trou de 1 mm de diamètre et de 1 mètre de profondeur. Visualisez-le dans votre esprit pendant une seconde. Il est trop profond et trop étroit.

De même, un bras robotique CNC avec 2 « coudes », une longueur totale d’un mètre et un diamètre de 20 cm ne parviendra jamais à aller enlever du matériau au fond d’un trou de lapin de 10 m de long et de 10 cm de diamètre.

Maintenant vous vous demandez, pourquoi je dis tout cela ?

Parce que vous ne pouvez pas rendre une pièce facile à fabriquer (rappelez-vous facile = bon marché) si vous ne comprenez pas les avantages et les inconvénients ainsi que les limites de la machine.

Exercez-vous

Nous, les humains, apprenons des choses en les faisant et en imitant les gens. Il en va de même pour devenir bon dans la réduction des coûts de la CNC. Faire ces exercices, ne serait-ce que mentalement, vous aidera dans votre quête pour réduire de quelques centimes vos coûts de fabrication.

Tu deviendras un robot CNC.

En tant que débutant en la matière, il peut parfois être difficile de comprendre ce qui est réalisable ou non par l’usinage CNC. Pour vous faire une idée plus précise de ce qui est facile ou non à réaliser par CNC, vous pouvez faire l’exercice suivant :

Faites une maquette de votre pièce (en carton ou en mousse, par exemple) ou concevez-la avec un logiciel de CAO 3D (comme SOLIDWORKS ou CATIA).

Fabriquez une petite boîte dans laquelle votre modèle s’insère,

prenez trois crayons de diamètres différents, un gros, un moyen et un petit.

Attrapez l’un d’eux avec votre main et imaginez que votre bras est le bras du robot, tandis que la pointe du crayon est l’élément de coupe de l’outil. Vous ne pouvez maintenant déplacer l’outil que dans un nombre limité d’axes. (Rappelez-vous X Y Z et plus, voir ci-dessus).

Mettez le modèle dans la boîte. La boîte est l’ébauche de matière première que vous devez usiner pour obtenir votre modèle final. La boîte est fixée à la table. Vous ne pouvez pas la déplacer.

Maintenant, faites tourner vos crayons, un axe à la fois, et imaginez qu’ils enlèvent de la matière en passant sur la boîte/le flan. D’abord de haut en bas, puis de gauche à droite, puis de haut en bas et ainsi de suite.....

Quelle stratégie allez-vous utiliser pour supprimer toute la matière nécessaire pour passer de l’ébauche à votre dessin fini ?

L’objectif est d’utiliser le moins d’axes et d’outils possible et l’outil le plus grand possible au début.

Pourquoi peu d’axes ? Parce qu’une fraiseuse à 5 axes coûte plus cher qu’une fraiseuse à 3 axes.

Pourquoi peu d’outils ? Parce que le changement d’outil prend du temps, même s’il est effectué automatiquement par la machine.

Pourquoi des outils plus grands ? Parce que l’utilisation de gros outils permet d’enlever plus de matière par minute. En outre, les outils plus petits ont tendance à se casser plus facilement.

Pourquoi ne pas déplacer le flan de la table ? Parce que si vous le faites, c’est l’opérateur ou la machine qui devra le faire. Cela prendra du temps et/ou une machine plus complexe. De plus, en touchant le plan de référence, vous pouvez créer des erreurs d’alignement — (nous y reviendrons plus tard avec le tolérancement).

Et ainsi de suite....

Vous n’arrivez pas à trouver un moyen de le faire. Il est probable que votre pièce sera difficile à CNC.

Sachant cela, redessinez maintenant votre pièce, de manière à ce qu’elle remplisse toujours le même objectif, mais qu’elle soit accessible à la CNC. Si elle reste impossible, fabriquez-la en deux, trois ou plusieurs parties.

Une ardoise vierge

Un autre exercice intéressant consiste à concevoir une pièce à partir d’une ébauche, de manière vraiment SOUSTRACTIVE.

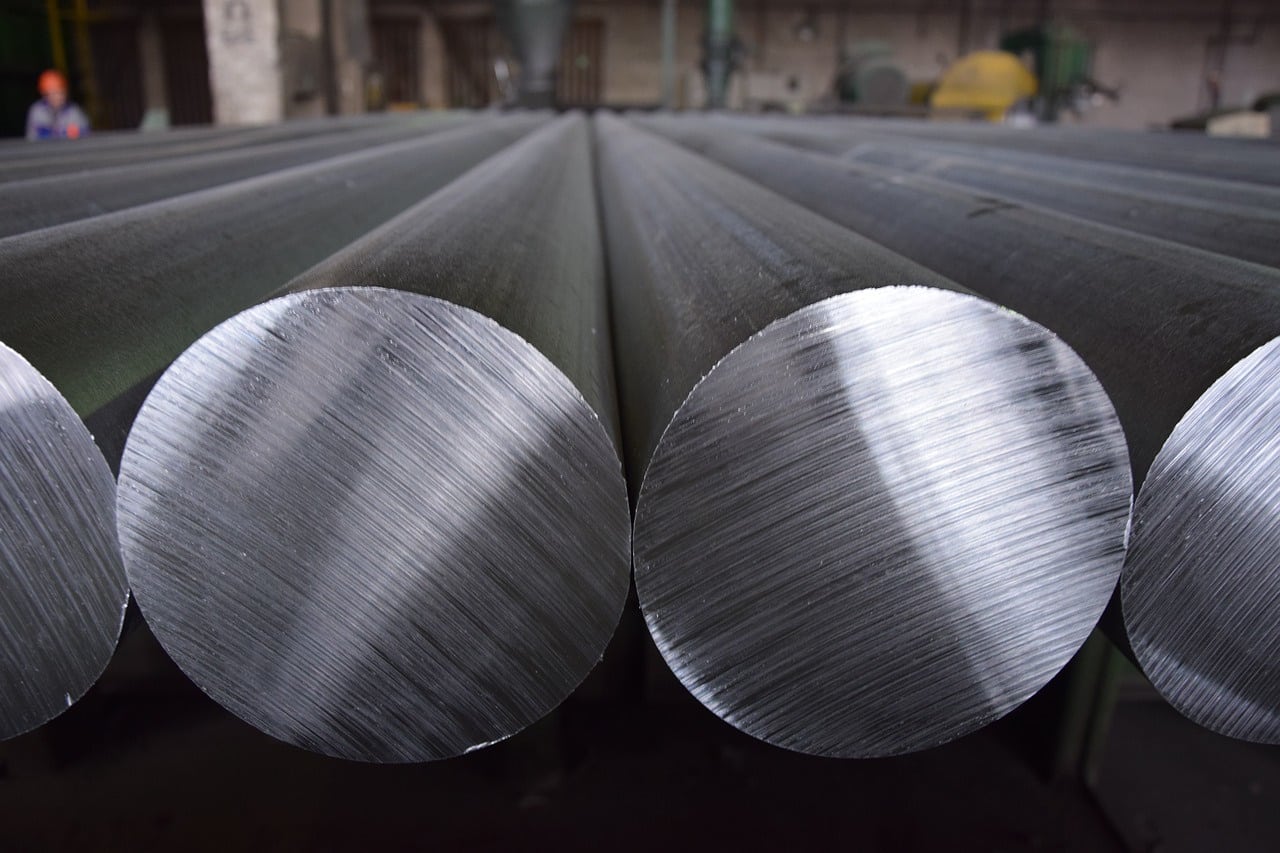

Les ébauches en aluminium

En général, dans un environnement CAO, les concepteurs essaient de ne partir de rien et d’ajouter de la matière là où c’est nécessaire. C’est un état d’esprit typiquement ADDITIF, qui tend à être plus naturel pour nous. Historiquement, nos ancêtres combinaient des « objets » naturels (une pierre, une branche, de la boue) pour fabriquer des objets plus complexes.

Les objets primitifs étaient généralement fabriqués en « ajoutant » deux éléments ou plus les uns aux autres.

La manière SOUSTRACTIVE de concevoir les choses est moins naturelle pour nous. C’est pourquoi il est essentiel d’exercer notre esprit à le faire.

Dans votre environnement CAO, ou pour de vrai (avec du bois, de la mousse ou de l’argile), créez une ébauche (une brique de matériau brut).

Commencez ensuite à enlever de la matière à l’aide d’un nombre fixe d’outils, et essayez d’atteindre votre objectif de conception de cette manière. Tout à coup, vous comprenez mieux comment la machine va fonctionner pour transformer une ébauche en une pièce.

Pendant ce processus, pensez à la façon dont la pièce sera serrée dans la machine CNC. Cette caractéristique est-elle accessible ? Est-il nécessaire de supprimer cette partie du matériau pour atteindre votre objectif fonctionnel ?

Enfin, mais c’est important, vous pouvez ajouter à cet exercice le fait que vous pourriez supprimer de la matière dans l’ordre dont vous souhaitez que la machine CNC fasse dans le logiciel de CAO. Chaque phase de fraisage sera donc une opération de votre arbre de conception.

Par exemple : D’abord niveler et équarrir les faces visibles de l’ébauche, puis créer une grande poche, puis percer des trous, et ainsi de suite.....

Au cours de ce processus, essayez de réfléchir à l’outil que vous utiliserez à chaque étape et au nombre d’axes qui seront nécessaires pour réaliser le travail.

Je suis l’opérateur

Un autre exercice amusant consiste à se mettre à la place de l’opérateur ou de la personne qui fait les devis.

Version 1) Allez sur le web et cherchez des photos de supports fraisés CNC. Collectez-les, et reproduisez la pièce dans votre logiciel de CAO si vous avez le temps. Analysez ensuite comment vous les fabriqueriez si quelqu’un vous demandait de les faire au plus bas coût possible.

Version 2) Demandez à un ami expert de la CNC comme vous d’être le « concepteur » et de vous fournir un modèle à usiner par CNC.

Créez ensuite votre propre système de devis. De quel flan partez-vous ? Combien d’opérations ou d’outils de coupe sont nécessaires ? Quelles sont les caractéristiques petites/compliquées/risquées qui peuvent entraîner un défaut ? Si des défauts se produisent, comment allez-vous les chiffrer ? Et ainsi de suite.

Enfin, mais c’est important, proposez des modifications de conception pour réduire le coût. Cela peut donner lieu à des discussions passionnantes avec le collègue qui a conçu la pièce et parfois changer tout le paradigme de la conception d’un assemblage.

Soudain, en faisant ce travail, vous vous rendrez compte que chaque caractéristique est unique, ce qui entraînera une augmentation drastique du prix. À l’inverse, une conception simple pourrait presque représenter la somme du coût de l’ébauche, en ajoutant quelques minutes d’un simple temps machine avec des fraises standard.

Vous comprenez maintenant, grâce à ces exercices, que chaque facteur de votre conception influencera le coût de fabrication.

Maintenant que vous avez fait le tour de la question, laissez-moi vous dresser la liste des facteurs de coût les plus évidents.

Liste des principaux éléments de coûts de la CNC

Elements de coûts liés aux matériaux

Sélection des matériaux :

Celui-ci semble évident, mais a plus d’externalités que prévu. Un matériau rare aux propriétés avancées est, bien entendu, plus cher. Cependant, un matériau DUR est DUR à usiner et nécessitera des outils plus avancés pour être découpé (rappelez-vous que l’outil doit être plus dur que l’ébauche). Cela entraînera une augmentation des coûts.

Solution : prenez toujours le matériau le plus souple et le plus courant requis pour le travail.

Taille de l’ébauche

Votre point de départ est un bloc de matière première (une ébauche). Les flans existent dans des tailles standardisées. Concevez votre pièce pour qu’elle s’insère dans un flan standard du matériau choisi. Si votre pièce est plus grande que le flan, l’opérateur commencera par un flan plus grand, ce qui peut entraîner l’enlèvement de BEAUCOUP plus de matière. N’oubliez pas que, généralement, un côté du flan ne peut pas être le côté de votre pièce. Vous devez supprimer 3 à 5 mm de la dimension du flan brut.

Solution : Vérifiez dans quel flan standard votre conception s’inscrit. Si elle ne convient pas, pensez à diviser votre pièce en deux.

Elements de coûts liés à la machine

Coûts de démarrage

Une fois que l’opérateur a reçu votre pièce, il doit générer le parcours d’outil, se procurer de la matière première, réserver la machine, faire un devis, un ordre de fabrication… Il y a une TONNE de choses à faire avant de fabriquer votre pièce. Rien n’est gratuit, et les coûts de démarrage couvriront tout le travail effectué avant le début de la fabrication.

Solution : commander une plus grande quantité pour mutualiser les frais de démarrage sur un lot plus important.

Nombre d’axes requis

Les machines CNC sont de toutes tailles et de toutes formes, mais une bonne règle générale est que plus elles sont complexes, plus elles sont chères. Par conséquent, en réduisant le nombre d’axes requis pour fraiser votre pièce, vous diminuerez le coût de fabrication simplement parce que le prix par minute de cette machine sera plus faible. De plus, les machines moins avancées ont tendance à être plus courantes et sont là depuis longtemps. Il y a plus de concurrence et moins de hâte à rembourser le prêt contracté pour l’achat, ce qui fait baisser les coûts.

Solution : concevez des pièces simples. Si vous ne pouvez pas le faire, divisez-les en plusieurs pièces et assemblez-les ensuite.

Nombre d’opérations requises

Le mot vague « opération » désigne ce que la machine ne peut pas faire automatiquement. Il peut s’agir soit

– déplacer manuellement votre pièce dans la machine pour permettre le fraisage d’un élément de conception spécifique

– mettre en place un outil particulier qui ne fait pas partie du jeu d’outils habituel

– devoir changer de machine pour réaliser une caractéristique spécifique.

Les opérations prennent du temps et peuvent également générer des erreurs telles que des tolérances inexactes. Ces erreurs entraînent le rejet des pièces. Le fabricant aura donc tendance à facturer davantage si des erreurs se produisent au cours des processus à opérations multiples.

Solution : concevez la pièce pour la fabriquer en une seule opération sur une seule machine. Si vous ne pouvez pas le faire, divisez votre pièce en deux, de sorte que chaque pièce puisse être fabriquée en une seule opération.

Outils utilisés

Les fraiseuses CNC ont des jeux d’outils fixes en nombre. La machine la plus ancienne/petite n’aura qu’un seul outil, comme le tour manuel sur lequel j’ai appris le « fraisage 101″ à l’université. Les machines modernes auront des tourelles avec une douzaine d’outils ou plus. Le bras du robot vient chercher l’outil nécessaire à la tâche sur la tourelle.

Cependant, le jeu d’outils a tendance à être standard et limité en taille. Si vous avez besoin de trop d’outils ou d’un outil particulier pour votre travail, l’opérateur doit installer les outils dans la machine et la reprogrammer. Grâce à cela, il saurait si l’emplacement de tourelle numéro XYZ peut contenir vos outils très exotiques. Il devra peut-être aussi commander cet outil pour vous.

C’est long, complexe, et généralement inutile si vous réfléchissez suffisamment bien à votre conception.

Un vieux tour manuel. L’ébauche tourne, et vous déplacez le couteau fixe en tournant les roues.

Un jeu d’outils CNC sur une tourelle

Solution : apprenez ce que sont les outils standard et essayez de vous y tenir. Concentrez-vous sur le rapport profondeur/diamètre, les petits outils permettant les coupes les plus raffinées étant les plus courtes.

Diamètre de l’outil utilisé

De même, lorsque le temps c’est de l’argent et que les petits outils sont fragiles, essayez d’utiliser de grands outils (c’est-à-dire que cela signifie aussi se concentrer sur la conception de grandes caractéristiques) chaque fois que c’est possible et dans les dimensions des grands outils ordinaires. Cela demande un peu de recherche et peut ne pas être pertinent pour une seule pièce. Mais lorsqu’il s’agit de fabrication en série, cela peut faire une énorme différence, car tous les petits éléments s’additionnent rapidement et peuvent tuer votre productivité, votre maintenance/temps d’arrêt et votre taux de rejet.

Eléments de coûts liés à la conception

Ne retirez que ce qui est nécessaire

Comme indiqué ci-dessus, le fraisage CNC est un processus SUBSTRACTIF. Son coût dépend de la quantité de matière que vous retirez d’une ébauche. Essayez donc de remplir votre objectif de conception en supprimant le moins de matière possible. Supposons que le poids et l’accessibilité ne soient pas un problème et que votre objectif de conception soit atteint. Dans ce cas, il n’y a littéralement aucune raison d’enlever plus de matière du flan que ce qui est strictement nécessaire. Comme la plupart des concepteurs pensent de manière ADDITIVE, cela donnera des résultats surprenants, mais améliorera considérablement votre coût de fabrication.

Solution : Partez de l’ébauche et ne retirez que ce qui est nécessaire pour atteindre votre objectif.

Forme libre VS forme régulière :

Angles convexes

Il n’existe pas de fraise pour couper directement un coin convexe. Cela signifie que la fraiseuse doit passer par BEAUCOUP de petits chemins pour créer l’impression d’un coin convexe. Je dis « impression » parce qu’à moins que vous ne le lissiez dans une deuxième opération, la fraiseuse CNC fera toujours un motif même fin, en forme d’escalier, sur de telles caractéristiques. Alternativement, un opérateur CNC peut réaliser un biseau en une seule opération.

Angles de poche internes arrondis.

Comme pour les coins convexes, il n’existe pas de fraise qui puisse couper un coin de poche parfaitement carré en une seule opération. En effet, la fraise est en rotation, et lorsqu’une forme tourne, son rayon de rotation est rond, et non carré. Le plus simple est donc de laisser le rayon égal au diamètre de l’outil qui va couper la poche. Cela dépend de sa taille.

Caractéristiques petites/fragiles :

L’outil de coupe rotatif tourne vite, vraiment, vraiment vite. De ce fait, elle peut cisailler des éléments petits et fragiles, surtout si ceux-ci ne sont reliés à rien. Il est toujours possible de fraiser des éléments minuscules, mais il faudra un couteau plus petit et un parcours de fraisage beaucoup plus fin. Si l’élément se casse, toutes les pièces doivent être refaites, ce qui augmente le surcoût.

Face de serrage

Je ne sais pas si vous avez remarqué, mais il est plus difficile de saisir fermement un objet de forme organique qu’un objet de forme normale. Si vous concevez une pièce avec très peu de formes régulières, il sera difficile de la serrer dans la machine. Il faudra probablement fraiser des pinces spécifiques pour serrer votre pièce dans la machine (ce sujet est appelé conception de gabarits et de montages).

Cela peut avoir un sens si vous fabriquez vingt mille pièces. Cependant cela ne fera aucun sens financier si vous en fabriquez trois.

Solution : Travaillez autant que possible avec des formes régulières dont les caractéristiques sont faciles à réaliser avec des fraises standard.

Caractéristiques bizarres

Diamètre des trous/profondeur des trous

Lorsque vous vous rendez dans un magasin de bricolage, vous remarquez que les forets sont proposés dans des diamètres et des longueurs standard. Devinez quoi ? Il en va de même pour les fraises CNC. Donc, si vous demandez un trou de 12,724 896 mm de diamètre, ne vous attendez pas à ce que l’opérateur trouve un outil de 12,724 896 mm qui percera joliment ce trou en une seule fois. Premièrement, la tolérance de la machine ne permettra pas d’atteindre ce niveau de tolérance (nous y reviendrons plus tard). Deuxièmement, elle devra probablement percer un trou de 12 mm. Ensuite, elle pourra pousser une fraise dans ce trou pour le rectifier à cette mesure étrange. Cela devient encore plus compliqué si votre trou est très profond.

En bref, il suffit de s’en tenir au diamètre standard et au rapport diamètre/longueur. Cela aidera tout le monde.

Filets impairs

Dans la continuité des trous impairs, les dimensions viennent des filets impairs. Des fraises spécifiques permettent de couper un filet à l’intérieur d’un trou en une seule opération. C’est simple, rapide et précis. C’est une autre histoire de demander un filetage personnalisé. Une fraise devra probablement être fabriquée expressément pour l’opération.

Inutile de dire que le prix deviendra également très spécial.

Zones inaccessibles

Dans la même veine que le paragraphe précédent concernant l’accessibilité des outils, essayez de rendre chaque élément accessible à la fraise, en considérant son diamètre et sa longueur standard. Il sera toujours plus économique de réassembler deux pièces faciles à fabriquer plutôt que d’en réaliser une très complexe.

Tolérance

Comme dans la vie, dans le monde du fraisage CNC, rien n’est parfait. Une pièce ne sera jamais exactement de la taille que vous avez spécifiée sur votre dessin technique.

Les tolérances sont l’écart que le concepteur considère comme acceptable sans compromettre la fonctionnalité de la pièce fabriquée. Ce rayon doit-il être de 10 mm, 10,1 mm, 10,11 m, 10,111 1 mm ? Cela posera-t-il un problème s’il est de 10,12 mm ou de 9,999 mm ?

C’est à vous de décider, mais gardez à l’esprit que plus la précision est grande, plus elle est complexe et, par conséquent, plus elle est chère.

Il existe une norme de tolérance pour le fraisage CNC (ISO 2768, par exemple). Si vous ne fournissez pas d’informations spécifiques, l’opérateur considérera que les tolérances que vous souhaitez sont liées aux normes en vigueur dans votre région. Celles-ci s’appliquent aux dimensions des éléments, mais aussi aux dimensions entre les éléments — l’espace entre deux trous, par exemple, ou la concentricité de plusieurs trous.

Si vous avez un besoin très particulier d’une tolérance plus fine, spécifiez-la clairement, mais assurez-vous qu’elle sert un objectif réel, car elle peut faire grimper en flèche le prix de la pièce.

À l’inverse, si des tolérances très lâches sont acceptables (plus lâches que la norme dans laquelle vous travaillez), vous pouvez également le spécifier. Ainsi, l’opérateur ne rejettera pas une pièce au stade du contrôle de la qualité sur la base de cette variable.

Finition de surface

Enfin, mais c’est important, il y a la finition de surface. L’état de surface est l’aspect de la surface d’une face donnée de la pièce. Elle peut être brute, issue de la fonderie ou du découpage de l’ébauche, jusqu’à un polissage miroir et tout ce qui se trouve entre les deux.

Les surfaces peuvent être dentelées, poncées, microbillées, polies, peintes, revêtues, etc.

Dans le contexte du fraisage CNC, la surface est généralement laissée brute par le dernier parcours d’outil qui a fraisé la surface. Cela signifie que vous pouvez voir ou sentir avec votre doigt des marques d’outils. Plus la finition de la surface est rugueuse, plus elle est bon marché : plus elle est lisse, plus elle est chère.

Spécifiez ce qui est nécessaire en fonction de vos besoins, avec une préférence pour une finition plus rugueuse sur les faces inutiles afin de maintenir le prix bas.

Obtenez plusieurs devis pour vos projets en quelques secondes