Quelle est la solidité des pièces en 3D ?

Impression 3D et résistance des produits. En savoir plus !

Introduction

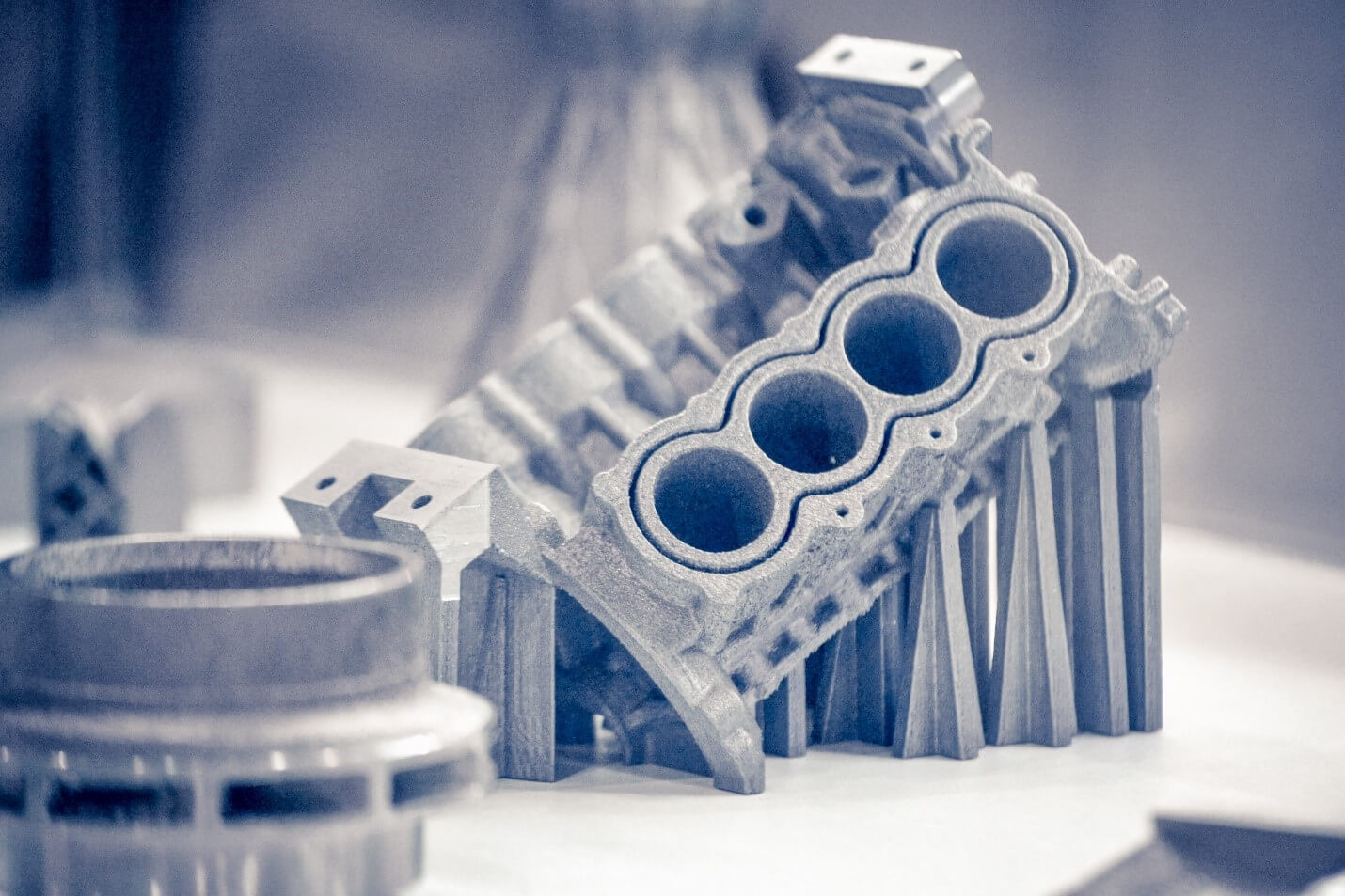

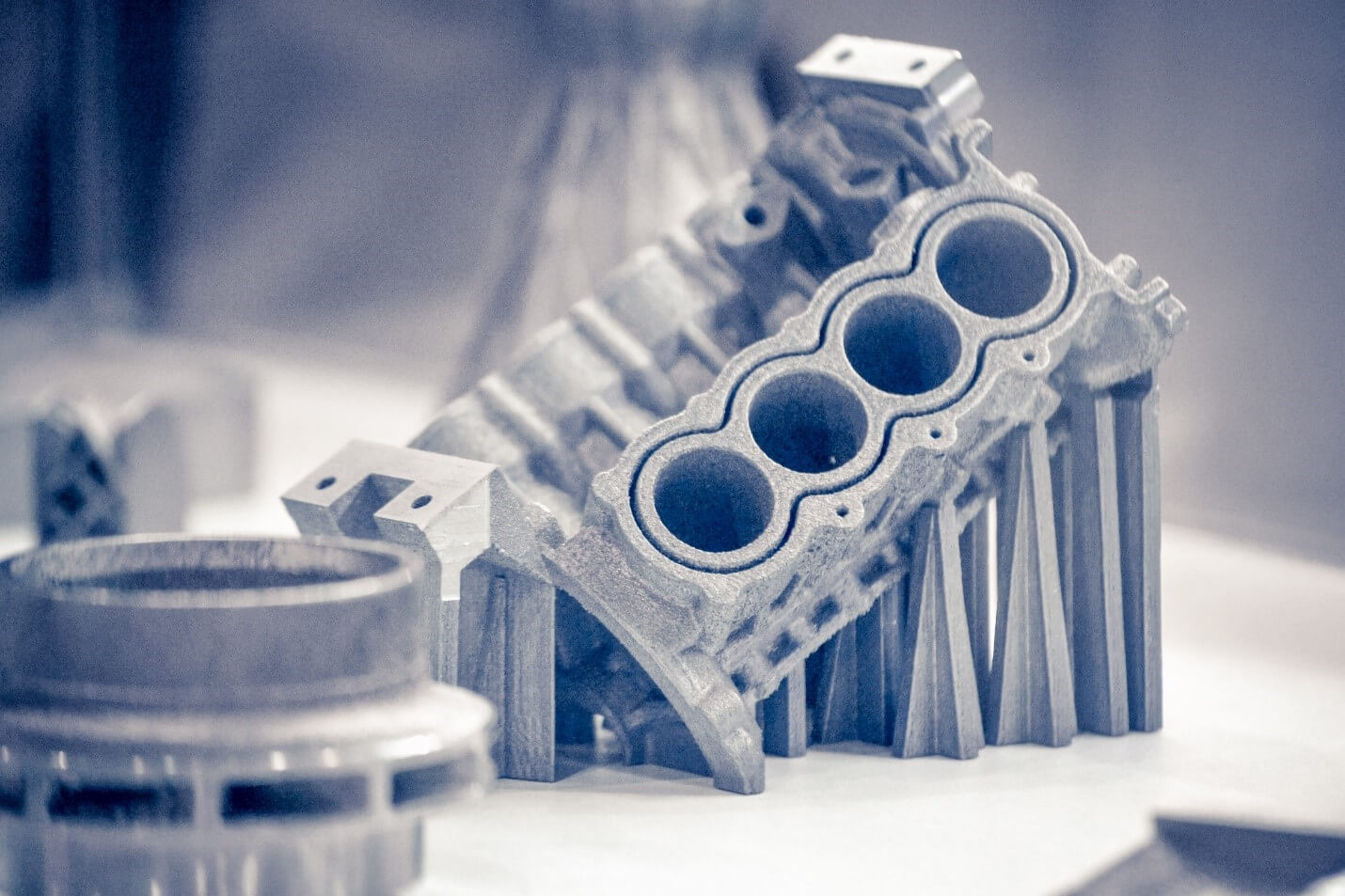

L'impression 3D est un processus de fabrication additive qui permet de créer des objets solides en trois dimensions à partir d'un dessin numérique en 3D, et des couches successives de matériau sont placées pour former la forme du produit. Cette technologie est utilisée dans un grand nombre d'industries où la solidité du produit est essentielle, notamment dans les secteurs de l'automobile, de l'aérospatiale, de la médecine et des produits de consommation. La force de liaison des couches successives est cruciale pour la résistance globale des produits, tout comme le matériau, l'orientation de l'imprimante et la structure interne.

Cet article traite de la résistance des pièces imprimées en 3D et des éléments qui améliorent la résistance des produits. Il passe en revue les matériaux les plus récents et d'autres facteurs contribuant à la résistance globale des produits imprimés en 3D. Plusieurs facteurs d'évaluation de la résistance des produits sont également pris en compte.

Comment renforcer les pièces imprimées en 3D ?

La résistance des pièces imprimées en 3D dépend de plusieurs facteurs, notamment du matériau utilisé, de la conception structurelle, de l'orientation de la pièce et du processus d'impression. La résistance peut varier considérablement en fonction des matériaux 3D et du processus d'impression. Par exemple, le plastique ABS est un matériau d'impression 3D standard qui est solide et résistant aux chocs, mais qui n'est pas aussi solide que des métaux tels que l'aluminium ou l'acier.

Si l'acrylonitrile-butadiène-styrène (ABS) et l'acide polylactique (PLA) comptent parmi les thermoplastiques les plus couramment utilisés dans l'impression 3D, les pièces les plus résistantes utilisent des thermoplastiques de qualité industrielle tels que le polycarbonate, l'ABS ou le nylon. Ces matériaux sont généralement plus résistants que le PLA et les autres filaments plastiques utilisés dans les imprimantes 3D grand public. Les thermoplastiques de qualité industrielle sont extrêmement résistants à la chaleur et permettent de produire des pièces très détaillées et durables.

Les paramètres de l'imprimante 3D et les méthodes de post-traitement sont d'autres facteurs à prendre en compte. Il peut s'agir des éléments suivants

Pourcentage de remplissage - Il s'agit du pourcentage de solidité d'une pièce imprimée. Une pièce imprimée avec 0 % de remplissage serait complètement creuse, tandis qu'une pièce avec 100 % de remplissage serait complètement solide.

Hauteur de la couche - La hauteur de la couche est l'épaisseur de chaque couche imprimée. Cette épaisseur a un impact direct sur la résistance du produit, car des couches plus fines produiront un produit plus robuste, tandis que des couches plus épaisses auront tendance à produire un produit plus faible.

Orientation de la pièce - Étonnamment, l'orientation de la pièce est un facteur plus important qu'on ne le pense. La liaison entre les couches est vitale pour la résistance globale du produit. Il faut donc tenir compte des contraintes et des exigences de performance propres au produit pour optimiser l'orientation et la résistance du produit.

Post-traitement - Des techniques telles que le ponçage, la peinture et le revêtement améliorent généralement la résistance de l'objet imprimé en 3D. Ces opérations permettent de combler les irrégularités de la surface du produit.

Vitesse d'impression - Des vitesses d'impression plus lentes produisent des produits plus solides, permettant un chauffage et un durcissement optimaux.

Épaisseur de la coque - L'épaisseur de la coque d'une pièce imprimée en 3D ne dépasse pas 1,0 à 1,5 mm. L'augmentation de l'épaisseur peut améliorer de manière significative la résistance à la traction et à l'impact d'une pièce.

La résistance des matériaux utilisés pour créer des pièces imprimées en 3D

La composition des matériaux est essentielle à la résistance des produits. Les matériaux les plus couramment utilisés pour l'impression 3D sont le plastique, le métal et la céramique. En général, les matériaux plastiques utilisés dans l'impression 3D ne sont pas aussi résistants que les métaux et les céramiques, mais ils le sont suffisamment pour une variété d'applications.

Dans l'ensemble, le polycarbonate est généralement considéré comme le filament imprimé en 3D le plus résistant, mais il existe plusieurs méthodes pour déterminer la résistance d'un produit. Les nombreuses mesures de résistance doivent être prises en compte pour optimiser la production des pièces.

Ces mesures sont les suivantes

- Résistance à la traction - Ce terme fait référence à la rigidité du matériau et à la contrainte maximale requise avant que la pièce ne se casse ou ne se déforme.

Les matériaux les plus résistants à la traction sont les suivants

le polycarbonate

PVA (alcool polyvinylique)

PETT (polyéthylène téréphtalate glycol)

PEEK (polyéther-éthercétone)

Fibre de carbone

- Allongement (ductilité) - L'allongement est la mesure dans laquelle un matériau peut être déformé plastiquement. Ce terme est également appelé ductilité et se mesure à l'aide d'équipements similaires à ceux utilisés pour évaluer la résistance à la traction. Un niveau de ductilité élevé correspond à un matériau qui peut être étiré ou allongé en forme de fil fin sans se rompre. Une ductilité faible indique que le matériau se rompra s'il est déformé sous une forte charge.

Les matériaux présentant les niveaux d'élongation les plus élevés sont les suivants :

TPE flexible (élastomère thermoplastique)

TPU flexible (polyuréthane thermoplastique)

Dureté - La dureté est généralement divisée en neuf catégories allant de A à K sur l'échelle de Rockwell, une méthode couramment utilisée pour mesurer la dureté des matériaux utilisés dans l'usinage.

Les matériaux présentant les niveaux de dureté les plus élevés sont les suivants :

la fibre de carbone

le nylon

ABS (Acrylonitrile Butadiène Styrène)

- Résistance aux chocs - La résistance aux chocs mesure la résistance à la déformation ou à la rupture lorsqu'elle est soumise à une force ou à un impact soudain.

Les matériaux présentant la meilleure résistance aux chocs sont les suivants

Polycarbonate

le nylon

PETG (polyéthylène téréphtalate glycol)

ABS (Acrylonitrile Butadiène Styrène)

TPU (polyuréthane thermoplastique)

- Résistance chimique - La résistance chimique est la capacité d'un matériau à contrer la dégradation ou les dommages lorsqu'il est exposé à certains produits ou environnements chimiques. Cette mesure varie en fonction du produit chimique, de l'environnement spécifique, de la température ambiante et des différents types de contraintes.

Les matériaux présentant la meilleure résistance chimique sont les suivants

PP (polypropylène)

PA (polyamide, nylon)

PE (polyéthylène)

PEEK (polyétheréthercétone)

PTFE (polytétrafluoroéthylène, téflon)

PVC (chlorure de polyvinyle)

PVDF (fluorure de polyvinylidène).

ABS (Acrylonitrile Butadiène Styrène)

- Comparaison de la flexibilité - La flexibilité est définie par la capacité d'un matériau à changer de forme sans perdre son intégrité structurelle et à revenir à sa forme initiale.

Les matériaux les plus souples sont les suivants :

TPE flexible (élastomère thermoplastique)

TPU flexible (polyuréthane thermoplastique)

le nylon

Polycarbonate

- Résistance à la chaleur - La résistance à la chaleur d'un matériau mesure sa capacité à supporter des températures élevées sans être endommagé ou dégradé. Il s'agit d'une propriété cruciale pour les matériaux utilisés dans des applications à haute température telles que l'aérospatiale, l'automobile et la production d'énergie. La résistance à la chaleur est généralement mesurée en fonction du point de fusion, de la conductivité thermique et du coefficient de dilatation thermique du matériau.

PAHT CF15 (polyamide haute température renforcé de fibres de carbone)

PET-G (polyéthylène téréphtalate modifié par le glycol)

ABS (Acrylonitrile Butadiène Styrène)

PP (polypropylène)

PP GF30 (Polypropylène 30% fibre de verre)

PA (polyamide)

Pourquoi l'impression 3D est-elle utile pour les objets solides ?

Il est logique d'utiliser l'impression 3D pour fabriquer des objets solides, car il s'agit d'une méthode de fabrication rentable et efficace qui a prouvé qu'elle atteignait ou dépassait la résistance des produits fabriqués de manière traditionnelle. L'impression 3D permet de créer des géométries complexes avec une grande précision et un niveau de détail élevé, ce qui permet d'obtenir des détails complexes qui seraient impossibles à réaliser avec les méthodes de fabrication traditionnelles. En outre, l'impression 3D peut produire des pièces d'une qualité et d'une résistance constantes.

Obtenez plusieurs devis pour vos projets en quelques secondes