Moulage sous vide

Découvrez comment le Moulage sous vide, un procédé de moulage, fonctionne et les usages de ce procédé de fabrication.

Introduction au moulage sous vide

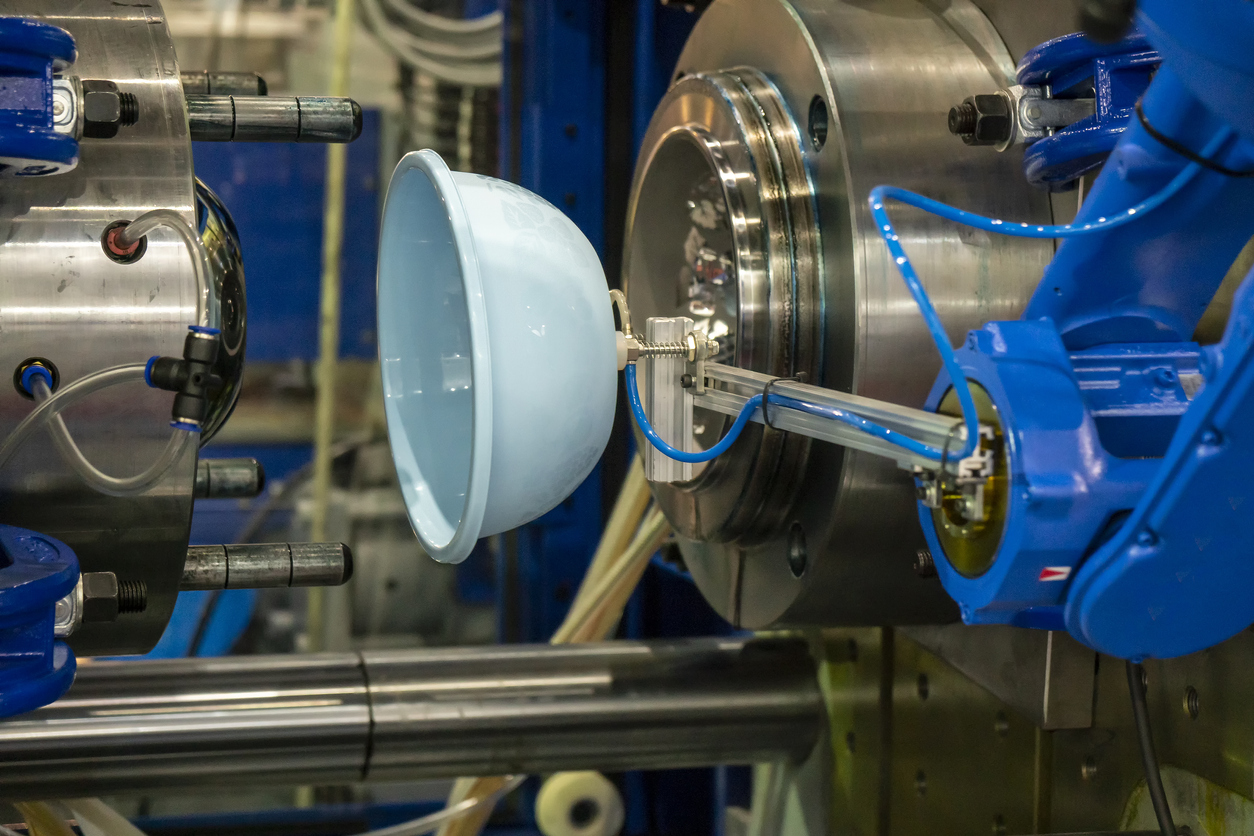

Le moulage sous vide, parfois appelé mise en forme sous vide, est un processus de moulage simple qui utilise la pression sous vide pour aplatir un calque de plastique chauffé et étiré sur un moule à une seule surface. Le plastique est chauffé à une température de mise en forme et l’aspiration garde le calque en plastique contre le moule jusqu’à ce qu’il prenne la forme souhaitée. Les composants moulés sous vide correspondent mieux à un moulage par injection de tôle, de fibre de verre ou de plastique pour les applications suivantes : des kiosques, des guichets automatiques, des équipements d’imagerie médicale, des capots de véhicules ou pour la garniture intérieure et pour les composants des sièges des wagons de train.

Il existe une grande variété de motifs possibles pour le moulage sous vide. Le bois est le moule le plus courant pour le moulage sous vide, principalement car il est abordable et permet d’effectuer des modifications de conception. Les objets recyclés peuvent aussi devenir des moules grâce à leur durabilité. Même si les moules en aluminium sont coûteux, ils accélèrent le processus de fabrication par leur efficacité avec les pièces de dessin peu profondes. Les moules en composite sont plus abordables que les moules en aluminium coulés ou usinés. Ils offrent une durabilité tout en produisant des pièces de qualité élevée. Les thermoplastiques s’avèrent être les matériaux les plus appropriés alors que les polystyrènes à impact élevé (HIPS) sont les plus communs et les plus adaptables. L’acrylique est un matériau adapté au moulage sous vide. On l’emploie aussi pour sa transparence, dans des applications telles que l’aérospatiale, notamment pour la verrière du cockpit.

Le moulage sous vide et les finitions

Les opérations de finition sont nécessaires pour transformer le produit et le maintenir à un état approprié. Les méthodes habituelles de finition comprennent : le cisaillement, le perçage, le découpage circulaire, le découpage par presse et le découpage par la machine CNC.

Obtenez plusieurs devis pour vos projets en quelques secondes