Moulage par compression

Découvrez comment le Moulage par compression, un procédé de moulage, fonctionne et les usages de ce procédé de fabrication.

Introduction au Moulage par compression

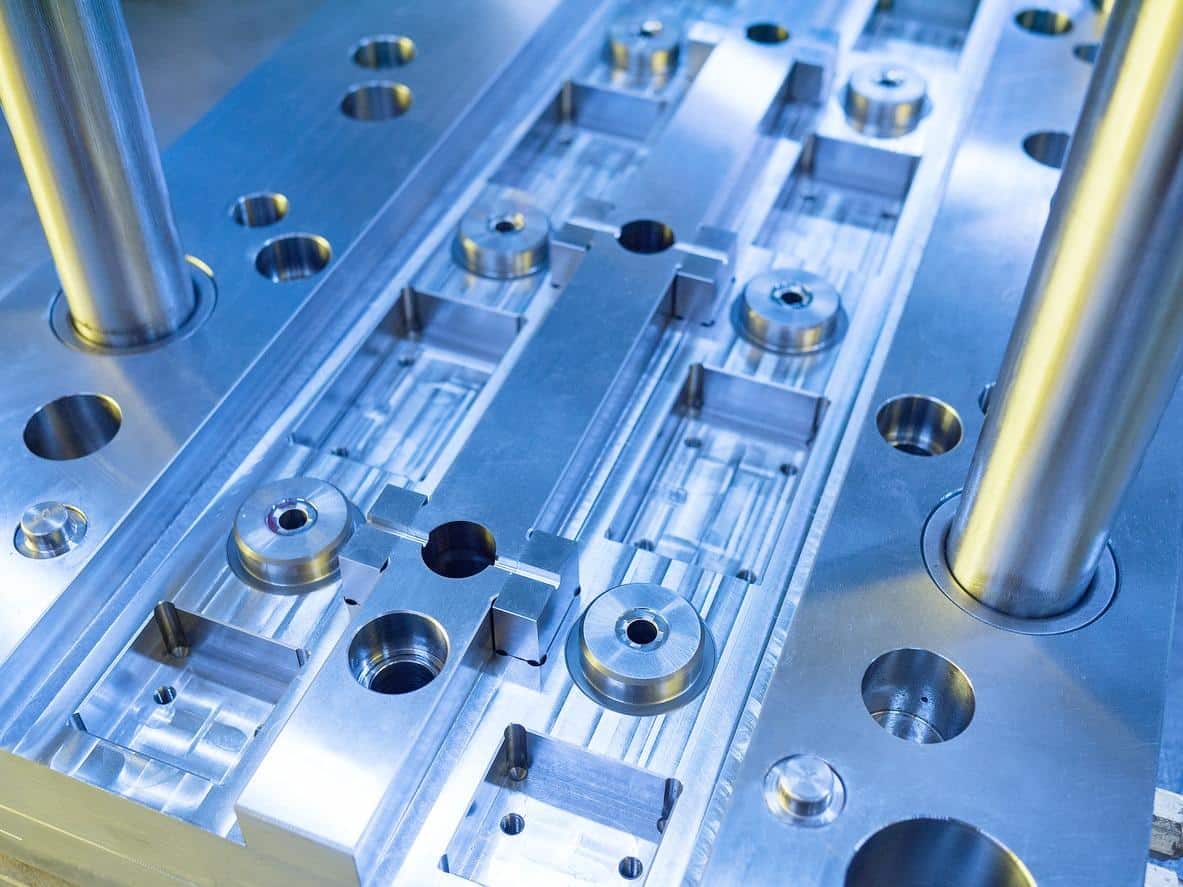

Le moulage par compression est un processus de mise en forme qui réchauffe et adoucit le matériau plastique afin qu’il prenne la forme désirée. Il consiste à placer le matériau plastique, en forme de bouteille ou de calque, dans un moule en métal chauffé et ouvert. Le moule adoucit le matériau et exerce une pression sur ce matériau pour qu’il s’adapte à la forme du moule, tout en se refermant pour laisser place à la phase de durcissement. Une fois cette étape terminée, le surplus de matériaux dépassant du moule, appelé « bavures » doit être retiré pour pouvoir obtenir une belle finition.

Pour fabriquer des pièces de composite pour les applications de remplacement de métal, on a développé le moulage par compression. On l’emploie aujourd’hui afin de réaliser, pour l’industrie automobile, des pièces plates plus larges ou relativement courbées, notamment des thermoplastiques renforcés de fibres longues (LFT) et des thermoplastiques renforcés de mâts de fibres de verre (GMT). Certaines de ces pièces incluent : des capots, des garde-boue, des prises d’air pour capots, des spoilers ainsi que des pièces plus petites et plus complexes.

Quels avantages pour le Moulage par compression ?

Le moulage par compression a pour avantage principal de mouler des pièces grandes et plutôt complexes ainsi que de produire des formes simples et très grandes qui ne pourraient pas être réalisées avec des techniques d’extrusion. Il s’agit également d’une des méthodes les moins coûteuses par rapport au moulage par transfert ou injection. Par ailleurs, elle permet une réduction des déchets très importante qui s’avère très bénéfique lorsque l’on travaille avec des composés onéreux. Cependant, le moulage par compression présente certains inconvénients : une faible homogénéité de production, des difficultés à contrôler les bavures et un manque d’adéquation pour certains types de pièces.

Le moulage par compression s’appuie sur de nombreux matériaux tels que des systèmes de résine polyester de fibre de verre (p. ex. le Bulk Molding Compound dit BMC ou le Sheet Molding Compound dit SMC), des polyamides imides (p. ex. Torlon), des polyimides (p. ex. Vespel), des polysulfures de phénylène (PPS), des polyétheréthercétones (PEEK), des phénols, du vinylester et du polyester thermodurcissables, de l’époxy, des phtalates de diallyle (DAP) et des silicones.

Obtenez plusieurs devis pour vos projets en quelques secondes