Vers la personnalisation dans le commerce

Les technologies virtuelles ouvrent des possibilités d’extension de la personnalisation à d’autres secteurs du commerce.

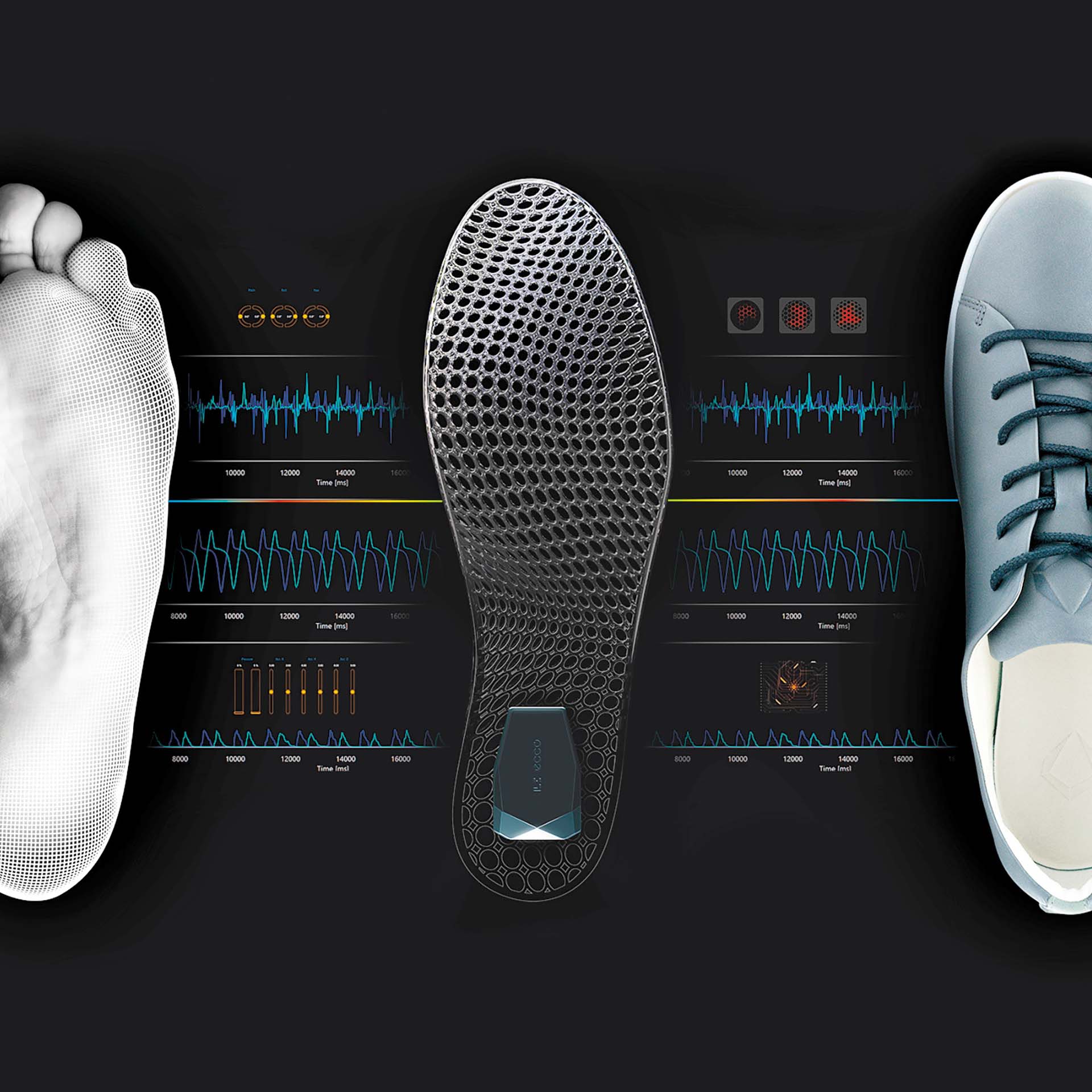

Depuis 2016, l’incubateur FashionLab de Dassault Systèmes collabore avec l’Innovation Lab de ECCO pour développer la première expérience de personnalisation de chaussures pilotée par les données. Les technologies virtuelles ouvrent ainsi des possibilités d’extension de la personnalisation à d’autres secteurs du commerce.epuis 2016, l’incubateur FashionLab de Dassault Systèmes collabore avec l’Innovation Lab de ECCO pour développer la première expérience de personnalisation de chaussures pilotée par les données.

"Le client peut choisir la couleur de sa voiture, pourvu qu’elle soit noire” déclarait en 1908 Henry Ford lors du lancement de la Ford T, la première voiture au monde fabriquée en grande série. Pendant plus d’un siècle, personnalisation et production de masse semblèrent incompatibles. Tout change. Désormais, la personnalisation de masse n’est plus un oxymore. En collaboration avec Dassault Systèmes, le fabricant de chaussures danois ECCO a proposé un service de personnalisation orientée donnée baptisée QUANT-U (quantified you). Les premiers lancements clients ont eu lieu simultanément au Bon Marché à Paris et au grand magasin Isetan de Tokyo entre février et avril 2019.

En 2030

des consommateurs pensent qu’ils utiliseront des technologies numériques dans les magasins.

des consommateurs s’attendent à utiliser des produits personnalisés.

(Source : Frost & Sullivan)

Design piloté par les données

Les chaussures commercialisées par ECCO étaient présentées dans le cadre de l’exposition Geek mais Chic : le shopping du troisième millénaire, un événement inédit dédié aux innovations numériques et aux expériences sensorielles technologiques, organisé en collaboration avec de grandes marques internationales du secteur du luxe. QUANT-U a été intégré avec la plateforme 3DEXPERIENCE en vue de créer un design automatisé piloté par les données, déployé sur le cloud, et capable de générer à l’infini des modèles 3D.

La personnalisation repose sur l’impression 3D de semelles intercalaires personnalisées. La semelle est un composant fonctionnel clé de la chaussure qui en détermine le confort et la performance. Elle est imprimée en silicone de haute qualité, selon un procédé qui autorise un comportement exceptionnel du matériau, apportant un confort 3D à travers l’optimisation de l’amortissement, de la stabilité, l’ajustement et la performance de la chaussure. Ces semelles sont fabriquées à la demande en commençant par la capture en temps réel du profil du pied et ses données de marche. Un algorithme d’apprentissage analyse les données associées au pied pour en développer le jumeau numérique à l’aide de la plateforme 3DEXPERIENCE. L’apprentissage automatique et les simulations structurelles génèrent une configuration numérique personnalisée. La structure et le résultat de chaque semelle unique sont testés avant l’approbation et l’optimisation pour une impression 3D locale offrant une expérience unique de confort et une performance individualisée au consommateur. Cette expérience physique se poursuit au-delà des magasins en expérience digitale via le portail consommateur QUANT-U. Ici, les clients ont accès à leurs données biomécaniques et auront la possibilité de commander à nouveau des chaussures personnalisées en ligne, sans avoir à capturer de nouveau leurs données.