Tosca

FEA および CFD シミュレーションに基づいて最適化を効率化

トポロジーおよび非パラメトリックの最適化

Tosca 最適化スイートは、有限要素解析(FEA)シミュレーションおよび数値流体力学(CFD)シミュレーションをベースとした、高速かつ高性能な構造およびフロー最適化専用ソリューションです。

Structure Optimization は、軽量で剛性が高く、耐久性に優れた部品やアセンブリーの設計に適した、強力な最適化ソリューションです。開発サイクルを短縮し、性能の大幅向上、材料と重量の大幅削減、設計の新たな可能性を実現します。Tosca Structure は、形状、ビード、サイジング、トポロジーを最適化する機能を備えています。

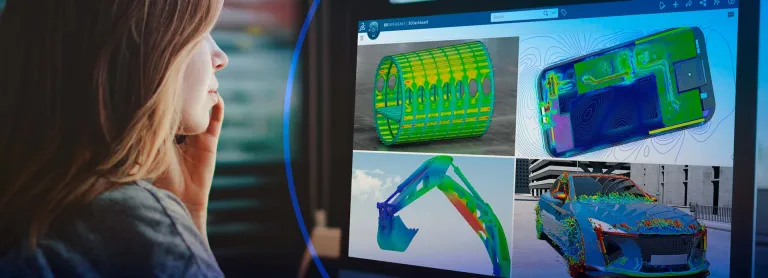

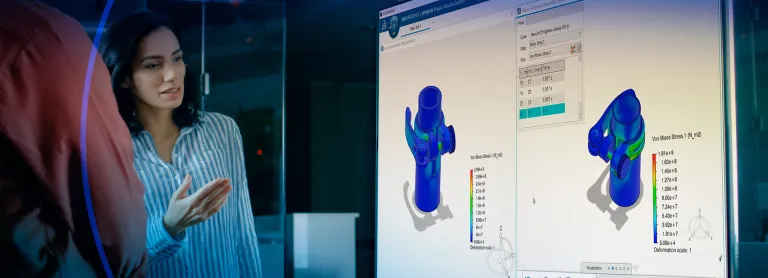

Fluid Optimization では、流体系および構成部品のための、トポロジー最適化主導型の設計コンセプトを実現します。この機能は、定義したフロー・タスクと使用可能なパッケージ・スペースに応じた画期的な設計アイデアを自動的に作成するのに理想的です。Fluid Optimization 独自のテクノロジーにより、最高のフロー性能、品質、環境効率の実現を支援します。エンジニアは、軽量設計、安全性、快適性、性能、効率などの重要な要件を考慮した革新的な製品を開発し、開発時間を最小限に抑える必要があります。

設計コンセプトの高度化とシミュレーション主導による改善

- 仮想製品開発における設計コンセプト

- シミュレーション主導で設計を改善

- メリット

仮想製品開発における設計コンセプト

初期のコンセプト段階には、製品開発コストの決定が含まれます。最適化された設計提案を自動生成することで、製品開発サイクルの回数および物理的な試作品の数を減らすことができます。製品性能の向上と開発コストの削減に役立ちます。Tosca Optimization では、最大許容設計スペースの定義からスタートして、設計空間に適合する設計を見つけることができ、あらゆる製品要件が考慮されます。

シミュレーション主導で設計を改善

製品の全体的な性能を改善するために既存の設計に小さな変更が必要になることはよくあります。Tosca Structure の最適化方法を使用すると、関連する製品要件を考慮し、開発時間を短縮して設計を改善できます。

トポロジー最適化ソフトウェアのメリット

- 構想設計を迅速に行い、市場投入までの期間を短縮

- すぐに製造に移行できる製品設計をサポート

- 重量を削減して、最高の結果による品質で構成部品の信頼性を確保

- ミスが発生しやすく時間のかかるモデル単純化を回避

- リアリスティック・シミュレーションのメリットを活かし、最適化の中で非線形性を直接処理

- 構造最適化タスクをインタラクティブに定義

- 圧力損失を削減する流体機器を作成し、フローの均一性を向上させることが可能

製品の詳細

さあ、始めましょう

Tosca の世界は変化しています。SIMULIA で一歩先を行く方法を見いだしましょう。

トポロジー最適化ソフトウェアに関する FAQ

トポロジー最適化は、所定の荷重、境界条件、制約条件のセットに対して、所定の設計空間内で材料レイアウトを最適化するために使用される数学的手法で、系の性能を大幅に向上することを目的としています。

- 密度ベースのトポロジー最適化: この手法は、望ましい構造性能を得るために、設計領域内の材料分布を最適化します。設計空間のさまざまな領域にさまざまな材料密度を割り当て、構造的完全性を維持しながら、低密度領域を除去または変更して重量を削減します。

- レベルセットベースのトポロジー最適化: この手法では、設計領域をレベルセット関数で表現し、固体領域と空隙領域の境界を定義します。最適化プロセスでは、本質的な構造的性質を維持しつつ、不要な領域から材料を繰り返し除去できるようレベルセット関数を進化させます。これによって製品を最適化し、性能を向上させ、軽量化します。

- 航空宇宙関連部品: 翼部のリブやエンジンのブラケットなど、航空機の構造部品を最適化し、強度を維持しながら軽量化します。

- 自動車部品: シャーシ構造やサスペンション部品などの自動車部品を強化し、燃費と性能を向上させます。

- 消費者向け製品: 自転車のフレームやスポーツ用品の改良により、耐久性と性能を向上させ、材料の使用量を削減します。

- 医療機器: 医療用インプラントおよび手術器具を改良し、重量を最小限に抑えつつ機能性と生体適合性を高めます。

- 土木工学構造物: 橋や建物などの構造物の設計を合理化し、建設コストと環境への影響を低減します。

- 電子機器筐体: 電子機器の筐体やヒートシンクを最適化して、熱管理を改善し、完全性を維持しながら軽量化します。

- 産業機械: フレームやブラケットなどの機械部品を強化し、材料の使用量を減らしながら、信頼性と効率を向上させます。

その他の情報

SIMULIA のソリューションの詳細

組織の規模の大小を問わず、シームレスなコラボレーションと持続可能なイノベーションに、当社のソリューションがどう役立つかについて、SIMULIA の担当技術者がご説明します。

はじめに

学生、教育機関、専門家、企業向けのコースとクラスをご用意しています。お客様に最適な SIMULIA トレーニングを受講してください。

サポートの利用

ソフトウェアやハードウェアの資格認定、ソフトウェアのダウンロード、ユーザー・マニュアル、サポート連絡先、サービス・オファリングに関する情報はこちら