Plastic Technologies社

PTI社は、Abaqusのリアリスティック・シミュレーションにより、開発コストを削減および同社顧客の市場投入までの時間を短縮して、設計および生産に関するトラブルシューティングや診断を改善しています。

PET(ポリエチレンテレフタレート)は、プラスチック容器メーカーの主な原料として長年にわたって使用されています。一方でこの業界における重要な課題は、現行のパッケージの軽量化設計により、コストを削減すること、およびより持続可能な製品を求める消費者の要望を満たすことに移行しています。

PETは40年以上にわたって使用されている原料です。一方で、樹脂技術や変換装置の進歩が環境プロファイルの改善を進めているメーカーの軽量化の取り組みに役立っています。International Bottled Water Association(IBWA)が2010年に実施した調査によると、500ml飲料水入りボトルの平均グラム重量は、過去8年間で32.5%減量されています。米国では現在、8gの軽量500mlPETボトルが主流ですが、新たに発売される製品ではさらなる軽量化が試みられています。

しかし、軽量な材料構成と厳しい性能要件を両立させる最適なデザインの創案は容易ではありません。実際、微妙なバランス関係にある、ブランド・オーナー、ボトル・メーカー、樹脂メーカー、機械メーカーが、軽量化の目標達成をサポートする革新的なデザイン・プロセスを導入するために日夜取り組んでいます。

Plastic Technologies社プラスチック・パッケージ・デザイン・サービスのリーダーであるPlastic Technologies(PTI) 社は、社内のバーチャル・プロトタイピング・ツールとおよびPerfect Packageインダスリー・ソリューションの主要コンポーネントである、ダッソー・システムズSIMULIAリアル・シミュレーション・アプリケーションの有限要素解析を組み合わせたシミュレーション主導型のデザインを導入しています。シミュレーションにより、同社のデザイン・チームは時間とリソースを大幅に削減しています。

同社の顧客は、消費財メーカーからプラスチック加工業者および材料サプライヤーに至るまで広範にわたり同社は年間を通じて、500件もの独自のデザイン開発に取り組んでいます。顧客向けの単一のデザインについて平均5回の反復作業を行い、1985年の創業以来10,000本のボトル・デザインを最近達成しました。同社は、ダッソー・システムズのCATIAアプリケーションを含む最先端のCADツールを使用して、革新的なデザインを開発しています。

同社は、多くの場合、Abaqusを独自のバーチャル・プロトタイピング・ソフトウェアと組み合わせて使用しており、プリフォームの再加熱シミュレーション、容器のブロー成形の再現、関連する機械的特性の材料厚さ分布の予測を行っています。この結果得られるデータが、さまざまな荷重条件下で各種容器の非線形性の高い変形を探求するFEAスタディのインプットに使用されています。

同社の開発プロセスにおいて、Abaqusは不可欠であり、デザインのより迅速なスクリーニング、最適な軽量化可能性の特定、製造プロセスの最適化、不具合の根本原因の特定などに役立てられており、これにより、デザイン面の作業負荷の増大に対応しています。

「当社のシミュレーション結果は、開発プロセスのさまざまな側面で役立っています。これにより、最も有望な候補を選別して、最適な性能を達成するためのさらなる改良をサポートしています。たとえば、既存の容器の性能向上と軽量化を確保する幾何学的特徴、材料特性、厚み分布に関する重要なフィードバックを提供することができます」(Sumit Mukherjee氏、CAE&シミュレーション・ディレクター、Plastic Technologies社)。

容器性能の課題

PTI社は、容器の軽量化デザインに2つの主な目標を掲げています。構造性能に大きな影響を与えることなく材料の節約を達成すること、そして容器構造とプリフォーム設計の両方を強化して材料分配の効率を高め、材料を最大限に活用することです。

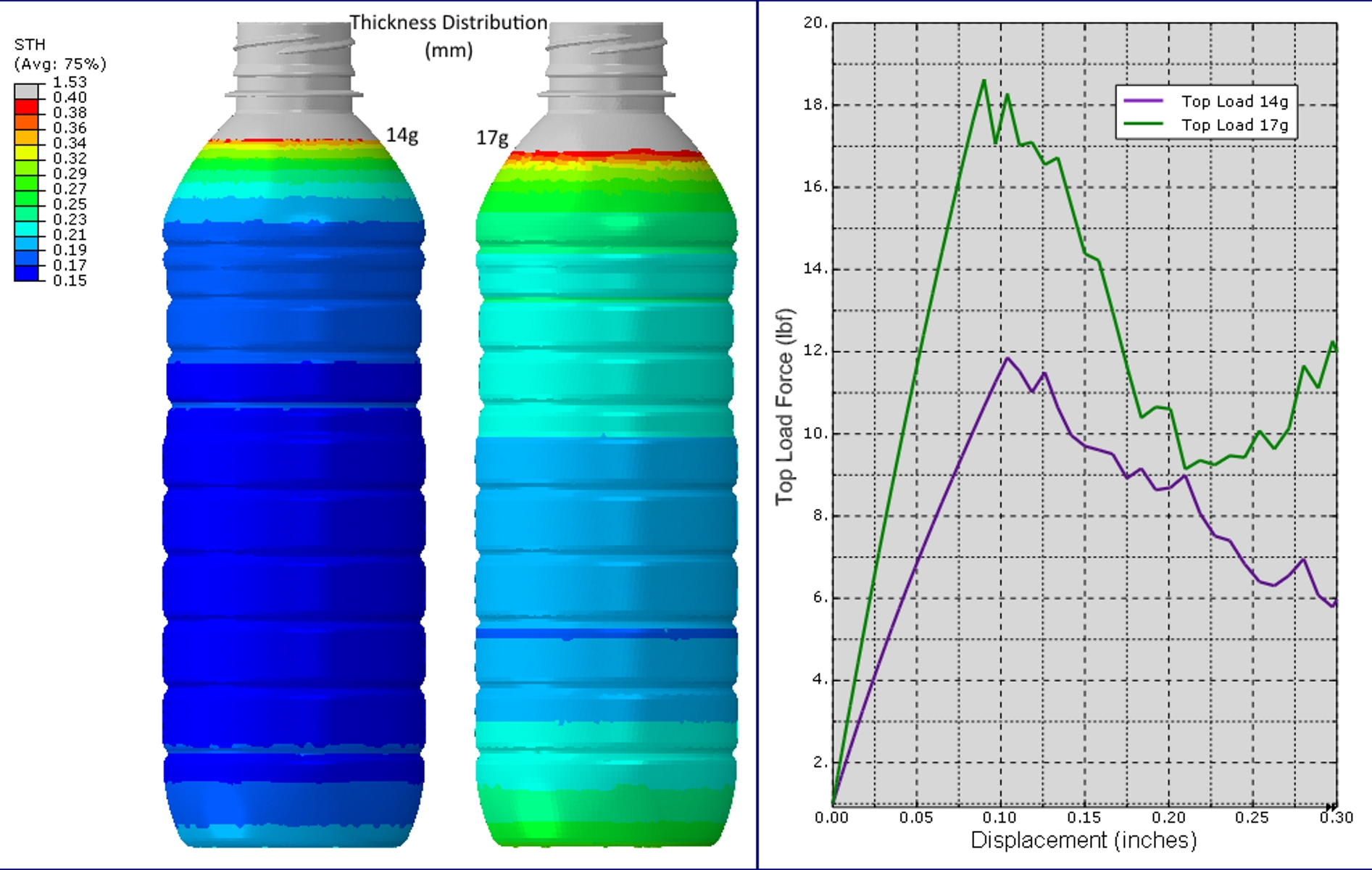

同社がAbaqusを使用して軽量化中の飲料水PETボトルの性能を調査したある研究では、さまざまな圧力下で上面荷重強度や側壁剛性をシミュレーションして荷重や積み重ね条件下でボトルが座屈しないことが確認されました。

注目すべきなのは、重量を17gから14gに軽量化すると、その上面荷重強度が19lbf (ポンド力) から12lbf にほぼ半減することが明らかになったことです。この重要な発見により、企業は迅速にデザインの取り組みを見直すことができました。

シミュレーションデータは、17gと14gの両方でサンプルを成形して物理的に検証され、予測は実際の観測値の90%以内に収まりました。

同社は、Abaqusを使用してボトル側壁の方向と厚さを調査し、望ましいトップロードを得るための最適なプリフォーム寸法を特定しました。「Abaqusを使用することで、特定の用途の時間スケールに合わせて、適切な荷重と境界条件を組み込むことができます。今後、流体製品を封入するすべての容器ボトルに典型的な流体接触相互作用と構造力学を組み入れることのできる可能性があることは、当社にとっておそらくAbaqusの最も優れた機能です。」(Sumit Mukherjee氏)

サンプル製作前に新しいパッケージ設計をシミュレーションすることで、ボトルおよびプリフォーム設計の反復作業をより迅速かつ低コストで行うことができるため、デザイン・チェーン全体を加速させて、市場投入までの時間をさらに短縮できます。

あらゆる形状やサイズに伴うデザインの課題

PTI社は、楕円形やその他の非円形容器のトップロードおよび再度ロードの性能を研究し、ブロー成形工程でのプリフォーム加熱方式の違いによって生じる異なる結果を明らかにしています。これにより、同社のエンジニアは、「優先加熱」方法がより均一な重量分布、より優れた空の状態および充填時のトップロード強度をもたらすため、楕円形状の容器にとって好ましいな選択肢であることを確定できました。

「異なる容器形状やプリフォーム設計を比較的短時間で分析できるため、将来のデザイン提案に対する優れた学習ツールを提供しながら、より多様なデザイン特徴を迅速に評価できます。これにより、以前に試作したコンセプトの範囲を超える、より創造的なコンセプトを評価する可能性が広がり、より信頼性の高いデザインをより迅速に開発できます。」(Sumit Mukherjee氏)

軽量化のさらに先を目指す

AbaqusのFEAは、PTIの軽量化の取り組みを促進するだけでなく、より複雑なブロー成形プロセスの最適化や製品の不具合を特定して修正する継続的な取り組みのサポートなど、デザインおよび製造のワークフローの他の領域でも役割を果たしています。

広口PETボトルのデザインと製造について見てみましょう。広口PET容器は、従来の二段プロセスとは対照的に一段ブロー成形プロセスで製造されます。この種のPETボトルはネック径が大きいため、射出成形で保持された熱をプリフォームの延伸とブロー成形に利用できる一段プロセスが必要です。この方法では材料を再分配する余地がほとんどないため、プリフォーム設計が特に重要です。しかし、これまでPTI社やその他の企業は、複雑な一段プロセスが理由でプリフォーム設計と実際のブロー成形プロセスを仮想環境で正確にシミュレーションできなかったため、コストのかかる物理的なプロトタイプに頼り続けてきました。

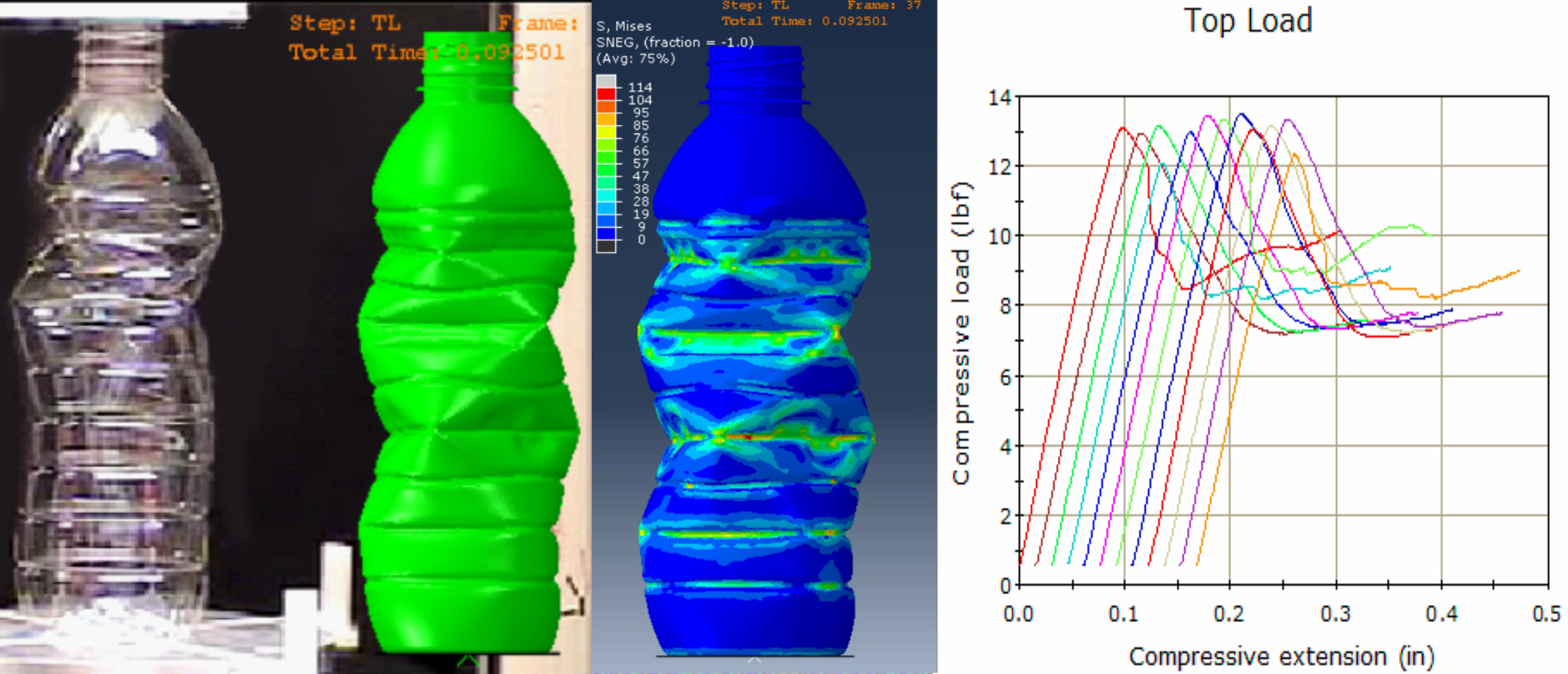

現在、PTI社は円形および楕円形容器のブロー成形による肉厚分布のモデル化の成功に基づき、これらの特定の課題に対応する初の解析モデルを作成することに成功しました。そうして、再加熱コンディショニングを追加せずにブロー成形された116g 3L容器に対する純粋な一段プロセスをシミュレーションしています。同社はバーチャル・プロトタイピング・ソフトウェアから得た側壁の厚さと機械的特性出力をAbaqus FEAに入力し、容器のトップロード体制を予測して、1kg のプリンター・カラートナーを収納できる最適な容器サイズを限りなく小さくすることを目標としていました。

この再現が困難だったデザインおよび製造工程をシミュレーションした結果、物理的なテスト結果とほぼ同じであることが明らかになりました。また、破損メカニズムや最大荷重時のたわみも、シミュレーションと実際にテストしたボトルの間でほぼ同じになりました。Abaqusの高精度な接触アルゴリズムと材料特性を個々のノードや要素に効率的にマッピングできる機能が、この規模のシミュレーションを成功させるのに役立ったとSumit Mukherjee氏は述べて次のように続けています。「過去に他のソフトウェアを使用したことがありましたが、それでは薄肉プラスチック成形品の大変形と非線形材料特性に対応することができませんでした。」

Sumit Mukherjee氏は、Abaqusの構造ダイナミクスや数値流体力学(CFD)を含むさまざまなソルバー・モジュールにアクセスでき、複雑さや必要性に応じてより多くのCPUに拡張できるオプションがあることで、より幅広く難題に取り組むことができるようになったと語っています。

製品不良の根本原因を突き止める

パッケージングが企業のブランド・アピールに不可欠な要素となっている中、現行のプロセスや専門知識を新たな容器に適用することは、パッケージの不具合の中で新たな問題の発生につながっています。また、品質基準は生産者によって異なるため、何をもって不良とするかについて絶対的な指針はありません。

PTI社は、根本原因の故障解析に取り組むために、シミュレーションの取り組みをさらに進化させ、最終的には品質向上の取り組みを強化することにしました。PTIは独自の仮想プロトタイピング・ソフトウェア・ツール、FEAソフトウェア、M-Rule®モデルを使用し、従来の標準的なプロトタイプやテスト方法と比べてより短い時間と少ないリソースで、再発する不具合を特定および解決することができました。

ある実験で、エンジニアたちは新しい故障解析プロセスを2リットルのホットフィルジュール容器でテストしました。その結果、充填後に容器のロゴ・パネル部分での膨張が散発的に見受けられました。システムを通じてエラーを追跡し、不良品が充填工程で発生していることが突き止められました。さらに分析を進めた結果、材料分布の不一致が不良の原因ではないことが判明したため、PTI社は外部からの影響の可能性に目を向けました。その結果、製品温度が高く、フィラーの圧力が急上昇したことがパネル破損の原因であるとの見方が浮上しました。

シミュレーションを従来の根本原因による故障検査プロセスの効果的な代替手段とするためには、大規模なモデリング作業を実施する必要がありました。モデルの構築は、材料分布と機械的特性の再現から始まり、仮想環境でのブロー成形プロセスの再現、コンベアや充填ヘッドなどの物理的な環境の再現も含まれました。情報インプットを完了後、故障メカニズムをリアルに再現するために何度もシミュレーションが行われました。これらの検証により、モデルをベースラインとして使用し、故障に対処するデザイン設計の反復が比較されました。

このような取り組みの結果、PTIはジュース容器のデザインを75gのバージョンに重量化することで変形問題に対処することを否定し、代わりにロゴパネルを再設計するための幾何学的な変更が問題の最適な解決策であると結論付けました。失敗を排除するためにデザインを継続的に修正する、シミュレーションによるプロセスが時間とコストを削減しています。

「サンプル製作前に新しいパッケージ設計をシミュレーションすることで、ボトルおよびプリフォーム設計の反復作業をより迅速かつ低コストで行うことができるため、デザイン・チェーン全体を加速させて、市場投入までの時間をさらに短縮できます。多種多様なデザインの特徴を迅速に評価することができ、将来のデザイン提案のための優れた学習ツールとなります。これにより、以前に試作したコンセプトの範囲を超える、より創造的なコンセプトを評価する可能性が広がり、より信頼性の高いデザインをより迅速に開発できます。」(Sumit Mukherjee氏)