CLAAS トラクター 社

同社は、世界有数の農業機械メーカー CLAAS グループのトラクター設計および製造を担当しています。同社は、工場の最新化戦略の一環として、3DEXPERIENCE プラットフォームを活用して、複雑さを増す製品の効率的な取扱い、組立ラインの最適化、完全なトレーサビリティによる生産のデジタル計画を推進しています。

エグゼクティブ・ビデオ

製造の複雑さを克服

マネージャー・ビデオ

一台目から確実に組立てる

ユーザー・ビデオ

デジタル・コンティニュイティのパワー

サステナブルな農業のために適切に耕す

CLAAS AXION 900 TERRA TRAC は、コンバインで使用されているクローラートラックシステムを後部に、従来の駆動輪を前部に組込んだ新製品です。市場初のフルサスペンション付きハーフトラック型トラクターで、一般的なトラクターの快適性と牽引力と土壌保護の観点で、わだちを作成し、利用するトラクターの利点を兼ね備えています。クローラートラックの大きな接触面積は、土壌の圧縮を軽減するため、農家が土壌の健康状態を改善し、持続可能な方法で作物の収獲量増加をもたらします。

AXION 900 TERRA TRAC は、フランスのル・マンにある CLAAS トラクター 社の製造施設で生産され、完全に刷新された組立ラインで生産する最初の製品でもあります。CLAAS グループ向けに年間約 8,000 台のトラクターを製造する CLAAS トラクター 社は、製品品質の向上、生産量の増加、複雑化への対応を図るため、工場を大幅にアップグレードしました。

これについて、CLAAS トラクター 社の生産技術のディレクター、Etienne Bourasseau 氏は次のように述べています。「以前の工場は標準的な工場で、構内は非常に薄暗く、ワークステーションはかなり煩雑で、作業員は組立ラインに部品が到着するのを待たなくてはなりませんでした。現在のワークステーションは開放的で、人間工学に基づき、空調の効いたものになっています。当社は、可能な限り最高の労働環境を提供し、最高品質のサービスレベルを保証できるようになりました」と述べます。

ル・マン工場は現在、ヨーロッパで最も近代的なトラクター製造拠点のひとつに数えられており、フランス産業省と連携している、フランスの国家機関 Alliance Industrie Du Futur(Industry of the Future) の「Vitrine Industrie du Futur(未来の産業のショーケース)」アワードを受賞しています。

「この賞は、当社の組立ラインが最先端技術であると証明しており、フランス製の高品質な製品を適正価格で提供できる生産設備を導入していることを示しています。また、当社のワンランク上のイメージと合わせて、つまり製品だけではなく操作性も含む、質の高さをお客様に印象付けています。製品が最高品質なだけでなく、工場も一流であるという非常に強いメッセージになります」と Bourasseau 氏は説明しています。

未来の工場では、まだ存在しない未来の製品を統合する必要があります。

バーチャルから最新化へ

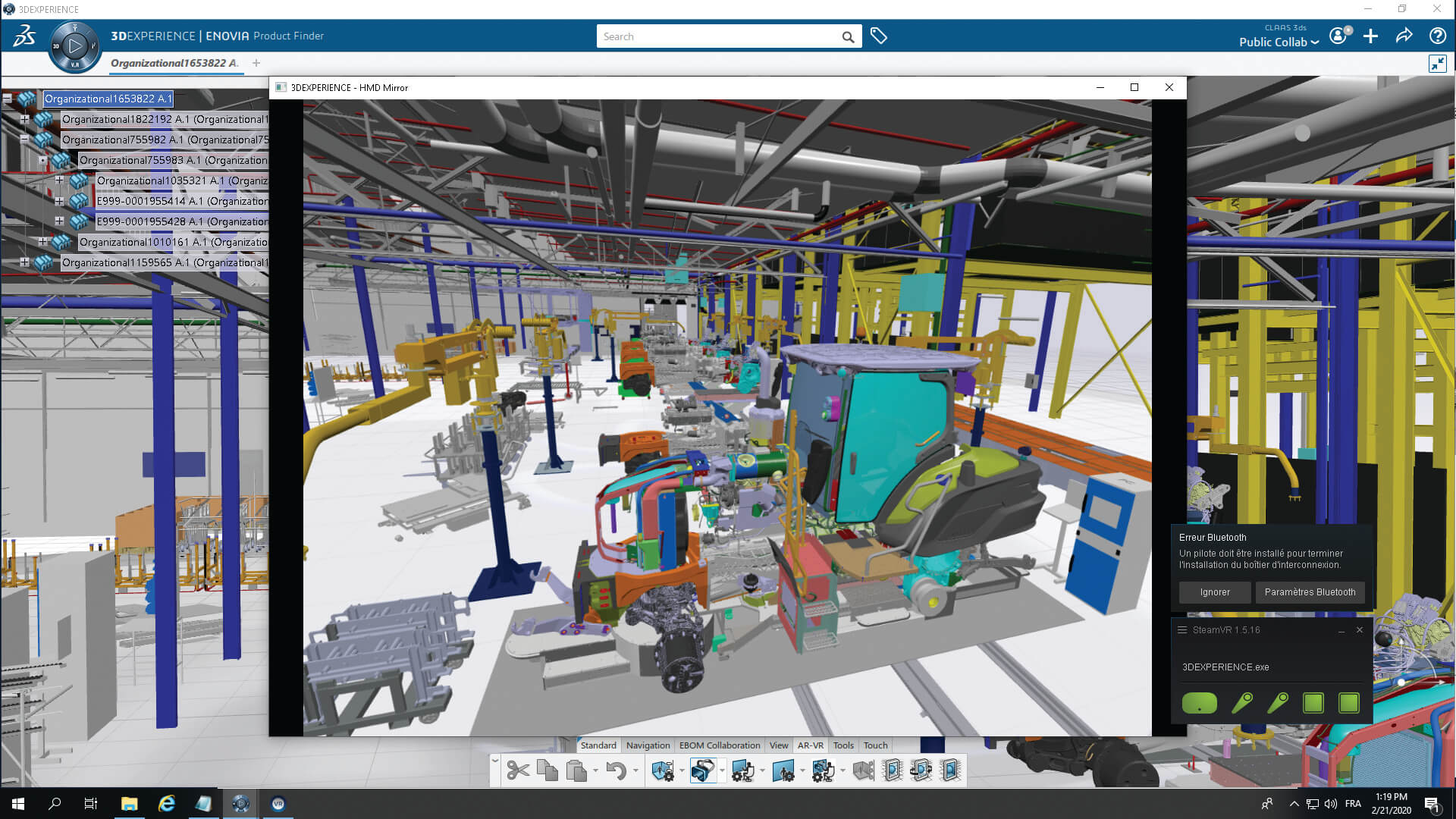

CLAAS トラクター 社の最新の工場の中心は、3D モデルやバーチャル・シミュレーションなど、革新的な設計・製造方法を実現する最新のテクノロジープラットフォームです。ダッソー・システムズの設計アプリケーション CATIA の長年のユーザーである同社は、部門間のデジタルでの継続性を確立するために、ダッソー・システムズの 3DEXPERIENCE® プラットフォームと ENOVIA の採用を決定しました。同時に、組立ラインのバーチャル・モデリングに DELMIA を採用し、製品品質の向上、生産性の向上、複雑化・多様化する製品群への対応を実現しました。

CLAAS トラクター 社は、3DEXPERIENCE プラットフォームを使用して設計・生産する最初のトラクターであるAXION 900 TERRA TRAC の開発と並行して、工場のデジタル化を行いました。

「未来の工場は、まだ想像もしていない将来の製品と統合しなければなりません」と Bourasseau 氏は述べます。「当社の組立ラインでキャタピラ型のトラックを開発したのは初めてでした。プラットフォーム上で 3D 表示を行うことで、今まで標準的な四輪トラクター用に設定されていた製造プロセスが、キャタピラ型トラックを増備する新型トラクター・モデルにどう適応できるかを確認できました」と Bourasseau 氏は言います。

新モデルを 3D でバーチャルに開発することで、設計者とエンジニアは、新しい設計の実現可能性を評価し、生産前に組立ラインをセットアップできました。

CLAAS トラクター 社のアーキテクト・エンジニア である Nathan Dufourg 氏は、「リフトやクランプなど、製造に関するすべてのものをバーチャルに検証できるという点で、3DEXPERIENCE プラットフォームは工場のモデル化のキーとなりました」と述べています。「工場に設置される新設備に合わせて設計してもらいました。例えば、AXION 900 TERRA TRAC の後部にあるキャタピラ型トラック は、トラクターの構造を完全に変えてしまいます。キャタピラ型トラックのタイヤよりも長く、タンクをトラックの上、キャビンの隣に移動させなくてはなりません。また、タンクを持ち上げて、トラクターに固定するため、タンクを持ちあげなければなりません。新工場をデジタル化することで、実際にそれを実現可能にしました」

複雑さの克服

CLAAS トラクター 社は世界中の顧客のために機械を生産していますが、固有の課題を抱えていました。

「農業トラクター市場は非常に難しく、ヨーロッパ、アジア、北米からの多様な需要があります」と Bourasseau 氏は説明しています。「当社は、注文が大きく変動する市場の季節性を管理しなければなりません。また、当社の製品に組み込まれている技術も、ますます複雑になっています」

新しい技術プラットフォームを導入する大きな目標の一つは、複雑化する製品の管理方法を見つけることでした。従業員の負担を軽減しながら、個々の顧客の要望に適切かつ迅速に対応させる必要がありました。

CLAAS トラクター社製造プロセスアーキテクト である Franck Bruneau 氏は「年に 2 回と同じモデルのトラクターを生産することはめったにありません」と言います。「当社では一度に 20 種類のモデルを同じ組立ラインで一括生産できますが、各モデルには 300 以上のオプションがあり、毎日固有の組合せが発生することを意味しています。3DEXPERIENCE プラットフォームは、オプションの組合せを見込んで、製造プロセスを事前に計画する唯一の手段でした」

3DEXPERIENCE プラットフォームにより、CLAAS トラクター 社は製品開発プロセスの初期段階でカスタマイズを検討でき、組立ラインでどう管理する必要があるかを検討できるようになっています。

次のように述べています。「プラットフォームがあるので、お客様から受注した各トラクターの構成を把握することができます」と CLAAS トラクター製造プロセス手順の技術者である Marc Dassé 氏は述べています。「カスタマイズされたトラクターの最終構成だけでなく、組み立て手順を具体的に確かめることができます。しかも、とても簡単です。」

DELMIA のシミュレーション機能を使用することで、エンジニアは各製品をどう製造するかを判断し、問題発生の前に注意することができます。

これについて、Bourasseau 氏は「プラットフォームでは、それぞれのオプションに関連するさまざまな組立のシミュレーションや検証、最適化を行えます。そして、各組み合わせが組立て手順に問題ではないことを確認できます。各ワークステーションで製品が適切に製造手順通りに実施されているかも管理できます」と述べています。

「3DEXPERIENCE プラットフォームを採用してからは、工程上の製品設計の手戻りの数を減らすことができました」

一台目から確実に組立てる

Franck Bruneau 氏と彼が率いるチームは、各トラクターの製造工程の定義を担当しています。Bruneau 氏は、「3DEXPERIENCE プラットフォームと ENOVIA のコラボレーション機能を使い始めて以来、簡単に今後の計画を立案し、研究開発部門と効果的に協同作業を実現し、誤りを大幅に減らすことができた」と言います。

また Bruneau 氏は「プラットフォームにより、製造プロセスのエンジニアは製品エンジニアの共同設計が可能になり、組立作業を予測し、製造プロセスと製品品質を向上させることができます」とも述べています。

ル・マンの生産工場から 200 km 離れたパリ郊外のヴェリジー=ヴィラクブレーに製造設計部門があるため、製造プロセスと設計は緊密に連携することが特に重要です。

「プラットフォームにより、ひとつの環境でデータ共有が可能となり、同じ敷地内ではない設計部門、製造プロセスチーム、工場チームの従業員で、協同作業ができるようになりました」と Bourasseau 氏は説明します。「コミュニケーションが強化され、製品の製造プロセスの設計の共同作業に役立ちます」

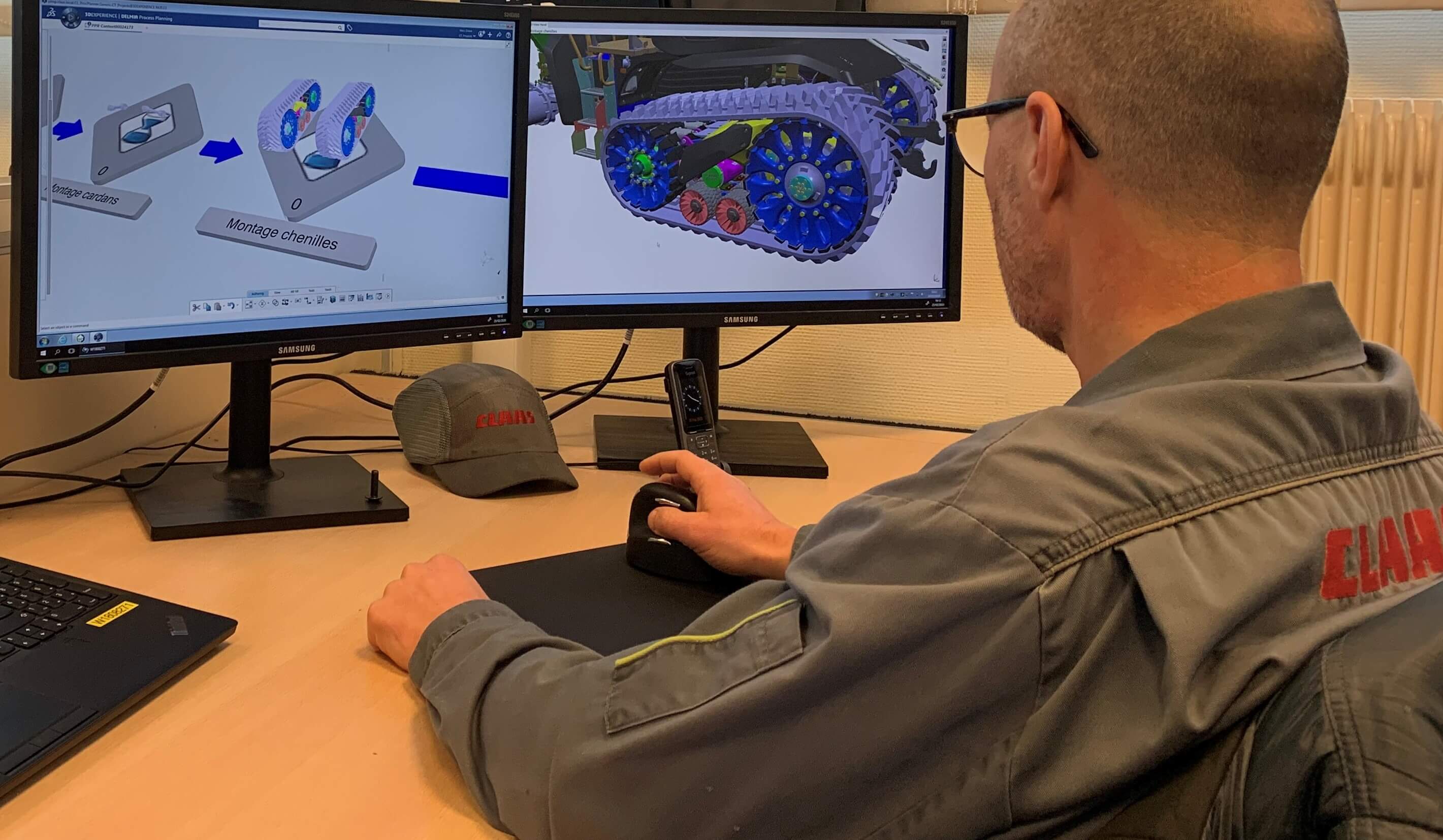

設計エンジニアが AXION 900 TERRA TRAC の図面を作成し、3D モデルをル・マンの製造プロセスのエンジニアリングチームに渡します。製造プロセスチームは、バーチャルの組立ラインで新しいトラクターの組み付けをバーチャルで試し、問題があれば設計部門に報告します。製品の開発ライフサイクル全体で、継続的に改善できるデジタルスレッドを確立することで、全員が各自の役割を最大限に果たし、各マシンの一台目から正しく組み立てできるようになっています。

Bourasseau 氏は「デジタルな継続性が、当社の資産です。製品設計者と作業手順書を使用する組立作業員を結びつけることができます。プラットフォームにより、当社のトラクター開発サイクル全体で、製造の要件、安全の要求、品質要件に合わせ、設計コンセプトが作業員により実現できることが確認できます」と説明しています。

バーチャル・ツインでの検証

3D モデルは現在、CLAAS トラクター社の全部門で使用されています。

「3DEXPERIENCE プラットフォームがあるので、社内の関係者全員が 3次元 を使用できます」と Bruneau 氏は述べています。「将来的に作業環境がVRで確認できるようになり、作業員は今後の製品の組立や将来導入される設備の使用方法を理解できます。また、工場長は素材やその保守保全に関する正しい判断を下すことができます。お客様は、注文した製品の生産前に、すべての追加オプションを含めた形で確認することができます」

製品と工場という二つのバーチャル・ツインは、特に CLAAS トラクター社の設計から製造業務に非常に良い影響を与えており、各コンポーネントがル・マン工場の既存設備で製造でき、組み立てたトラクターの中で完全に動作することを確認するのに役立ちます。

「板金、油圧パイプ、電気配線など、トラクターの各種部品を 3D でモデル化しています」と Dufourg 氏は説明しています。「この 3D モデルを工場と共有して、部品が 100% 確実に組立てられるようにします。設計部門では、CATIA でトラクターの部品を作成しています。製品アーキテクチャでは、特にメカニカル・システム・デザイン機能を使用して、トラクターの運動を表現します。可動部品を 3D で作成し、トラクター動作中の動作時に他の部品と干渉しないことを確認できます」

この手法は、設計チームが設計変更を効果的に扱い、誤りを即座に修正することに役立っています。

Dufourg 氏は次のように述べています。「アーキテクチャ部門は、ボリュームフィルタ機能を活用しています」と。「例えば、アセンブリの問題点や損傷が発生すると、部品を修正する必要があります。ボリュームフィルタは、影響を受ける部品の周辺をハイライト表示します。その後、 プラットフォーム上の部品表を見れば、オプションの付け忘れや周辺部品同士の干渉を起こさないようにできるのです」

理解とトレーニングの向上

2 次元の紙ベースの業務から 3 次元のデジタルモデルに切り替えたことで、CLAAS トラクター 社の工場作業員の仕事に革命が起こりました。

「当社では以前はテストエリアでトラクター試作車を組み立て、組立工程を 2 次元で記載し、製品の部品表ごとのフォルダに分類していました」と Dassé 氏は言います。「さらに、この 2 次元の文書を作業員のトレーニングや作業指示書の更新にも使用していました。このため、作業手順の改定は非常に複雑でした。3DEXPERIENCE プラットフォームを使用し、構想図や企画図を見ながら組立作業を予測し、部品の受領や物理的な試作がなくても、組立試験が実施できるようになりました。作業員は本当にありがたく思っています」

同社では、作業員のトレーニングや新製品の作業の準備が格段に簡単になりました。

これについて、Dassé 氏は次のように述べています。「今は DELMIA があるので、一歩先を行くことができます。トラクターの製造手順を詳細に説明できるようになりましたし、作業員はトラクターが物理的に出来上がる前にトレーニングを受け、組立作業を把握できます」

新工場と将来のトラクター設計バーチャルモデルを共有できることで、CLAAS トラクター社は全社一丸となってデジタルトランスフォーメーションに取り組むことができました。

これについて、Marc 氏は次のように述べています。「AXION 900 TERRA TRAC は、将来の組立ラインでの製造を前提に設計されたのですが、一方で作業員は将来の作業手順を想像できませんでした。トラクターと工場のモデルを 3D で確認することができたので、新しい手法が明確で自由度が高いとすぐに理解できました」

能力の拡大

導入に成功したことで、CLAAS トラクター社の新しい能力を CLAAS グループ全体の他の組織や工場への横展開する計画が立案されています

。Bruneau 氏は「これは CLAAS グループのパイロット・プロジェクトであり、製品設計部門を含めた他工場にも導入を予定しています。私にとって、CLAAS トラクター社の革新を実現したという経験になりました。頑張るのではなく同じデータを使って関連部門間をつなぎ、製造を先取りできるようになりました」

「この改革を一言でいうと、情熱、刺激的な新ツール、新しい革新的ソリューションに触れること、そして何よりも最高の製品をお客様に提供するという当社の目標を達成できたことが、何よりも重要であったと言えます」と Bourasseau 氏は締めくくりました。

CLAAS トラクター 社について

CLAAS トラクター 社は、世界有数の農業機械メーカーをである CLAAS グループの 一員です。フランスに拠点を置き、幅広い種類のトラクターを設計・生産し、世界中の農業従事者に製品を販売しています。

詳細情報: http://www.claas.com