SABELT

Sabelt, leader mondiale nella produzione di sedili per auto, cinture di sicurezza e prodotti per gli sport motoristici per le attività di gara, utilizza Bid to Win sulla piattaforma 3DEXPERIENCE. Sono diventati un'azienda digital first con una vera agilità e sono stati in grado di ridurre il tempo necessario per sviluppare nuovi prodotti.

Sedili per auto più sicuri ed ecologici

Sono necessari numerosi anni di ricerca e sviluppo per realizzare i sedili e le imbracature che concorrono all’incolumità dei piloti al volante. In caso di incidente, la cintura di sicurezza, le bretelle e i cosciali devono restare intatti e funzionanti per resistere all’impatto della collisione, e quindi sganciarsi senza intoppi per consentire al pilota di uscire rapidamente dall’abitacolo. È per questo che sette scuderie di Formula Uno su dieci scelgono le cinture di sicurezza Sabelt, produttore leader globale di sedili per veicoli stradali, cinture di sicurezza e prodotti per gli sport motoristici.

Il brand italiano è sinonimo di altissimi livelli di sicurezza nel mondo delle supercar e delle corse, e collabora strettamente con le più prestigiose case automobilistiche, come Abarth, Alfa Romeo, Alpine, Aston Martin, Ferrari, Jaguar, Maserati e McLaren. Sin da quando è stata fondata, nel 1972, l’azienda ha puntato tutto sull’ottimizzazione e la sicurezza dei suoi prodotti, sui quali oggi conduce rigorosi test nell’avanzatissimo laboratorio interno di collaudo dinamico.

Attraverso il progetto Carbogreen, avviato nel 2019, Sabelt si è inoltre prefissa di diventare produttore a basso impatto ambientale. L’azienda ha in programma di lanciare entro i prossimi 2-8 anni una nuova linea di sedili adatti alle specifiche delle auto elettriche e di favorire il passaggio a soluzioni di mobilità ecosostenibili. La casa torinese sta portando avanti ricerche su processi e materiali che uniscano efficienza e leggerezza per una struttura di sedili “green” rinforzata utilizzando sostanze chimiche di nuova generazione e plastica riciclata, ma anche fibre naturali di lino e basalto, fibra di carbonio riciclata, resine termoplastiche e polimeri da riciclo. Tutte le conoscenze maturate vengono gestite sulla piattaforma 3DEXPERIENCE®, implementata da Sabelt nell’ambito della sua strategia digitale a lungo termine.

“Mentre esploriamo i vari materiali dotati di prestazioni strutturali tali da permetterci di utilizzare meno fibra di carbonio, siamo in grado di controllare e gestire tutto questo sulla piattaforma 3DEXPERIENCE,” spiega Roberto Marengo, Direttore tecnico di Sabelt. “Abbiamo tutte le informazioni sui materiali che utilizziamo attualmente, come la fibra di vetro e di carbonio, nel nostro database sulla piattaforma. E stiamo anche integrando tutti i risultati e le caratteristiche dei materiali individuati attraverso il nostro progetto Carbogreen. Quando lanceremo sul mercato la nostra linea di prodotti ecologici, tutti i materiali, i criteri di selezione e le caratterizzazioni saranno già presenti sulla piattaforma.”

La piattaforma 3DEXPERIENCE ci ha consentito di portare ordine, aiutandoci a evitare ogni possibile confusione nel processo di sviluppo dei prodotti.

Guidati dall’innovazione

Portando avanti la sua transizione da azienda hi-tech con un approccio artigianale a realtà basata su una struttura industriale, Sabelt sa che deve investire nelle tecnologie più all’avanguardia non solo per gestire le attività operative con maggiore efficienza, ma anche per supportare più efficacemente i suoi clienti. Ogni decisione è guidata dall’incrollabile volontà di innovare.

“L’innovazione fa parte del nostro DNA,” afferma Marengo. “Abbiamo scelto la piattaforma 3DEXPERIENCE per eliminare i processi cartacei in tutta l’azienda e avere una visuale a 360 gradi su tutte le informazioni che ci occorrono per innovare. Il sistema ci aiuta a raccogliere le richieste di documentazione dei nostri clienti, assicurare la qualità di prodotto, gestire le variazioni, approvare le modifiche e rilasciare dati CAD nel modo corretto, il tutto interamente gestito dalla piattaforma.”

Sabelt ha collaborato con uno specialista italiano di CAD e tecnologie di gestione del ciclo di vita dei prodotti (Product Lifecycle Management, PLM) e con il business partner di Dassault Systèmes Abex per distribuire la piattaforma in tutta l’azienda.

“Senza il nostro partner non avremmo potuto implementare il sistema,” racconta Marengo. “Il suo team è stato il nostro braccio destro, dandoci il supporto necessario per integrare la piattaforma 3DEXPERIENCE nei nostri processi aziendali. Lavoriamo con loro da diversi anni: conosciamo le loro competenze e loro comprendono le nostre esigenze. Laddove abbiamo bisogno di confrontarci su qualsiasi cosa, il canale di comunicazione funziona molto bene. Quando si adotta una piattaforma innovativa e sofisticata come questa, si scopre che ci sono nuove cose che si possono fare e processi che è necessario cambiare per lavorare meglio. Collaboriamo in modo costante con il nostro partner così da trarre il massimo dalla piattaforma per la nostra azienda, e questo ci sta dando risultati concreti. Se non siamo pronti a cambiare, non progrediremo, e non ci sarà innovazione.”

Un connubio di velocità e personalizzazione

Sabelt progetta e produce ciascun sedile e cintura di sicurezza in collaborazione con i suoi clienti, le case automobilistiche, in base alle loro esigenze specifiche. Per ogni cliente Sabelt può gestire e sviluppare centinaia di componenti diversi per svariati modelli di auto. Anche se l’azienda gestiva già tutti i processi di progettazione e modellazione in CATIA, si sarebbe avvantaggiata delle funzionalità di gestione di dati e progetti di ENOVIA sulla piattaforma 3DEXPERIENCE per gestire questa complessità, semplificare lo sviluppo di prodotto e assicurare il rispetto di tempistiche e scadenze rigorose.

“Gestiamo numerosissimi prodotti con personalizzazioni diverse,” spiega Marengo. “Tutti i componenti sono customizzati e la sfida più grande è rispettare le scadenze e predisporre tutto in tempo. Abbiamo deciso di adottare ENOVIA perché con le tempistiche strette che abbiamo, non possiamo permetterci di commettere errori. La piattaforma 3DEXPERIENCE ci ha consentito di portare ordine, aiutandoci a evitare ogni possibile confusione nel processo di sviluppo dei prodotti.”

Sabelt ha riportato completamente la sua metodologia interna di sviluppo prodotto, il Sistema di Sviluppo Sabelt, in ENOVIA.

“La metodologia Sabelt Development System prevede tutta una serie di fasi e approvazioni per consentire l’avanzamento di ciascun progetto, fino alla produzione,” spiega Marengo. “Gestendo tutto questo attraverso ENOVIA abbiamo migliorato la struttura e l’ordine delle nostre attività. Per ogni progetto il sistema ci guida attraverso un modello Stage Gate e ci supporta nella gestione dei processi di approvazione, tenendo traccia di tutte le informazioni e delle decisioni prese in ciascun passaggio.”

Uno dei maggiori vantaggi di questo approccio è che Sabelt ora è in grado di collaborare ancora più strettamente con il cliente per soddisfare tutti i suoi requisiti e verificare rapidamente la fattibilità di produzione.

“Inseriamo sulla piattaforma tutti i requisiti del cliente per ciascun prodotto e, se ci sono richieste di modifiche, possiamo dimostrare velocemente se sono possibili o no,” continua Marengo. “Oppure, se ci viene fornito un nuovo documento, possiamo facilmente sostituirlo al precedente sulla piattaforma con la sicurezza di lavorare sempre sui dati più aggiornati”.

Tutto questo si traduce in una migliore esperienza per il cliente, ma anche in una sostanziale riduzione delle tempistiche del processo di sviluppo dei prodotti.

“Con la piattaforma abbiamo osservato una riduzione del 25-30% dei tempi necessari per realizzare un prodotto, dalla prima specifica che riceviamo fino alla produzione,” spiega Marengo. “Abbiamo anche rilevato un considerevole miglioramento in termini di riduzione degli errori. Ora abbiamo sempre la certezza di lavorare con la versione più aggiornata dei dati CAD, così quando iniziamo a realizzare un modello fisico, siamo sicuri che la versione sia quella giusta. Il che equivale a risparmiare tempo e denaro”.

Abbiamo osservato una riduzione del 25-30% dei tempi di sviluppo.

Sviluppo di prodotto connesso

La piattaforma 3DEXPERIENCE aiuta Sabelt a integrare tutte le fasi del ciclo di vita dello sviluppo di prodotto, a partire dal CAD e dalla distinta base (BOM) fino al software gestionale (ERP).

“Ci è utile per soddisfare un gran numero di requisiti,” osserva Marengo. “Ora possiamo inserire i dati dell’eBOM direttamente nel sistema ERP, cosa che in precedenza dovevamo fare manualmente. Con la piattaforma possiamo contare su un processo di sviluppo prodotto realmente connesso. Dalla fase di pianificazione fino alla distinta base di produzione e oltre, adesso siamo in grado di gestire tutti i dati in un unico ambiente”.

Grazie alla completa visibilità su tutte le sue attività, ora Sabelt è in grado di individuare e mitigare precocemente eventuali difetti di qualità, prima che causino problematiche più importanti nelle tappe successive della supply chain.

“Nel caso in cui il controllo qualità evidenzi ad esempio un problema relativo a un pin che non entra correttamente in una porta, è possibile verificare immediatamente sulla piattaforma se il componente è conforme o meno al disegno originale,” spiega Marengo. “Questo è un grande vantaggio, perché ci consente di determinare se il pin è conforme e c’è un problema di progettazione, oppure se è sbagliato e il problema è causato dal fornitore. Siamo in grado di risalire subito alla causa e informare tutte le figure interessate. Quindi possiamo approvare direttamente una modifica con una firma elettronica: il ciclo del problema viene chiuso e autorizziamo un nuovo componente”.

Una tracciabilità completa permette una maggiore qualità e sicurezza dei prodotti. “Grazie alla piattaforma siamo sempre sicuri di lavorare con l’ultima revisione, e di avere a disposizione l’intera cronologia delle versioni,” afferma Marengo. “La piattaforma inoltre segnala a tutti i membri del team di progetto l’esistenza di una nuova versione dei dati CAD, eliminando la principale causa di errori. Dal punto di vista degli standard, abbiamo la completa tracciabilità e tutta la documentazione di supporto per la conformità alle normative”.

Aggiornamento dei progetti in tempo reale

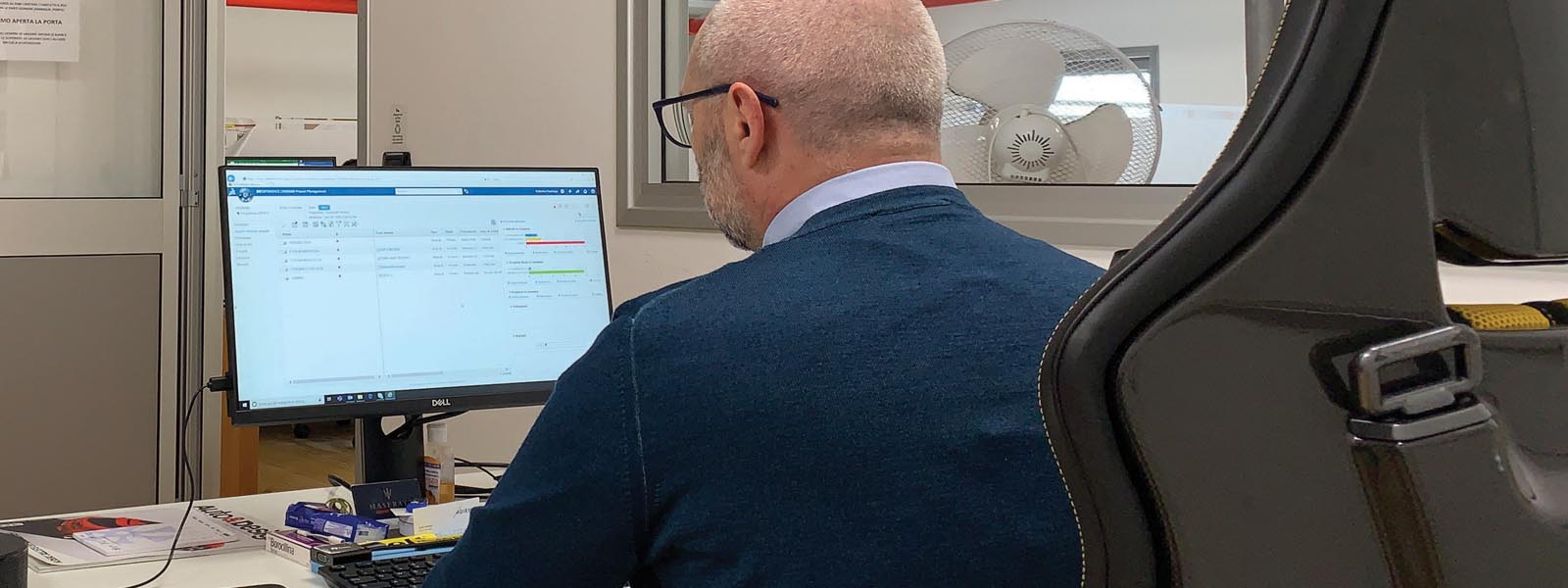

Ogni mattina Marengo apre ENOVIA sulla piattaforma per controllare lo stato corrente di tutti i progetti in un unico dashboard.

“Posso monitorare ogni cosa in tempo reale e confrontare i piani e la situazione del momento, individuando immediatamente eventuali criticità o ritardi,” spiega. “All’interno della struttura di prodotto, posso verificare il grado di completamento di ogni attività e vedere ciascun documento collegato a quel progetto. Posso passare alla vista GANTT, dove le attività sono inserite in uno schema a calendario e tutte le dipendenze sono evidenziate. Attraverso 3DCompass posso inoltre visualizzare, ruotare, ingrandire, suddividere ed esaminare i dati 3D senza entrare nello strumento CAD. Non mi occorre una licenza CATIA per rivedere il disegno 3D di un particolare sedile”.

Sabelt ha attualmente più di 40 utenti sulla piattaforma e prevede di aggiungerne altri nei prossimi mesi.

“Il feedback dei progettisti e dei responsabili di progetto sulla piattaforma è stato davvero positivo,” commenta Marengo. “Ha completamente trasformato il loro modo di lavorare e ogni giorno ne constatiamo i vantaggi per la nostra attività. Abbiamo migliorato il nostro approccio, e questo ci rende felici”.

Esplorare i compositi

Nel percorso pensato da Sabelt con il suo progetto Carbogreen, la piattaforma avrà un ruolo fondamentale nel supportare l’azienda a sviluppare prodotti più ecologici e sostenibili.

“Vogliamo continuare a puntare sull’innovazione” afferma Marengo. “Grazie al passaggio dalla precedente versione di CATIA alla piattaforma 3DEXPERIENCE, possiamo sfruttare la funzionalità di compositi più sofisticati. Si tratta di materiali di complessa gestione, ma abbiamo aperto la strada all’impiego dei compositi nei sedili per auto e ora vogliamo portare avanti la nostra tecnologia.”

Sabelt registra in ENOVIA tutte le opzioni relative alla fibra, gli orientamenti e le sequenze di stratificazione per individuare i materiali e gli approcci migliori per la sua prossima generazione di prodotti.

“Inseriamo tutta una serie di dati sui materiali compositi nella nostra libreria ENOVIA,” racconta Marengo. “Attraverso il modulo dei compositi, questo ci consente di definire esattamente quali e quanti strati di fibra sono necessari per realizzare lo schienale di un sedile, ad esempio, in modo da superare i requisiti di sicurezza previsti. In seguito possiamo apportare modifiche direttamente in CATIA e pubblicare un nuovo rilascio. Abbiamo il know-how e le competenze per avanzare e la piattaforma ci aiuta a innovare con sicurezza”.

Focus su Sabelt

Sabelt è leader globale nello sviluppo e nella produzione di sedili per auto e cinture di sicurezza di primo equipaggiamento e prodotti da competizione destinati agli sport motoristici. Fondata nel 1972, l’azienda si è avviata come produttrice di cinture di sicurezza di primo equipaggiamento. Consolidandosi negli anni, ha sviluppato un’esperienza approfondita su sistemi di fibbie, cinture di sicurezza, sedili per auto da corsa e supercar e sistemi di ritenuta complessi.

Per maggiori informazioni: www.sabelt.com

Focus su ABEX Italia

Fondata nel 1995, ABEX Italia è specializzata in implementazioni di tecnologie CAD, CAE, CAM e CIM ed è Platinum Partner di Dassault Systèmes. L'azienda è impegnata a portare soluzioni organizzative e strumenti software specializzati nei processi di R&S e industrializzazione utilizzando metodologie innovative per aiutare le aziende a raggiungere i migliori risultati.

Per maggiori informazioni: www.abex.it