Comprendre la méthode des éléments finis 3D

L'intégration de la méthode des éléments finis en trois dimensions et de l'analyse par éléments finis a révolutionné la conception en rationalisant le processus de développement, en améliorant la fiabilité des produits et en accélérant la mise sur le marché grâce à l'utilisation de simulations avancées. Ces technologies permettent de modéliser avec précision des systèmes complexes, de réduire la dépendance à l'égard des prototypes physiques et de stimuler l'innovation dans tous les secteurs. Cet article examine l'impact transformateur de l'analyse par éléments finis et de l'analyse par éléments finis en 3D sur le développement des produits et décrit leur évolution, leurs applications et l'orientation future de l'analyse et de la conception dans l'ingénierie mécanique.

Comment fonctionne la FEM ?

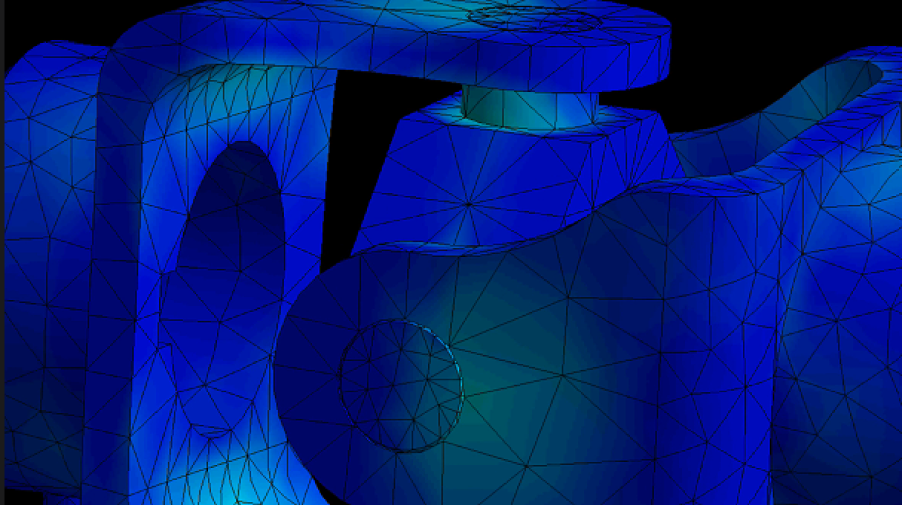

La MEF décompose un système complexe, ou domaine, en parties plus petites et plus simples, appelées éléments finis, qui forment un maillage sur le domaine. Elle utilise des méthodes variationnelles pour approximer la solution en minimisant une fonction d'erreur et est particulièrement flexible avec les géométries complexes et les conditions aux limites. La FEM est bien adaptée à l'analyse des problèmes structurels, thermiques et de dynamique des fluides, où la précision est cruciale avec des formes irrégulières et des propriétés matérielles variables.

FEM models

These are comprehensive representations of the physical systems being analyzed that take into account geometry, material properties, boundary conditions, and external forces or loads.

Discrétisation

Il s'agit du processus de décomposition d'un problème vaste et complexe en parties plus petites et plus faciles à gérer, appelées éléments. Cela permet de résoudre mathématiquement des problèmes complexes.

Interpolation

Cette méthode utilise des fonctions de forme pour estimer le comportement de chaque élément sur la base du comportement connu aux nœuds (les points qui définissent l'élément). Il est important de déterminer comment les éléments se déforment ou se comportent dans différentes conditions.

Assemblage

Au cours de cette étape, le comportement de chaque élément est assemblé en un modèle cohérent qui représente l'ensemble du système ou de l'objet étudié. C'est comme assembler un puzzle, où le comportement de chaque pièce contribue à l'image globale.

FEM et FDM : un aperçu comparatif

La méthode des éléments finis et la méthode des différences finies (FDM) sont toutes deux des méthodes numériques permettant de résoudre des équations différentielles qui modélisent des phénomènes physiques, mais elles diffèrent considérablement dans leur approche et leur application.

Dans la méthode des différences finies, le domaine est divisé en une grille et les équations différentielles sont approximées par des équations de différence à chaque point de la grille. Cette méthode est simple et facile à mettre en œuvre, en particulier pour les problèmes présentant des géométries simples et régulières. La méthode des éléments finis est souvent utilisée pour des approximations rapides dans le transfert de chaleur, l'écoulement des fluides et d'autres problèmes où le domaine peut être facilement discrétisé ou décomposé en une grille régulière. La méthode des éléments finis divise le domaine en formes plus petites et plus souples, ce qui permet une modélisation plus détaillée et plus précise des formes complexes et des propriétés variables des matériaux, contrairement à l'approche de la grille uniforme de la méthode FDM.

Alors que la méthode FDM est plus simple et mieux adaptée aux problèmes de géométries régulières et de conditions uniformes, la méthode des éléments finis offre plus de souplesse et de précision pour les géométries complexes et irrégulières et le comportement des matériaux.

L'interaction entre la FEM et l'AEF : la clé de voûte de la conception mécanique

La FEM et l'AEF ont transformé le processus de développement des produits en remplaçant les prototypes physiques par des simulations numériques et en permettant une exploration détaillée de la façon dont les produits réagissent aux contraintes physiques et aux environnements.

De la 2D à la 3D FEM

La méthode des éléments finis en 3D est un outil essentiel en génie mécanique et en physique pour résoudre des problèmes complexes avec une modélisation, une précision analytique et une capacité prédictive exceptionnelles. Elle permet l'analyse détaillée des structures, des phénomènes et des matériaux en trois dimensions et présente à la fois des avantages significatifs et certains inconvénients. La polyvalence et la précision de la MEF 3D sont inégalées. Toutefois, pour exploiter pleinement son potentiel, il convient d'examiner attentivement les exigences en matière de calcul, le temps et le niveau d'expertise, la qualité des données et l'investissement financier. Lorsque vous décidez d'utiliser la méthode des éléments finis en 3D, il est essentiel de mettre ces facteurs en balance avec les objectifs et les limites du projet ou de la tâche de recherche en question. La polyvalence de la méthode des éléments finis 3D la rend indispensable dans de nombreux domaines, car elle peut être adaptée à différents problèmes en intégrant différentes lois physiques et conditions aux limites. Ses applications sont les suivantes :

- Conception et analyse d'ingénierie : Utilisée dans des domaines tels que la mécanique, l'aérospatiale et l'ingénierie automobile pour analyser les contraintes, les déformations, etc.

- Biomédical : aide à la conception et à la compréhension des dispositifs biomédicaux et du comportement des tissus humains.

- Géotechnique : aide à simuler le comportement des sols et les interactions structurelles.

- Énergie : Utilisé dans l'ingénierie nucléaire et la conception d'énergies renouvelables.

- Électronique : Essentiel pour la gestion thermique et l'analyse électromagnétique dans la conception de composants électroniques.

- Science des matériaux : Permet d'analyser le comportement des matériaux dans diverses conditions.

CATIA Mechanical Designer : L'innovation au service de la FEM et de l'AEF en 3D

CATIA Mechanical Designer de Dassault Systèmes est une suite logicielle de CAO 3D de premier plan pour la conception, l'ingénierie, la modélisation et la simulation dans des secteurs tels que l'automobile, l'aérospatiale et les machines industrielles. L'intégration de 3D FEM et FEA fournit une solution robuste aux défis complexes du développement de produits et garantit la conformité avec les normes industrielles strictes.

En particulier, CATIA comble les lacunes des méthodes FEM et FEA 3D traditionnelles avec des solutions innovantes qui augmentent l'efficacité, réduisent les coûts et simplifient la complexité de la création de modèles et de l'analyse de simulation.

Efficacité et accessibilité accrues

Intégré à la plateforme 3DEXPERIENCE, CATIA augmente l'efficacité du traitement grâce à des algorithmes optimisés et au cloud computing, réduit la dépendance au matériel et permet des simulations complexes. L'interface conviviale, associée à des outils d'assistance et d'apprentissage complets, rend la modélisation et l'analyse avancées accessibles aux débutants comme aux experts. Le logiciel simplifie la préparation des modèles grâce à des outils de maillage avancés et prend en charge les modifications rapides de la conception, en minimisant les erreurs et en améliorant la précision.

Optimisation rentable de la conception

La structure modulaire du logiciel permet des solutions personnalisées qui optimisent les coûts, améliorent la qualité des produits et suppriment le besoin de prototypes physiques. Les capacités de simulation de CATIA s'étendent aux contraintes mécaniques, aux vibrations, au transfert de chaleur et à la mécanique des fluides, et sont prises en charge par les outils FEM Surface et FEM Solid pour un maillage précis des géométries complexes.

Outils FEM 3D spécialisés

FEM Surface (FMS) est spécialisé dans le maillage des structures surfaciques qui sont essentielles pour les composants automobiles et aérospatiaux, tandis que FEM Solid (FMD) est indispensable pour analyser les géométries solides telles que les blocs moteurs afin de s'assurer qu'elles peuvent résister aux forces d'exploitation.

Modélisation et simulation 3D avancées

Les méthodes de maillage avancées de CATIA sont essentielles pour l'analyse par éléments finis en 3D. Elles comprennent la simplification de la géométrie et l'associativité dynamique du maillage, qui garantissent que les maillages reflètent avec précision les modifications de conception et permettent une optimisation itérative. Les méthodes de maillage sophistiquées de la plate-forme, notamment le maillage tétraédrique et les contraintes locales de maillage, fournissent des maillages de haute qualité pour l'analyse détaillée, ce qui est essentiel dans les industries où la sécurité et la fiabilité sont primordiales.

Définissant de nouvelles normes en matière de simulation et d'analyse d'ingénierie, 3DExperience CATIA fournit des outils inégalés pour la génération de maillages, l'analyse de modèles et le contrôle de la qualité. Son approche globale garantit des simulations précises et efficaces et favorise l'innovation et la conformité dans les industries de haute technologie en abordant et en surmontant directement les limites généralement associées à l'analyse par éléments finis en 3D.

Conclusion : Repousser les limites de la gestion du cycle de vie des produitsgrâce à l'analyse d'éléments finis en 3D et à l'analyse d'éléments finis en 3D

L'intégration de la MEF 3D et de l'AEF dans l'ingénierie mécanique accroît l'efficacité, l'innovation et la fiabilité de la conception et de l'analyse, et repousse les limites du développement de produits et de la gestion du cycle de vie. Cette synergie favorise un cycle d'amélioration continue qui permet aux ingénieurs d'affiner les conceptions de manière itérative sur la base des résultats de simulation, ce qui réduit la dépendance à l'égard des prototypes physiques et accélère le développement. La capacité de la FEM 3D et de l'AEF à prévoir les problèmes potentiels et à optimiser l'utilisation des matériaux améliore également la durabilité et la rentabilité.

Ce processus favorise une culture de l'innovation et garantit que les produits répondent aux normes actuelles tout en s'adaptant aux développements futurs. L'intégration de ces outils dans CATIA Mechanical Designer représente un saut significatif dans les capacités de conception et de fabrication, facilitant la création de conceptions précises, efficaces et fiables tout en ouvrant les portes à de nouveaux paradigmes dans le développement de produits. Avec l'intégration continue de l'intelligence artificielle et de l'apprentissage automatique, les outils 3D FEM et FEA continueront à révolutionner le développement de produits et à maintenir le rôle central de CATIA pour relever les défis de fabrication actuels tout en stimulant les normes industrielles en matière d'innovation, de sécurité et de performance.