Mitsubishi Chemical Performance Polymers

MCPP recherchait une solution simple et collaborative de planification et d'optimisation.

Avec DELMIA, nous estimons les gains de temps d'un planificateur à environ 25 %, soit deux à trois heures par jour, grâce à une planification fiable et une meilleure visibilité.

Défi

Mitsubishi Chemical Performance Polymers rencontrait des difficultés dans la gestion optimale des cadences de production due à la conduite de deux activités métiers en parallèle. Deux plannings muraux étaient nécessaires pour gérer ces deux activités. Une pratique qui limitait la prise d'initiative des planificateurs.

Solution

L'entreprise a choisi la solution de planification et d'optimisation de la chaîne logistique DELMIA Ortems de Dassault Systèmes pour gérer ses usines de production à l'échelle mondiale.

Résultats

La planification numérique sur DELMIA Ortems a réduit de 25 % le temps consacré aux activités de planification (2 à 3 heures par jour par planificateur). La collaboration entre les responsables de service (atelier et planification) et les équipes des différents services (achats, approvisionnement, production, informatique et ventes) s'est améliorée, avec à la clé une diminution du stress au travail. Les engagements de livraison sont mieux respectés, ce qui contribue à augmenter la satisfaction client.

Un rayonnement international

Depuis la fabrication et la production traditionnelles de semelles de chaussures, Mitsubishi Chemical Performance Polymers (MCPP) France, filiale du groupe japonais Mitsubishi Chemical, s'est considérablement diversifiée. Elle est aujourd'hui un des leaders sur le marché de la fabrication de produits en élastomère thermoplastique (TPE) et en polychlorure de vinyle (PVC) dans des secteurs de pointe.

Le groupe MCPP a développé un réseau de sites de production aux États-Unis, au Brésil, en Asie Pacifique et en Allemagne, et s'appuie sur trois usines d'envergure en Pologne et surtout en France. MCPP France est le plus gros site monde au sein de MCPP. Les secteurs d'activité couverts par le groupe concernent l'automobile (capots Airbag, joints…) qui est le premier marché avec un chiffre d'affaires avoisinant 60 % de l'activité globale. Mais aussi le bâtiment (volets, couvertures de piscines), le packaging, la câblerie, les biens de consommation et le médical.

À la recherche d'une solution d'ordonnancement et de planification simple et collaborative interfacée avec SAP

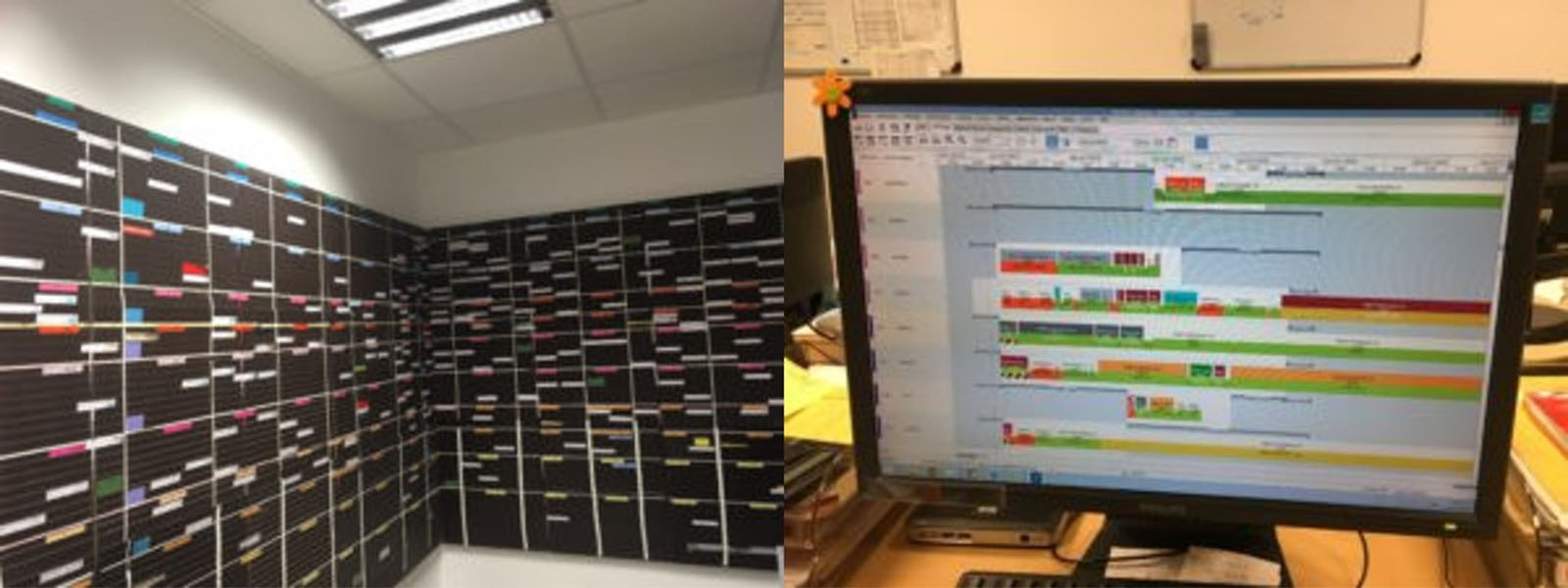

MCPP France éprouvait des difficultés à gérer de manière optimale ses taux de production en raison de la conduite en parallèle de deux activités, TPE et PVC. Deux tableaux fixés au mur servaient à gérer ces activités, exigeant deux mises à jour manuelles quotidiennes des données dans SAP.

« Encore très récemment, notre planification avait lieu sur un tableau mural avec des petits papiers qui, de temps à autre, s'envolaient ou tombaient au sol, nous empêchant parfois même de traiter des tâches. Vous imaginez le temps perdu et les conséquences liées aux livraisons en retard ou aux productions oubliées », déclare Frédéric Gaborieau, responsable de la planification du marché TPE chez MCPP France.

Ces plannings muraux et manuels étaient difficiles à gérer, car la volumétrie était importante et il était difficile de bouger le planning lors des aléas ou de commande de dernière minute. Ce manque de flexibilité empêchait les planificateurs de prendre des initiatives, avec des conséquences sur les échéances de production. De plus, la gestion des matières premières était fastidieuse en raison de l'absence de connexion avec SAP. Pire encore, seuls deux experts maîtrisaient vraiment les tableaux en question et rien ne pouvait avancer s'ils venaient à être indisponibles.

« La maîtrise des délais de fabrication et la réduction de la durée des cycles sont au coeur de nos préoccupations quotidiennes », explique Christophe Delafosse, responsable informatique chez MCPP France. « La Pologne a son propre outil de planification et il n'y a pas de système d'informations identique en Europe. Aujourd'hui, nous ne pouvons pas nous appuyer sur un modèle de référence commun, ce qui complique la gestion des données pour MCPP Europe. » Afin de rester un fournisseur majeur de produits TPE, il est essentiel de prendre en compte les contraintes de production des environnements industriels complexes et de collaborer avec les autres services.

Pour obtenir une meilleure visibilité sur la planification de la production tout en simplifiant la collaboration au sein de l'entreprise, il fallait remettre en question les processus et habitudes de travail en place. MCPP France avait besoin d'une solution d'ordonnancement et de planification simple et collaborative qui propose une planification inter-services unique combinant ses activités TPE et PVC, et qui s'interface avec SAP. La solution devait également optimiser la fiabilité de la planification sur une période de plus de deux semaines et permettre à l'entreprise d'anticiper les commandes saisonnières et la charge de travail globale. Le but étant de respecter les engagements de livraison tout en maintenant une relation harmonieuse entre les différents services de l'entreprise. MCPP France a choisi la solution de planification et d'optimisation de la chaîne logistique DELMIA Ortems de Dassault Systèmes pour définir un référentiel unique de planification inter-services et ainsi améliorer la visibilité et la gestion de ses installations à l'échelle mondiale.

DELMIA : une solution collaborative basée sur un référentiel unique

Les processus sont modélisés, conservés dans le système et associés à l'expérience des planificateurs afin d'assurer la continuité des opérations de MCPP même en cas d'imprévu ou lorsque les experts ne sont pas disponibles. « Lorsque les planificateurs envoient le planning des activités de production du week-end à la fin de la semaine et qu'un problème de livraison de matériau ou une panne de machine survient le samedi, nous devons réajuster la planification », explique Frédéric Gaborieau. « Comme les processus sont intégrés au système et que l'interface de DELMIA est intuitive, nous n'avons pas besoin de déranger nos experts en planification pour apporter des modifications. Le chef d'atelier peut intervenir et utiliser le système en quelques minutes. Il peut même effectuer les simulations nécessaires avant de réorganiser la production. Puisque le système est relié à SAP, la production peut se poursuivre, et chacun peut rentrer chez soi moins stressé. DELMIA nous aide à résoudre facilement beaucoup de situations problématiques, » ajoute-t-il.

De plus, l'efficacité et la réactivité sont accrues au sein des différents services : achats, approvisionnement, production, logistique, informatique et ventes. « Nous gagnons aujourd'hui 50 % de temps de travail, auparavant passé au téléphone entre les ventes et les approvisionnements », déclare Frédéric Gaborieau. Avec DELMIA, le chef d'atelier peut désormais anticiper sa charge de travail et ses besoins en matières et en personnel. Ceci est d'autant plus important qu'il faut au moins trois semaines pour former un opérateur. Désormais, des alertes sur les manquants permettent d'optimiser les commandes en amont. L'entreprise a connu une véritable révolution en seulement quelques semaines suite à la mise en oeuvre de DELMIA.

« La planification est beaucoup plus simple, visuelle, et nous gagnons beaucoup de temps grâce à la bonne interface entre la solution et SAP », se félicite Frédéric Gaborieau.

« Nous sommes désormais en mesure de gérer 150 fiches par machine TPE. La gestion des impacts est sous contrôle et nous pouvons regrouper nos commandes plus efficacement. DELMIA nous aide à prendre des décisions avisées », déclare Frédéric Gaborieau.

Des gains de productivité substantiels

Les gains de temps ont été immédiats et considérables. DELMIA ordonnance de manière optimale les commandes pour réduire le temps de nettoyage des machines entre deux productions. La réorganisation de la production de MCPP par la solution permet de limiter les temps de changements et d'optimiser les temps de préparation, de nettoyage et les temps de séries. Grâce à l'interface avec SAP, l'entreprise peut anticiper les ruptures de stocks de matières premières. Enfin, il est désormais possible d'enregistrer des commandes sur six mois.

« Nous estimons nos gains de temps à environ 25 % », déclare Christophe Delafosse, « car chaque planificateur peut gagner deux à trois heures par jour et peut envisager de faire évoluer ses missions à court et moyen terme. Nous disposons d'une planification fiable pour nos deux activités, TPE et PVC, et ce, avec une meilleure visibilité ».

Cette meilleure visibilité sur le planning permet en outre une anticipation sur les prochaines étapes avec un gain de productivité loin d'être négligeable. Une relation plus collégiale et transverse entre les collaborateurs est source d'une meilleure fiabilité en ce qui concerne le respect des dates de livraison. Tout ceci grâce à des décisions fondées sur des informations communes, partagées et à jour.

Même le service d'administration des ventes, qui s'appuie sur d'autres méthodes de travail, a intégré les changements apportés par la nouvelle solution. Le service commercial saisit désormais le délai de livraison communiqué au client dès que la commande est passée, avec un impact positif sur la gestion du temps des équipes de vente.

Améliorer le cash flow

Extending the solution to MCPP’s Polish facilities would drive productivity up even further.

L'extension de la solution aux installations polonaises de MCPP permettrait d'accroître encore davantage la productivité. « La mise en oeuvre de DELMIA dans notre usine de Pologne nous offrirait une solution globale de planification puisque nous y fabriquons les mêmes produits qu'en France », indique Christophe Delafosse. « Par ailleurs, nous prévoyons d'utiliser cet outil pour mesurer l'impact de pilotage de l'usine. Grâce à cette solution, nous pourrions même réduire nos stocks et ainsi avoir une meilleure gestion de notre cash-flow. »

Un retour sur investissement rapide, en moins de 10 mois

La mise en oeuvre de la solution DELMIA de planification et d'optimisation de la chaîne logistique a été un véritable succès grâce à la forte implication des équipes de MCPP et DELMIA Ortems. « Nous avons travaillé main dans la main avec de véritables experts de la solution », déclare Christophe Delafosse. « La solution a été déployée et est devenue opérationnelle en moins de 10 mois. »

« D'une manière générale, les phases de spécification et d'optimisation se sont bien passées, à tel point que deux jours seulement après le lancement, nous décidions de retirer nos plannings muraux, alors même que nous avions prévu de les garder comme solution de secours durant un mois », confie Frédéric Gaborieau.

« Le projet continue d'avancer grâce à une équipe très efficace composée d'experts en TMA (Tierce Maintenance Applicatives), qui apportent toujours des réponses pertinentes et nous proposent régulièrement de nouvelles opportunités d'amélioration », conclut Christophe Delafosse.

Zoom sur Mitsubishi Chemical Performance Polymers

Spécialiste en conception polymère et composite pour le développement et la production de thermoplastiques spécialisés

Produits : élastomères thermoplastiques, composés vinyliques souples et rigides, composés pour moulage à peau préformée, polymères fonctionnels, polyoléfines, polymères biodégradables

Effectifs : l'entreprise est détenue à 100 % par Mitsubishi Chemical Holdings Corporation (MCHC) qui compte plus de 68 000 collaborateurs

Siège social : Tokyo, Japon

Pour plus d'informations : mcpp-global.com

Zoom sur KEONYS

KEONYS, société du groupe Cenit, est le premier revendeur à valeur ajoutée de Dassault Systèmes au monde et de l'ensemble du portefeuille de logiciels : CATIA, DELMIA, ENOVIA, SIMULIA, 3DVIA et la plate-forme 3DEXPERIENCE®. KEONYS est un acteur majeur dans les domaines de l'accompagnement et du conseil aux entreprises dans le cadre de la transformation numérique en lien avec les objectifs du projet Industrie du Futur.