JAKSCHE Technology

Pour répondre aux exigences de ses clients et garantir le respect des délais de livraison, JAKSCHE, leader européen de la fabrication de plastiques innovants, utilise la plate-forme 3DEXPERIENCE pour accélérer le développement des produits et optimiser la production, tout en assurant une traçabilité intégrale tout au long du cycle de vie du produit.

L'innovation plastique à l'épreuve du temps

JAKSCHE Technology, fabricant de composants en plastique thermodurcissable, est suffisamment conscient de l'impact environnemental du matériau de base utilisé dans ses produits. Afin d'y faire face, l'entreprise bosniaque s'est engagée à devenir l'une des entreprises les plus durables dans son domaine et s'engage activement dans la production de solutions plastiques écologiques, économiques et recyclables dans une ère parquée par la réduction des émissions de carbone et l'économie circulaire.

Fort de 50 ans d'expérience dans la fabrication de composants en plastique, JAKSCHE est devenu un partenaire majeur en Europe pour des entreprises phares dans les secteurs de la construction, de l'automobile et de l'industrie. L'entreprise développe et fabrique des outils et des pièces en plastique renforcé de fibres très résistantes, utilisés des environnements parfois ultra exigeants, tels que les réservoirs d'eau et les boîtiers de machines, les coques de toit et les panneaux de véhicules. Résolument tourné vers la tradition et l'innovation, JAKSCHE s'engage à fournir des produits de très haute qualité qui répondent à la fois aux besoins de ses clients et à ceux de la société.

Nous apprécions particulierement que la plate-forme 3DEXPERIENCE nous ait aidé à créer un modèle de données centralisé et puisse nous permettre à l'avenir, d'explorer le potentiel des jumeaux virtuels.

« Notre esprit inventif enrichit nos produits et nous stimule », déclare Heidrun Andre, directrice générale de JAKSCHE. « Notre objectif à long terme est de nous concentrer davantage sur l'exploration de l'utilisation des fibres naturelles, des biopolymères et des matériaux recyclés. Par exemple, nous sommes partenaires d'un projet de démonstration autrichien visant à produire un thermodurcissable 100 % biologique à partir d'une résine époxy à base d'huile de lin et de fibres naturelles. Nous nous concentrons également sur l'optimisation de la production et avons effectués des investissements significatifs dans la numérisation de nos processus. »

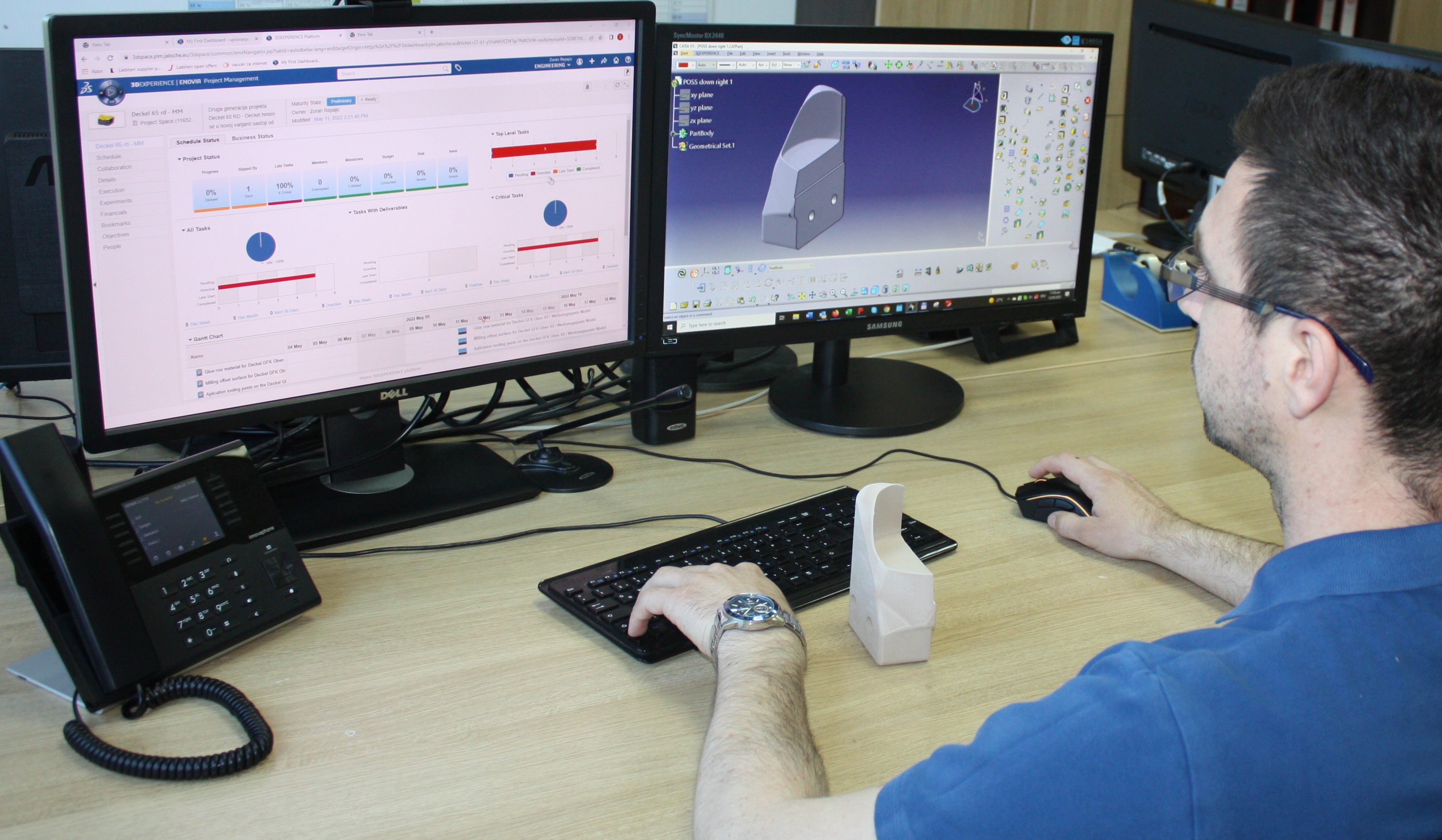

Aujourd'hui, la plate-forme 3DEXPERIENCE est au cœur de la stratégie numérique de JAKSCHE. Elle aide l'entreprise non seulement à poursuivre ses objectifs de durabilité, mais aussi à favoriser une meilleure collaboration et à optimiser le développement des produits.

« Nous entendons poursuivre notre fabrication de produits innovants et nous avions besoin d'une plate-forme puissante et bien outillée pour développer nos activités », confie Heidrun Andre. « Il était essentiel pour nous d'investir dans une technologie qui réunirait nos processus de développement de produits, et la plate-forme 3DEXPERIENCE offre cet environnement centralisé. »

Unification de tous les départements au sein d'une même plate-forme

L'un des principaux objectifs de la stratégie numérique de JAKSCHE était de supprimer les silos entre les différents départements de l'entreprise.

« Avant que nous ne commencions à utiliser la plate-forme, la communication entre les départements de recherche et développement, d'approvisionnement et de production était inefficace », confie Miroslav Stolić, COO chez JAKSCHE. « Nous avions également du mal à contrôler la documentation et à valider les données de CAO dans chaque projet. »

JAKSCHE a collaboré avec CADCAM Solutions, partenaire commercial de Dassault Systèmes, dans la recherche d'une solution et a opté pour la plate-forme 3DEXPERIENCE avec CATIA pour la conception, ENOVIA pour l'innovation collaborative et la gestion de projets, et enfin DELMIA pour la planification de la production.

« Nous utilisions déjà CATIA V5 et voulions garantir la compatibilité des données entre nos processus et nos applications. La mise en œuvre de la plate-forme 3DEXPERIENCE était donc la décision logique à prendre pour éviter tout problème de compatibilité, », explique Heidrun Andre. « Nous avons également apprécié que la plate-forme nous aide à créer un modèle de données centralisé et qu'elle nous permette à l'avenir d'explorer le potentiel des jumeaux virtuels. »

CADCAM Solutions a accompagné JAKSCHE tout au long des phases de prise de décision et de mise en œuvre.

« Ils faisaient déjà partie de l'entreprise », explique Stolić. « Leurs compétences et leur expérience nous ont permis de résoudre tous les problèmes rencontrés. Nous avons été très impressionnés par leur communication, leur transparence et leur professionnalisme. »

JAKSCHE a d'abord donné la priorité aux départements qui avaient le plus besoin de la nouvelle approche numérique sur la plate-forme 3DEXPERIENCE, notamment les services de recherche et développement et d'approvisionnement.

« Nous avons déjà remarqué une grande différence dans la façon dont ces équipes travaillent ensemble », poursuit Stolić. « La communication est meilleure, tant entre elles qu'avec les clients, car la plate-forme 3DEXPERIENCE leur permet d'accéder rapidement aux informations dont ils ont besoin depuis une source unique. »

Nous disposons de possibilités insoupçonnées pour une conception sans faille, tandis que les limites de production peuvent être prises en compte dès les premières étapes de la conception.

Réussir des conceptions complexes du premier coup

L'évolution des exigences des clients entraîne une croissance des demandes envers les concepteurs de JAKSCHE. Ces derniers doivent alors créer de larges panneaux extérieurs aux géométries et aux contours complexes.

« En regardant une caravane, vous voyez que les panneaux extérieurs sont assez standard, sans beaucoup de formes et d'arêtes. Mais, il n'en est rien en réalité », explique Heidrun Andre. « L'extérieur d'un modèle peut provenir de plus de cinq fournisseurs différents et des tolérances strictes doivent être respectées. Si ce n'est pas le cas, le montage et l'assemblage peuvent s'avérer extrêmement difficiles. Nous devons obtenir les bonnes informations de la part de nos clients et de nos collègues fournisseurs afin de réaliser des conceptions précises. »

Grâce aux capacités de modélisation avancées de CATIA, JAKSCHE est en mesure d'obtenir des conceptions correctes du premier coup.

« CATIA est la meilleure application dans le domaine de la modélisation des surfaces, du contrôle tangentiel des surfaces et du contrôle des angles négatifs, ce qui nous permet de concevoir et de fabriquer des pièces et des outils adaptés à notre processus de production », confie Miroslav Stolić. « Dans notre secteur, l'étape la plus importante consiste à reconnaître et à identifier les angles négatifs des produits. Sur la base de ces informations, nous construisons les outils nécessaires. Au cas où nous y parvenons avant la phase de construction, nous réduisons le nombre de prototypes physiques nécessaires. »

L'intégration fluide entre les données héritées de CATIA et la plate-forme 3DEXPERIENCE permet également à JAKSCHE de prendre en compte tous les aspects du cycle de vie du développement des produits dès le début.

« Nous disposons de possibilités insoupçonnées pour une conception sans faille, tandis que les limites de production peuvent être prises en compte dès les premières étapes de la conception. », déclare M. Stolić. « Avec ENOVIA, nous pouvons désormais suivre toutes les modifications au cours de la conception et partager les informations avec toutes les parties prenantes du projet. Cette plate-forme nous permet de suivre l'ensemble du cycle de vie du projet. Lorsque nous modifions le modèle de CAO, tous les composants concernés sont automatiquement mis à jour et le département des achats reçoit des informations sur les modifications au moment où le nouveau modèle est approuvé. »

En utilisant ENOVIA pour la gestion de projets, l'entreprise met désormais en place des processus efficaces, fiables et reproductibles impliquant les bonnes personnes au bon moment afin de livrer les projets dans les délais et le budget impartis.

« La simplicité et la transparence d'ENOVIA offrent une gestion centralisée de chaque composant. Ainsi, même si plusieurs départements apportent des changements et des corrections, nous pouvons les voir au même endroit », explique M. Stolić. « La gestion simplifiée des tâches et la possibilité de réutiliser les connaissances acquises sur les projets nous donnent également un avantage concurrentiel et permettent aux ingénieurs de créer rapidement et facilement des offres et de répondre aux demandes des clients. »

« Nous économisons une main-d'œuvre considérable en trouvant plus facilement les informations dont nous avons besoin », ajoute Heidrun Andre, qui poursuit : « Nous pouvons créer des numéros d'identification pour différentes pièces et retrouver rapidement chaque produit. Tout est sur la plate-forme. »

Planification précise et efficace de la production

La production de JAKSCHE est basée sur un système de fabrication à la commande. Par conséquent, chaque série de production est différente.

« Nous fabriquons des produits en fibre de verre pour les équipementiers de grandes machines de construction », affirme M. Stolić. « Notre production est essentiellement manuelle, avec des opérations de laminage et de découpe à la main. Jusqu'à récemment, nous planifions tous ces processus à l'aide de feuilles de calcul, ce qui devenait compliqué à gérer. Nos planificateurs perdaient environ deux heures par jour à replanifier et à optimiser la production, sans aucune possibilité de simuler leurs plans. Nous avions également besoin d'une meilleure visibilité ; la production ne pouvait voir le plan que quelques heures à l'avance. »

Grâce à DELMIA, JAKSCHE a transformé sa façon de gérer la planification de la production.

« DELMIA Ortems nous a aidés à réaliser un ordonnancement dynamique », déclare M. Stolić. « Aujourd'hui, nos planificateurs ne passent plus que 30 à 45 minutes à replanifier et à simuler notre production pour les semaines à venir. La visibilité de la charge sur nos ressources et nos matériaux s'est accrue, et nous pouvons vérifier le calendrier en temps réel afin d'apporter des corrections bien avant la production. »

JAKSCHE peut également identifier les anomalies et prendre des mesures à un stade précoce pour déterminer s'il est possible d'augmenter la production.

« Nous avions besoin de pouvoir déterminer si nous pouvions gérer une commande dépassant notre capacité habituelle », explique Heidrun Andre. « Il a été très utile de visualiser la manière dont nous pouvons réaliser ces séries de production et d'identifier les goulots d'étranglement avant qu'ils ne constituent un problème. Grâce à DELMIA Ortems, nous y parvenons parfaitement. »

Réagir aux demandes des clients

Toutes les informations étant regroupées en un seul endroit, JAKSCHE peut désormais répondre aux besoins de ses clients tout au long du cycle de développement des produits et respecter les réglementations spécifiques à leur secteur d'activité. Dans le secteur ferroviaire, par exemple, les clients exigent généralement une garantie de 30 ans et des flux de travail documentés correspondant à chaque pièce.

« Nous pouvons désormais offrir une traçabilité complète à nos clients du secteur ferroviaire », explique Heidrun Andre. « Sans la plate-forme 3DEXPERIENCE, il nous serait beaucoup plus difficile de gérer cela. »

Les préoccupations croissantes concernant le changement climatique et les sources d'énergie fossile de plus en plus rares poussent JAKSCHE à être proactif dans ses efforts de développement durable, et la plate-forme 3DEXPERIENCE facilitera ses nouveaux projets de recherche et de développement.

« Nous travaillons actuellement sur un produit destiné à l'industrie maritime et nous utilisons la plate-forme 3DEXPERIENCE pour le réaliser », confie Mme Andre. « Nous pourrons créer un nouvel identifiant pour ce matériau particulier, documenter toutes ses qualités et tous ses cas d'utilisation, et accéder à toutes les données sur la plate-forme. Nous possédons à présent la transparence requise. Ainsi, si un client souhaite passer d'une pièce en plastique à une pièce en fibre de lin, par exemple, nous disposons de toutes les informations nécessaires concernant cette pièce particulière. Il est très facile d'entrer dans le système et de voir exactement ce qui s'y passe. »

À propos de JAKSCHE Technology

JAKSCHE est une entreprise industrielle autrichienne qui possède 50 ans d'expérience dans la production de composants et de systèmes de haute qualité en plastique renforcé par des fibres, fabriqués à partir de matériaux composites. L'entreprise élabore des solutions personnalisées, du développement et de l'ingénierie à l'assemblage final, le tout à partir d'une source unique. JAKSCHE se concentre sur les exigences individuelles et attache de l'importance à l'efficacité et aux coûts, assurant une grande flexibilité dans la production en série et garantissant une livraison ponctuelle.

Pour plus d'informations : www.jaksche.eu/en

À propos de CADCAM Solutions

Basé en Bosnie-Herzégovine, CADCAM Solutions fait partie du groupe CADCAM, un des principaux fournisseurs de solutions de gestion du cycle de vie des produits (PLM) en Europe du Sud-Est. L'entreprise fournit des logiciels et des services pour les systèmes mécaniques, électriques et électroniques ainsi que pour le développement de produits. Le portefeuille de CADCAM Solutions couvre une large gamme de logiciels, notamment pour le PLM, la CAO et la FAO. CADCAM Solutions utilise des technologies de pointe, des services d'ingénierie et des connaissances approfondies pour développer des solutions qui répondent aux défis spécifiques de l'industrie et des clients.