Chropyňská Group

Fournisseur tchèque d'équipements de soudage, de montage et de transport pour l'industrie automobile, Chropyňská Group adopte la plate-forme 3DEXPERIENCE, y compris l'Industry Solution Experience Digital Equipment Continuity. L'entreprise espère ainsi disposer d'une source de données solide et cohérente qui augmentera sa flexibilité, facilitera la planification et les achats et, en fin de compte, lui permettra d'obtenir un avantage concurrentiel non négligeable.

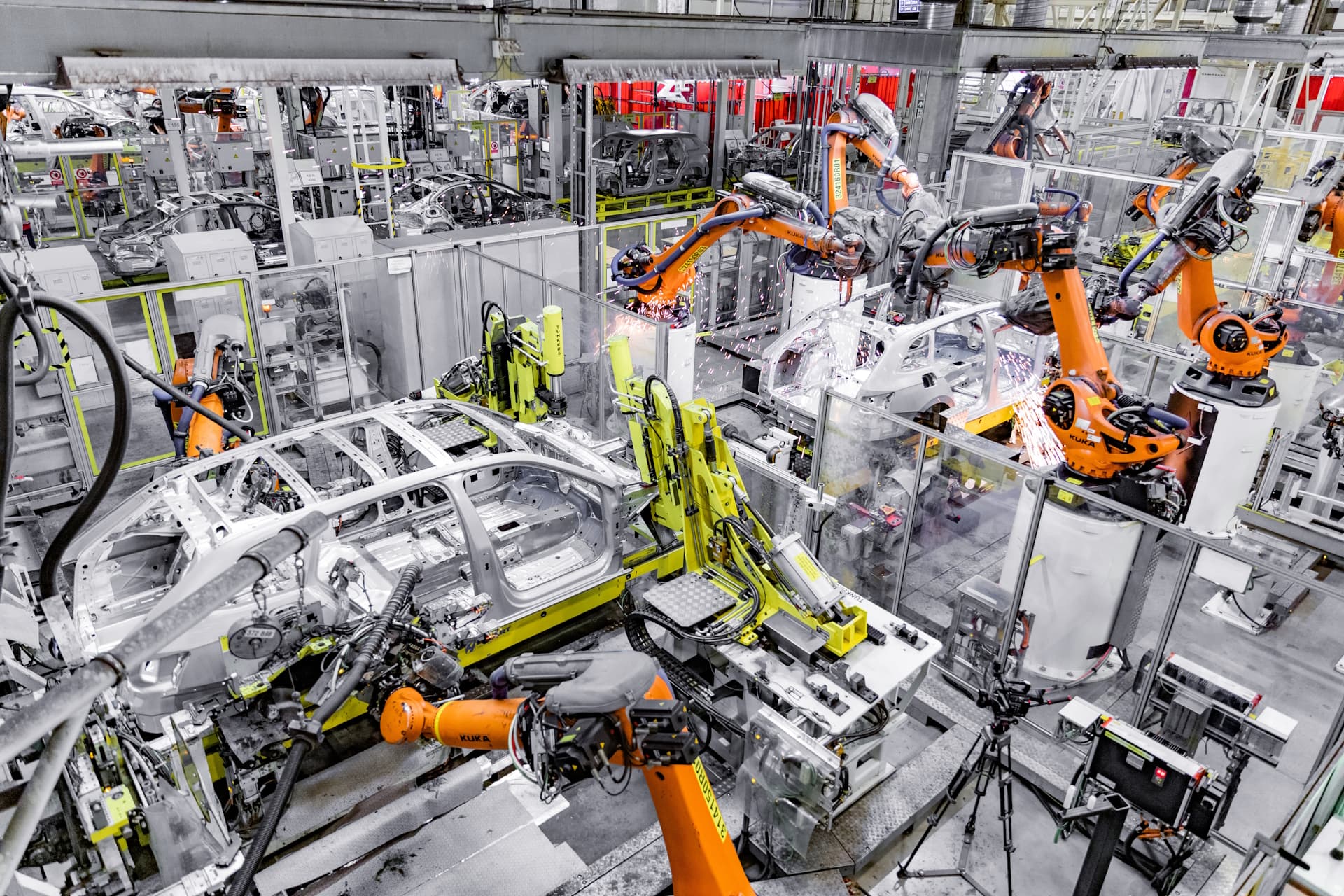

Des chaînes robotisées de pointe pour l'industrie automobile

En 1913, l'adoption par Henry Ford des chaînes de montage a permis de réduire le temps nécessaire pour sortir une voiture de l'usine de plus de 12 heures à une heure et 33 minutes. Mais aujourd'hui, l'utilisation innovante de chaînes de montage robotisées permet aux équipementiers de livrer une voiture toutes les 60 secondes.

Tout cela est possible grâce aux efforts d'entreprises telles que Chropyňská Group. Établie en République tchèque en 1992, l'entreprise fournit des chaînes de soudage, de montage et de transport à de grands constructeurs automobiles tels que Audi, BMW, Opel, Porsche, Škoda et Volkswagen.

Le processus de construction d'une chaîne de montage commence par un modèle 3D de la carrosserie d'une voiture, que Chropyňská Group reçoit du constructeur automobile. Une équipe d'experts met ensuite au point une chaîne personnalisée capable d'assembler les différentes pièces métalliques. Cette tâche est colossale si l'on considère qu'une voiture moyenne comporte environ quatre mille points de soudure.

L'optimisation de l'agencement de la chaîne de montage, la sélection des composants appropriés, l'intégration de la technologie d'automatisation, les tests de la chaîne et la livraison de la configuration finale prennent environ huit mois. L'approvisionnement en robots et autres équipements peut prendre beaucoup de temps, car seuls 15 % des composants sont fabriqués par Chropyňská Group lui-même. Le reste est acheté ou fabriqué sur mesure par des fournisseurs spécialisés dans le monde entier.

Nous exploitons une entreprise complexe, composée de nombreuses équipes dispersées et de tiers. Grâce à la plate-forme 3DEXPERIENCE, nous serons maintenant en mesure de collaborer ensemble. Nous serons plus efficaces, nous aurons une méthode de travail plus standardisée et nous pourrons planifier beaucoup plus efficacement. Cela ouvrira la voie à un avenir plus prospère.

Défi

Au cours des dernières années, Chropyňská Group a considérablement développé ses activités, principalement grâce à l'acquisition de huit installations en Allemagne, en Inde, en Pologne, en Roumanie et en Slovaquie.

Tous ces sites répondent à des appels d'offres pour obtenir de nouveaux contrats. Toutefois, en l'absence de processus et de procédures normalisés, l'on notait un manque de cohérence, étant donné que les différentes équipes soumettaient parfois des offres pour le même travail.

En l'absence d'une nomenclature d'ingénierie unifiée, les équipes déconnectées avaient du mal à gérer les différentes conventions de dénomination des composants, y compris des robots, établies par les différents équipementiers. Cela a entraîné des problèmes au niveau de la conception, de la production et de l'assemblage des chaînes, notamment parce que 50 à 70 % de ces processus sont externalisés.

En réalité, les incohérences dans les données entraînent des ambiguïtés et une duplication des efforts des équipes de conception, de production et d'assemblage, ce qui a un impact direct sur les coûts. L'entreprise a constaté qu'elle était régulièrement confrontée à des frais supplémentaires de la part de ses fournisseurs parce qu'elle devait passer des commandes urgentes de dernière minute pour répondre à des besoins de production imprévus.

Chropyňská Group s'est rendu compte qu'il avait besoin d'un système normalisé et connecté lui permettant d'accéder à des informations précises et à une nomenclature d'ingénierie centralisée. Cela faciliterait également l'adoption d'une méthode de travail cohérente sur tous ses sites. Le groupe tchèque souhaitait optimiser son processus de passation de marchés et d'approvisionnement à l'aide d'un progiciel de gestion intégré (ERP) et d'un système de gestion du cycle de vie des produits (PLM) afin de devenir, à terme, le meilleur fournisseur de chaînes robotisées clés en main à grande échelle en Europe.

Solution

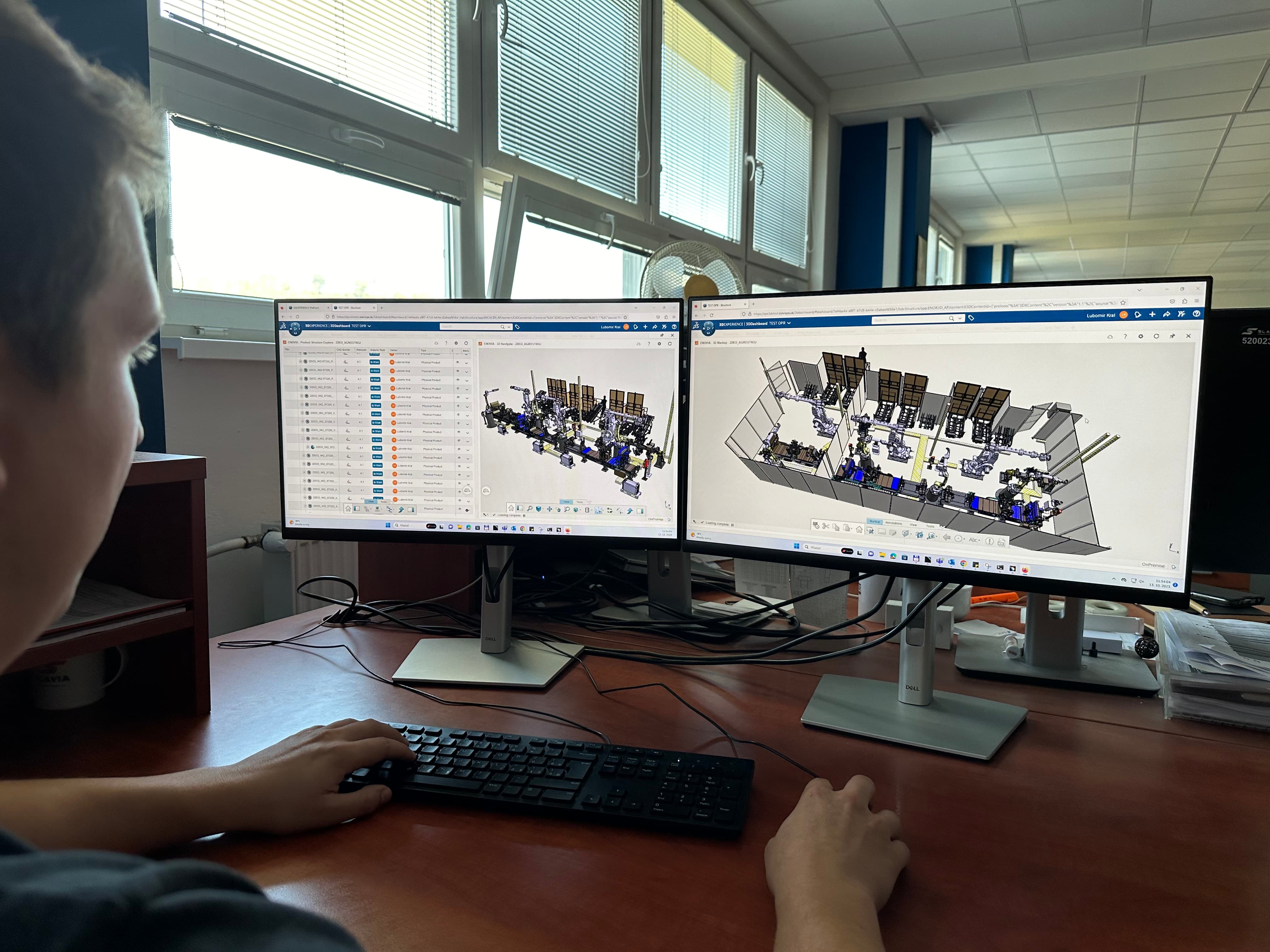

Chropyňská Group est un utilisateur prolifique de la solution CATIA V5 de Dassault Systèmes. Par conséquent, l'adoption de la plate-forme 3DEXPERIENCE et l'utilisation de Power‘By pour relier les fichiers CATIA V5 existants étaient on ne peut plus prévisibles, à forte raison parce que l'une de ses filiales utilisait déjà cette plate-forme avec grande satisfaction.

En utilisant l'approche de l'engagement de valeur, le partenaire commercial de Dassault Systèmes, TECHNODAT, a démontré l'apport de la solution 3DEXPERIENCE en tant que plate-forme commerciale en comparaison à d'autres solutions concurrentes. Par exemple, TECHNODAT a mis en avant sa capacité à agir comme une source d'information centralisée ainsi que sa capacité à améliorer la collaboration et l'efficacité. TECHNODAT a collaboré pour ce faire avec, Dytron, qui est également un partenaire commercial de Dassault Systèmes et qui a démontré la valeur de DELMIA Ortems pour la planification, la programmation et la production agiles.

Avantages

Fort des activés d'engagement de la valeur conduites par TECHNODAT, Chropyňská Group espère engranger de nombreux avantages en adoptant la plate-forme 3DEXPERIENCE.

Une nomenclature d'ingénierie unifiée, accessible à tous les sous-traitants, facilitera la normalisation des conventions de dénomination des différentes pièces, tout en permettant une vue client qui indiquera parallèlement les préférences de dénomination de l'équipementier.

Toute chose qui, associée à une meilleure collaboration, apportera plus de précision dans les devis tout en permettant des capacités d'achat plus stratégiques. Cela aidera à économiser au moins 2 % sur les coûts des matériaux, soit environ 1 million d'euros d'économies chaque année.

La mise en œuvre d'une plate-forme qui servira de référentiel unique pour toutes les données relatives à la conception présentera de nombreux avantages. La qualité de l'information et l'agilité seront ainsi améliorées, tout comme l'efficacité des employés. Maintenant que les concepteurs et les ingénieurs ont un accès plus rapide aux dernières informations, Chropyňská Group s'attend à une augmentation d'au moins 10 % de l'efficacité des utilisateurs.

Dans le même temps, DELMIA Ortems aidera Chropyňská Group à utiliser ses machines-outils avec plus d'efficacité. Grâce aux capacités de planification nettement améliorées et à l'état de la production en ligne, l'entreprise est moins susceptible de devoir faire face à des besoins de production imprévus et ne sera donc plus confrontée à des paiements majorés de la part de ses fournisseurs.

Les avantages combinés permettront à Chropyňská Group d'être mieux armé pour l'avenir, en facilitant la rationalisation des opérations et en améliorant l'expérience des employés et des clients.

À propos de Chropyňská Group

Créé en 1992, Chropyňská Group est une société d'ingénierie tchèque qui fournit des chaînes de montage industrielles aux constructeurs automobiles. L'entreprise propose également des services d'ingénierie et de gestion de projets. Elle dispose de la plus grande usine de fabrication interne d'Europe centrale et orientale et emploie 1 800 personnes réparties sur huit sites. Elle a installé plus de 2 000 stations robotisées au cours des trois dernières années, desservant plus de 1 300 clients.

Pour plus d'informations :https://www.chropynska.cz/en/

À propos de Technodat

Depuis plus de 30 ans, TECHNODAT est un partenaire privilégié de solutions PLM et 3D pour des clients de toutes tailles et de toutes industries, les aidant à développer et fabriquer de meilleurs produits et des services innovants plus rapidement. TECHNODAT fournit des services de conseil à valeur ajoutée, de mise en œuvre et d'intégration de projets PLM, de formation et de support à ses 250 clients en République tchèque et en Slovaquie. Il est également l'un des principaux intégrateurs et distributeurs de solutions Dassault Systèmes dans ces régions. TECHNODAT est un membre fondateur de 3DX Alliance, un groupe de partenaires de Dassault Systèmes dont la mission est de favoriser la transformation numérique pour les clients locaux et internationaux dans tous les secteurs d'activité grâce à la plate-forme 3DEXPERIENCE.

Pour plus d'informations : https://www.technodat.cz