CenterLine Windsor Limited

CenterLine (Windsor) Limited est entreprise canadienne spécialisée dans les technologies et les processus d'automatisation industrielle. Son objectif ? Optimiser la conception de cellules de travail robotisées grâce à la simulation digitale et ce, avant le déploiement d'équipements réels au sein des usines.

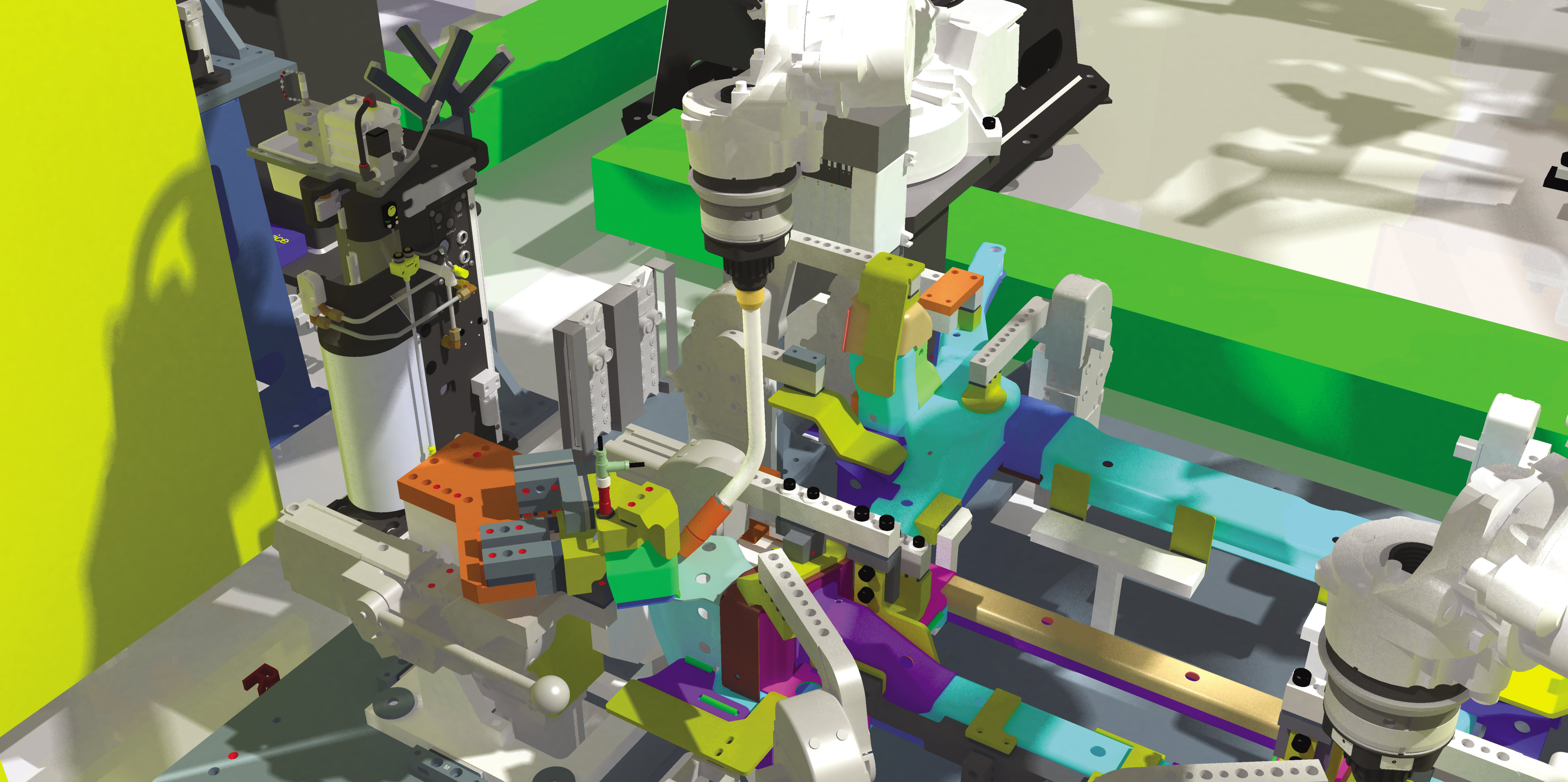

Réduire les coûts de déploiement grâce à la simulation de cellules de travail robotisées

Aucun fabricant n'a envie de déployer un équipement dans son usine pour finalement découvrir qu'un bras robotisé heurte l'une des machines à proximité, n'atteint pas l'objet qu'il est censé manipuler, ou met en danger d'une quelconque manière un employé. Les configurations d'usine peuvent coûter plusieurs millions de dollars, et corriger les erreurs de conception une fois les systèmes intégrés fait perdre un temps précieux.

Spécialisée dans la production et les technologies de pointe, l'entreprise canadienne CenterLine (Windsor) Limited n'a de cesse d'innover pour les fabricants afin de minimiser leurs coûts, de maximiser leur productivité et de booster la mise sur le marché. CenterLine (Windsor) Limited est spécialisée dans les technologies d'assemblage et les processus d'automatisation avancée pour le soudage par résistance, le formage des métaux et la projection à froid. Intégrées verticalement, les offres de produits de CenterLine (Windsor) Limited s'étendent des consommables de soudage aux systèmes de production entièrement automatisés.

« Nos clients apprécient certes le fait que nous leur fournissions un bon équipement, mais ils recherchent également des systèmes capables d'améliorer leur compétitivité et de maintenir la production », déclare Marc Levesque, directeur du marketing d'entreprise pour CenterLine (Windsor) Limited. « Les systèmes de CenterLine (Windsor) Limited nécessitent peu de maintenance et sont souvent conçus pour être améliorés dans le cas où les exigences de production seraient réévaluées. »

Depuis sa création en 1957, CenterLine (Windsor) Limited a connu des transformations majeures au sein des industries qu'elle fournit. Consolidation, développement de nouvelles technologies, arrivée de nouveaux acteurs industriels, augmentation de la concurrence... Toutes ces tendances ont vu le jour au cours des dernières années et les principaux clients de CenterLine (Windsor) Limited – fabricants OEM, fournisseurs de niveau 1 et 2, et intégrateurs de machines dans les secteurs de l'automobile, des transports en commun, de l'aéronautique et de la défense – en ont été les premiers témoins. Pour CenterLine (Windsor) Limited, la simulation est essentielle pour faire face à la concurrence.

« Au cours des 12 dernières années, nous avons fait face à un changement important du regard que les entreprises portent sur la simulation », déclare Luciano Mancini, responsable de la simulation robotique pour CenterLine (Windsor) Limited. « Nous avions l'habitude de simuler peut-être une à deux cellules de travail robotisées, ou bien de le faire au sol. Aujourd'hui, nous simulons et comprenons chaque robot, chaque processus et chaque pièce avant cette étape au sol. Plutôt que de rencontrer des problèmes sur le terrain et de devoir tout repenser, nous sommes désormais capables de concevoir, de construire et de fabriquer quelque chose en amont dans un univers virtuel. »

« Nos clients apprécient certes le fait que nous leur fournissions un bon équipement, mais ils recherchent également des systèmes capables d'améliorer leur compétitivité et de maintenir la production »

La simulation, la clé de la compétitivité

Afin de répondre à ses objectifs de simulation et aux besoins de ses clients, CenterLine (Windsor) Limited a choisi DELMIA Robotics de la plate-forme 3DEXPERIENCE de Dassault Systèmes afin de créer des modèles digitaux capables de simuler virtuellement les produits, les processus et les activités de l'usine. DELMIA permet à CenterLine (Windsor) Limited de modéliser et de vérifier les mouvements d'un robot ; le but étant d'optimiser la gestion de l'espace de l'atelier, les flux de matériaux et la sécurité ergonomique.

« DELMIA Robotics nous permet de visualiser et de conceptualiser nos conceptions avant qu'elles ne soient fabriquées au sol », ajoute Luciano Mancini. « Nous serons désormais en mesure de résoudre les problèmes en amont et de lancer un produit réussi du premier coup. DELMIA Robotics nous permet également d'offrir à nos clients la tranquillité d'esprit qu'ils recherchent. Grâce à la simulation virtuelle, nous prouvons notre capacité à leur fournir des systèmes complexes dans les délais de livraison impartis et dans la limite du budget fixé, mais démontrons également la manière dont nous améliorerons leurs activités. »

Grâce à DELMIA, CenterLine (Windsor) Limited a déjà connu un succès considérable dans le cadre des cellules de travail robotisées. « Depuis la mise en œuvre de DELMIA Robotics pour chaque cellule de travail robotisée, nous n'avons pas eu à déplacer un seul robot au sol », affirme Luciano Mancini. « Cela représente un gain de temps considérable. Nous avons réduit jusqu'à 90 % des problèmes d'outillage et des reprises, et jusqu'à 75 % des délais de programmation au sol. »

D'après Luciano Mancini, CenterLine (Windsor) Limited est en train de finaliser la fonctionnalité de programmation hors ligne (OLP) dans DELMIA Robotics. En transférant les programmes de systèmes robotiques à l'usine et au robot, sans engager de ressources physiques au sol, l'entreprise réalise de véritables gains de temps lors de la phase de mise en service.

« La fonctionnalité OLP de DELMIA a considérablement réduit le temps de formation nécessaire sur le terrain », déclare Craig Clayton, technicien en simulation robotique pour CenterLine (Windsor) Limited. « Il s'agit de la solution idéale pour télécharger un programme, réorganiser des tâches et charger des parcours robot afin de garantir que les équipements se trouvent véritablement là où l'empreinte 2D l'indique. Sans parcours, il serait par exemple nécessaire de décider de l'ordre des soudures. Avec la fonctionnalité OLP de DELMIA, il est possible de changer cela facilement, puis de fournir au sol le parcours réel afin qu'il n'ait pas à se soucier du séquençage. »

CenterLine (Windsor) Limited mise également sur la simulation afin de montrer à ses clients comment de nouveaux produits et processus peuvent leur offrir un avantage concurrentiel avant d'acheter.

« DELMIA Robotics nous a permis de présenter des produits innovants de nos divisions mécatronique et armes à feu », déclare Craig Clayton. « Si nos clients souhaitent visualiser la conception d'un produit, nous pouvons y intégrer une cinématique et créer une vidéo afin de leur montrer à quoi il ressemblera réellement et ce que cela va apporter à leur industrie. »

« Depuis la mise en œuvre de DELMIA Robotics pour chaque cellule de travail robotisée, nous n'avons pas eu à déplacer un seul robot au sol. Cela représente un gain de temps considérable. »

Obtenir le bon angle

CenterLine (Windsor) Limited a opté pour Aventec, partenaire de Dassault Systèmes, dans le cadre de l'installation, de la formation et des mises à niveau de la plate-forme 3DEXPERIENCE. « Aventec ne s'arrête pas simplement au cahier des charges fixé, l'entreprise déploie tous ses efforts afin que l'intégration et la migration se passent en douceur », ajoute Luciano Mancini. Avec l'aide d'Aventec, CenterLine (Windsor) Limited a pu migrer de la plate-forme DELMIA V5 à la plate-forme 3DEXPERIENCE avec DELMIA Robotics. Nombreux sont les avantages pour l'entreprise, qui a notamment connu un gain de productivité de 15 %, grâce en grande partie à l'interface utilisateur graphique intuitive de la solution.

À l'aide de l'interface graphique de DELMIA Robotics Arc Welding, CenterLine (Windsor) Limited peut générer automatiquement des trajectoires d'outil de soudage à l'arc robotisé en fonction de la conception géométrique de la jointure à souder.

« Un client qui se tourne vers nous pour un projet de soudage à l'arc possède généralement certains paramètres des angles de soudage », déclare Craig Clayton. « La fonction de trajectoire à l'arc nous permet de nous adapter à ces paramètres. S'il est nécessaire de nous en éloigner et si cela respecte toujours le processus du client, il nous est possible de fournir au client avec exactitude un degré et une mesure de la distance. »

« Mettre en place la simulation plus en amont a constitué l'un des principaux changements de processus que nous avons initiés », affirme Luciano Mancini. « Pour une cellule de soudage à l'arc, nous produirions d'abord toutes les torches sur un produit nu avant de fournir cela à nos concepteurs afin que toutes les torches aient un angle optimal. Nous avons gagné au moins 15 à 20 % de temps de mise sur le marché pour la simulation et la conception, mais aussi réduit le nombre d'itérations entre la conception et l'outillage de six à deux ou trois. »

Les données connectées, une source d'informations unique

Parmi les fonctionnalités puissantes que la plate-forme 3DEXPERIENCE offre à CenterLine (Windsor) Limited, les nombreuses importations de données CAO de clients ainsi que les données existantes de précédentes versions CAO constituent une véritable mine d'or d'informations et ce, quel que soit leur format.

« Toutes les données sont intégrées de manière centralisée sur la plate-forme 3DEXPERIENCE. Nous pouvons réutiliser des éléments standard et tirer parti des processus et de la conception de produits d'anciens projets », déclare Luciano Mancini. « Centraliser les données à un seul et même endroit me permet d'être plus efficace en tant que responsable. Je peux me concentrer sur les opérations quotidiennes du service de simulation, plutôt que sur la gestion des données et des produits. »

Pour Craig Clayton, la capacité d'intégration des données de n'importe quelle famille de robots permet à CenterLine (Windsor) Limited de respecter les exigences de ses clients, mais également de se diversifier dans de nouvelles industries. Intuitive et conviviale, la solution DELMIA permet de créer des parcours de simulation pour les utilisateurs qui ne connaissent pas le langage natif d'un robot en particulier.

Se tourner vers l'avenir

CenterLine (Windsor) Limited a saisi l'importance de la simulation pour réussir et prévoit de continuer à innover afin de créer de la valeur pour ses clients et de rester compétitive.

« Parmi ses prochains objectifs en matière de simulation, CenterLine (Windsor) Limited souhaite promouvoir le jumeau virtuel », affirme Luciano Mancini. « Fabricants OEM, fournisseurs majeurs... Tous expriment de plus en plus ce besoin. L'idée avec la mise en service virtuelle est d'avoir un modèle complet de votre système et ce, jusque dans les moindres détails (sécurité, contrôleur logique programmable, robotique) afin d'interagir dans le monde virtuel par rapport au monde réel. Cela permettra à nos clients d'identifier dès le départ l'impact systémique du moindre changement technique. »

« Les solutions Dassault Systèmes nous ont vraiment aidés pour la conception d'équipements. Ils nous permis de simuler l'assemblage au sein d'un environnement virtuel et d'anticiper tout type de problème que nous pourrions rencontrer dans le cadre de la vente de ces équipements et de la programmation des robots », déclare Marc Levesque. « Cela nous donne vraiment une longueur d'avance avant de déployer des équipements au sol. »

À propos de CenterLine Limited

CenterLine (Windsor) Limited est une entreprise familiale canadienne qui construit des lignes de soudage et d'assemblage automatisées sur mesure, ainsi que des produits de marque standard pour de nombreuses applications : le soudage de fixations, le soudage par résistance (acier, acier à haute résistance, acier estampé à chaud, aluminium) ou encore l'assemblage, le formage et le revêtement de métaux.

Chiffre d'affaires : Société privée

Siège social : Windsor, Ontario, Canada

Pour plus d’informations www.cntrline.com

À propos d'Aventec

« Value Solutions Gold Partner » de Dassault Systèmes, Aventec Inc. est une entreprise basée à Markham, dans l'Ontario, au Canada, qui fournit des technologies et des services aux professionnels afin de permettre aux entreprises d'ingénierie et de fabrication d'améliorer leur compétitivité, leur productivité et leur rentabilité. Aventec dispose d'une solide expertise avec la plate-forme 3DEXPERIENCE et offre des solutions intégrées complètes afin de réduire les délais de conception de ses clients, généralement de plusieurs mois, à seulement quelques semaines.

Pour plus d’informations www.aventec.com