Bilfit AG

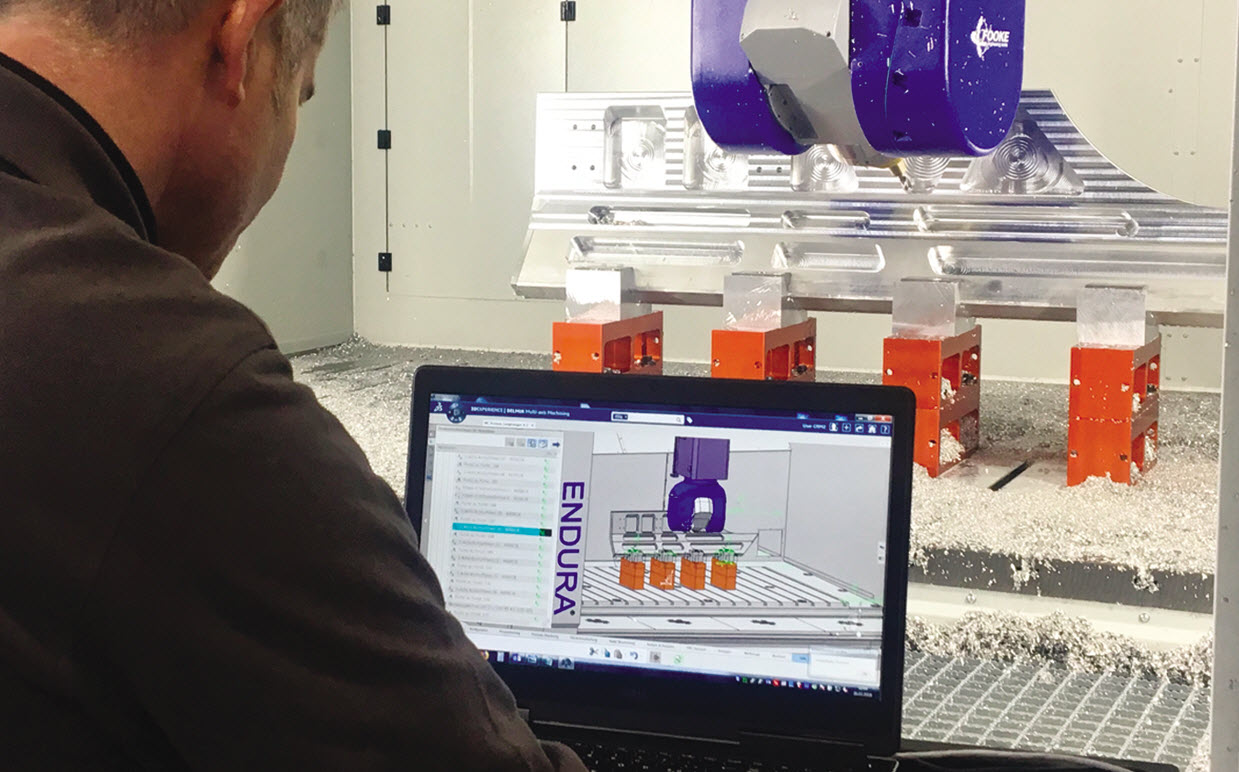

L'entreprise a choisi la plate-forme 3DEXPERIENCE de Dassault Systèmes et l'Industry Solution Experience Single Source for Speed, pour programmer et simuler rapidement l'usinage des pièces complexes.

Des équipements sanitaires à la production de pièces complexes

Lorsque M. Othmar Bilgeri et M. Georg Fitz ont créé Bilfit en 1983, ils n'imaginaient pas la direction que l'entreprise prendrait quelques années plus tard. Initialement, leurs activités étaient centrées sur l'installation d'équipements sanitaires pour la maison, mais Othmar Bilgeri et Georg Fitz ont rapidement réalisé qu'ils seraient plus efficaces s'ils usinaient eux-mêmes les pièces dont ils avaient besoin. Ils ont donc investi dans une fraiseuse CNC. « Par la suite, ils se sont rendu compte que, pour amortir plus rapidement leur investissement, ils pouvaient usiner des pièces pour d'autres entreprises », déclare Marco Rohner, responsable de la fabrication chez Bilfit. « Ils ont donc acquis une expertise considérable dans l'usinage de pièces pour diverses industries. »

« L'entreprise a finalement été scindée en deux entités, l'une dédiée à la prévention et à la résolution des problèmes résultant des dommages causés par l'eau, la moisissure et l'humidité ; l'autre à l'usinage de pièces pour de multiples industries. L'entreprise d'usinage comprend désormais 35 machines, ce qui nous permet d'être très flexibles et de jongler avec des projets provenant de nombreuses industries. Nos machines à 5 axes peuvent produire jusqu'à 30 pièces différentes simultanément. Nous nous démarquons ainsi de nos concurrents qui, pour beaucoup, ne peuvent entreprendre des projets aussi ambitieux ou complexes. Nous pouvons usiner à peu près n'importe quelle pièce à un prix raisonnable. »

« Parmi nos clients, nous comptons aussi bien de petites entreprises que des géants de l'industrie tels que le fabricant suisse de matériel ferroviaire Stadler Rail, le fabricant d'équipements médicaux Oertli, des équipementiers aéronautiques, l'écurie de Formule 1 Motorsport et le fournisseur automobile SFS Intec », ajoute M. Rohner. « Bien qu'il y ait d'autres fabricants sur le marché, bon nombre de nos clients préfèrent travailler avec une entreprise de proximité, connue pour sa qualité et ses délais d'exécution rapides. Bilfit répond à toutes ces exigences », précise-t-il.

Certaines des pièces étant complexes à programmer, Bilfit devait améliorer son efficacité pour rester compétitif. « Avec notre ancien système, nous perdions beaucoup de temps à programmer nos machines CNC », confie M. Rohner. « Elles étaient basées sur des fichiers, ce qui générait des erreurs, car les fichiers étaient parfois perdus ou accidentellement supprimés. Nous avons donc décidé de chercher une solution plus performante et avons choisi la plate-forme 3DEXPERIENCE® de Dassault Systèmes et l'Industry Solution Experience Single Source for Speed pour optimiser nos processus de production. » CENIT, un des partenaires commerciaux de Dassault Systèmes, a installé la plate-forme chez Bilfit et a assuré la formation du personnel. « Après une brève présentation du nouveau système, les utilisateurs l'ont rapidement pris en main », explique M. Rohner. « Cette approche a permis d'apporter une solution adaptée à nos besoins professionnels, et de bénéficier d'un retour sur investissement rapide. Nous avons de très bonnes relations avec CENIT. »

« Avec Single Source for Speed, nous pouvons rapidement programmer des pièces complexes et stocker toutes nos informations, de la pièce au produit fini, sur une plate-forme intégrée », ajoute M. Rohner. « Notre propriété intellectuelle est protégée et peut être réutilisée des années plus tard dans le cadre de nouveaux projets. Par exemple, lorsque nous recevons un nouveau modèle, nous le comparons aux modèles existants pour essayer de réutiliser autant que possible les programmes CN déjà développés, afin d'augmenter notre productivité et de livrer les pièces plus rapidement à nos clients. De plus, comme beaucoup de nos clients utilisent également les applications 3DEXPERIENCE, l'échange d'informations avec eux est rapide et facile. »

Développer ses activités

Afin d'atténuer les effets du ralentissement économique, Bilfit a étendu ses activités pour fournir des solutions complètes à ses clients et les assister dans leurs besoins en ingénierie. « La fabrication de pièces entièrement conçues par nos clients constitue réellement le cœur de notre métier. Cependant, nous savons que, pour continuer à jouer un rôle important sur ce marché, nous devons faire évoluer notre activité », déclare M. Rohner. « Nous pouvons également concevoir des pièces pour nos clients à l'aide de l'application de conception CATIA de la plate-forme 3DEXPERIENCE », explique M. Rohner. « Grâce à notre grande expérience de l'usinage, nous pouvons concevoir pour la fabrication, c'est-à-dire intégrer les contraintes de fabrication dans la conception. De cette façon, nous économisons du temps et de l'argent lors de la mise en production réelle. Tout cela est possible, car les informations de conception et de fabrication sont intégrées dans la plate-forme 3DEXPERIENCE. »

Pour s'assurer que les trajets des outils sont optimaux et que les déchets sont réduits au minimum, Bilfit s'appuie sur la simulation numérique pour vérifier les programmes d'usinage, avant la production réelle. « La simulation nous permet d'éviter les accidents d'outils, qui peuvent endommager les machines et les pièces », précise M. Rohner. « La simulation permet également de gagner du temps, car nous pouvons détecter des erreurs ou des interférences le long du trajet de l'outil, avant qu'il ne soit trop tard, et les corriger avant d'usiner les pièces. Notre programme machine fonctionne bien du premier coup, et cela réduit les reprises. Il est plus facile pour les programmeurs de simuler une machine à 5 axes en 3D qu'en 2D, car ils peuvent visualiser ce qu'ils font. Ils peuvent également vérifier dès le début qu'une pièce n'est pas trop grande pour la machine. Enfin, si le client apporte des changements à sa conception, nous pouvons l'importer dans CATIA et le système met automatiquement à jour le programme CN. C'est un des nombreux avantages d'une solution intégrée ».

Bilfit dispose de trois sites de production différents et, avant de transférer ses machines d'un bâtiment à un autre, l'entreprise prévisualise leur installation dans un environnement numérique. « Nous agençons numériquement les ateliers et les équipements, puis simulons les trajectoires des machines durant leur installation et leur déplacement, pour nous assurer qu'elles s'adaptent parfaitement », explique M. Rohner.

Nous sommes prêts à relever nos futurs défis grâce à la plateforme 3DEXPERIENCE.

Embrasser la 4è révolution industrielle

M. Rohner conseille aux PME qui envisagent de passer à une plate-forme intégrée avec des outils de conception et de simulation 3D d'avoir une vue d'ensemble et de ne pas avoir peur des grands systèmes. « L'industrie 4.0 (ou la 4è révolution industrielle) est à nos portes, et les plates-formes numériques intégrées permettront aux entreprises de mener à bien leur transformation digitale. Les avantages d'une telle transition dépassent de loin les risques éventuels. Si nous voulons intégrer cette nouvelle communauté numérique et saisir de nouvelles opportunités commerciales, nous devons transformer notre façon de travailler. »

Selon M. Rohner, la plate-forme 3DEXPERIENCE aide Bilfit à moderniser sa production industrielle en fonction des attentes du marché. « Les pièces sont plus complexes qu'auparavant. Prenons l'exemple de l'industrie ferroviaire ou automobile. Avant, les pièces des wagons ou des automobiles étaient très faciles à fabriquer. Il s'agissait d'une série de formes simples aux arêtes rectilignes. Aujourd'hui, les attentes ont évolué. Les entreprises veulent des voitures ou des wagons plus légers et plus élégants pour satisfaire leurs clients, ce qui signifie concevoir des pièces aux formes plus sophistiquées, avec moins de matériaux. L'usinage de ces formes est compliqué et ne peut être effectué de manière efficace et rentable qu'avec un système 3D haute performance. »

À l'avenir, Bilfit compte également utiliser la plate-forme 3DEXPERIENCE pour générer les nomenclatures de fabrication (MBOM) et mettre en œuvre la gestion de ses flux de production basée sur les rôles. L'entreprise souhaite également renforcer la collaboration entre ses trois sites de production en utilisant la plate-forme comme point d'accès unique. « Tout cela fait partie de notre stratégie Industrie 4.0 », conclut M. Rohner.

À propos de Bilfit AG

Bilfit AG est spécialisée dans l'usinage, le tournage CNC, le fraisage CNC et les services d'ingénierie.

Employés : 40

Chiffre d'affaires : 15 millions CHF

Siège social : Diepoldsau, Suisse

Pour plus d'informations : www.bilfit.ch

À propos de CENIT

CENIT vous accompagne vers une transformation digitale réussie. Avec son large portefeuille de solutions et de services, CENIT permet aux clients d'optimiser leurs processus métier horizontaux et verticaux. Grâce à leur connaissance interdisciplinaire des processus impliqués et à leur grande expertise dans le domaine, les consultants CENIT conseillent les clients de bout en bout pour s'assurer que les solutions sont mises en œuvre avec une parfaite compréhension de l'ensemble de la chaîne de valeur.

Grâce à son approche globale et basée sur des partenariats de confiance, CENIT prend la responsabilité des solutions pour le compte de nos clients, de la consultation initiale à l'introduction de solutions informatiques innovantes, en passant par la mise en place d'une exploitation rentable. L'équipe CENIT s'adapte à chaque client en adoptant une approche pratique, qui permet des optimisations opérationnelles mesurables.

Pour plus d'informations www.cenit.com