Digital Twin – was bringt der digitale Zwilling und wie wird er in der Praxis eingesetzt?

Entdecken Sie mit digitalen Zwillingen den technologischen Fortschritt in der Produktentwicklung. Dassault Systèmes ist Ihr Wegbereiter für die digitale Transformation

Was ist ein Digital Twin?

Eine einheitliche Definition des Digital Twin ist eine Herausforderung. Je nachdem, wie digitale Zwillinge eingesetzt und welche Potenziale genutzt werden, kann auch die Definition variieren.

Das Gartner Wirtschaftslexikon vertritt folgende Digital Twin Definition: Ein digitaler Zwilling ist eine digitale Darstellung einer realen Einheit oder eines realen Systems. Die Implementierung eines Digital Twins ist ein Softwaremodell, das ein physisches Objekt widerspiegelt. Daten aus mehreren Digital Twins können für eine zusammengesetzte Ansicht vereint werden.

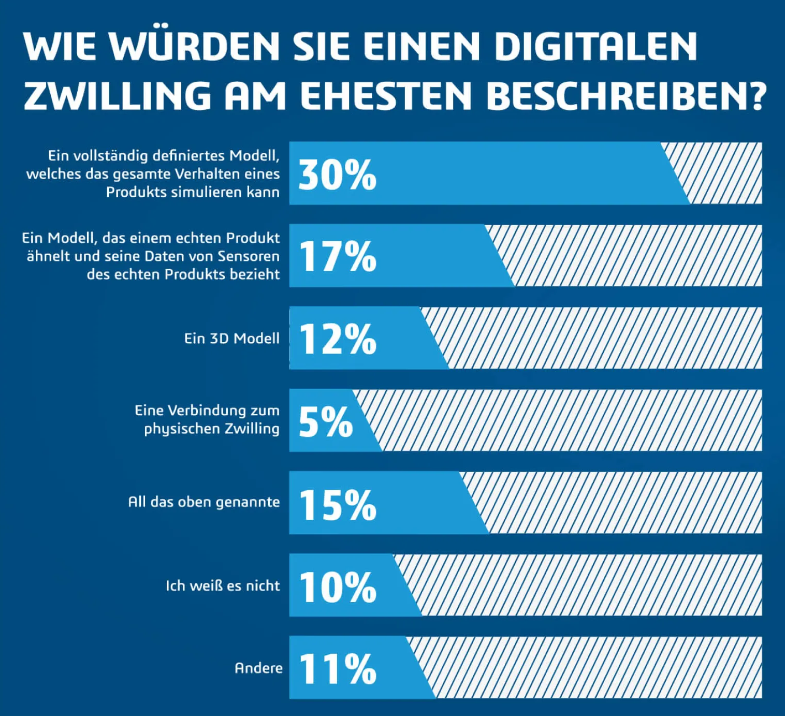

Wir haben über 250 Ingenieure und Ingenieurinnen gefragt: Was ist ein digitaler Zwilling? Wie definieren Sie in Ihrem Unternehmen und Ihrer Branche den Digital Twin?

In der Studie zeigt sich, dass es unter Experten keine eindeutige Digital Twin Definition gibt. Die Digital Twin Technologie ist nicht weit genug fortgeschritten und vereinheitlicht, um eine einzige, allgemeingültige Definition zu liefern. Je nach Branche und technologischem Einsatz des digitalen Zwillings unterscheidet sich auch das Verständnis.

Für manche Digital Twin Anwendungen lautet die Definition einfach “ein 3D Modell”, während andere Unternehmen vielfältige Möglichkeiten des digitalen Zwillings nutzen. In diesem Fall passt die Definition eines vollständigen Modells, das das gesamte Verhalten eines Produktes simulieren kann, besser. Wir verstehen den digitalen Zwilling als virtuellen Zwilling, der es einem Unternehmen ermöglicht detailliert die gesamte Umgebung von einem Produkt oder einer Dienstleistung zu visualisieren, modellieren und simulieren.

Wie wird ein Digital Twin in der Fertigung eingesetzt?

Mit steigender Nachfrage der Verbraucher nach personalisierten Produkten und Erlebnissen stehen Hersteller ständig unter Druck, sich anzupassen, während sie gleichzeitig die Betriebskosten im Griff behalten müssen. Eine digitale Fertigung mit hilfe eines Digital Twins beschleunigt Innovationsprozesse, indem er neue Produkte, Anlagen und Produktionsmethoden digital testet, ohne dabei von konventionellen Grenzen eingeschränkt zu sein. Zugleich gewährleistet ein Digital Twin die gesetzlichen Auflagen, um die Sicherheit von Produkten und betrieblichen Abläufen zu gewährleisten.

Sieben Möglichkeiten, wie Digital Twin die Fertigung begünstigen kann:

• Unbegrenzte Simulation

• Kontinuierliche Verbesserung (Organisation, Prozess...)

• Verbesserung der Arbeitsbedingungen

• Mehr Agilität

• Globale Zusammenarbeit

• Integration von IIoT (Industrial Internet of Things)

• Hersteller von Produktionsdaten

• Wissensbewahrung

Der Einsatz des Digital Twin eröffnet Chancen in sämtlichen Phasen der Fertigungsorganisation und -prozesse; von der Planung von Anlagen, Prozessen und Fertigung bis hin zur tatsächlichen Produktion. Diese Herangehensweise beginnt ausschließlich in der virtuellen Welt und sobald die Produktion gestartet ist, werden Daten rückgeführt, um ein System kontinuierlicher Verbesserungen in sämtlichen Bereichen der Fertigungsprozesse zu etablieren.

Digital Twin: Vorteile für die Produktentwicklung

Dassault Systèmes hat die Relevanz digitaler Modelle in der Produktentwicklung und anderen Unternehmensprozessen schon mit der Firmengründung vor über 40 Jahren erkannt. Virtuelle Darstellungen bieten unglaubliche Möglichkeiten, die weit über die Grenzen der realen Welt hinausgehen.

Kostenreduktion mit dem Digital Twin

Unternehmen, die einen digitalen Zwilling erstellen, um die Produktentwicklung voranzubringen, sparen sich die teure Entwicklung und Produktion realer Prototypen. In der Entwicklung neuer Produkte und Systeme ist es normal, zahlreiche unausgereifte Entwicklungsstufen zu durchlaufen. Je komplexer ein System, desto wichtiger sind zahlreiche Tests. Nur so kann das Zusammenspiel sämtlicher Komponenten untereinander und mit der Umwelt getestet werden.

Das bedeutet auch, dass bei komplexen Systemen die Kosten zum Prüfen der Funktionalität ansteigen. Je mehr Einzelteile als reales Objekt hergestellt werden müssen, desto aufwendiger der Prozess. Denn die Herstellung realer Prototypen kostet nicht nur Geld. Auch ein großer Zeitaufwand wird für Antrag, Produktion und Lieferung der Prototypen aufgewendet.

Wenn die Entwicklungsabteilung stattdessen digitale Zwillinge erstellt, fallen all diese Kosten weg.

Ein Digital Twin ermöglicht nämlich nicht nur die virtuelle Darstellung des Objekts. Auch das Verhalten in der realen Umgebung kann mit Hilfe von Software simuliert werden.

Effizientere Entwicklungsprozesse

Mit einer Digital Twin Simulation können zahlreiche Umgebungen in kürzester Zeit simuliert werden. So erfahren Entwickler sofort, in welchen Situationen ein System im Einsatz möglicherweise versagt oder noch optimiert werden kann. So können mit dem Digital Twin beispielsweise Strömungssimulationen durchgeführt werden. Diese benötigen normalerweise einen Windkanal und bedeuten in der realen Welt viel Aufwand.

Die Durchführung zahlreicher Simulationsszenarien ist ein wesentlicher Vorteil gegenüber realen Tests. Innerhalb der Simulation kann mit dem Umstellen weniger Parameter die Testumgebung völlig verändert werden.

Diese gesteigerte Effizienz ermöglicht eine wesentlich schnellere Time-to-Market und Unternehmen, die den Digitalen Zwilling einsetzen, erhalten einen Wettbewerbsvorteil gegenüber weniger innovativen Mitbewerbern.

Nachhaltigkeit

Viele Unternehmen verbessern ihre Produktionskette im Sinne der Nachhaltigkeit. Hierbei spielen die Digitale Transformation und der Digitale Zwilling eine zentrale Rolle. Weniger Prototypen, weniger reale Testverfahren und weniger Materialbedarf decken die wichtigsten Grundpfeiler der Nachhaltigkeit ab.

Ökologie durch einen bewussteren Umgang mit Ressourcen. Ökonomie durch Kosteneinsparungen und eine zukunftsgerichtete strategische Ausrichtung der unternehmerischen Entscheidungen.

Sicherheit

Die effizienten Testverfahren mit Digital Twin ermöglichen es Entwicklern, eine viel größere Zahl an Szenarien zu prüfen. So werden entwickelte Systeme sicherer.

Mit dem Einsatz digitaler Zwillinge können selbst große Systeme als Ganzes getestet werden. Objekte wie Flugzeugturbinen oder Züge werden in der realen Welt oft nur in kleinem Maßstab als Prototyp gefertigt. Der Digitale Zwilling ermöglicht einen Entwicklungsprozess, der deutlich weniger anfällig für Fehler ist.

Vorantreiben der digitalen Transformation

Unternehmen, die in ihren Entwicklungsprozessen Software zur Erstellung digitaler Zwillinge nutzen, zählen zu den fortschrittlichen Treibern der digitalen Transformation. Die zunehmende Komplexität von Systemen und das Internet of Things verlangen von Unternehmen Veränderung. Sie müssen ihre Produkte und den gesamten Entwicklungs- und Produktionsprozesses modernisieren.

Der gesamte Lebenszyklus des Produktes wird mit dem digitalen Zwilling begleitet, um ständig Verbesserungspotenziale zu erkennen. So werden Wartung und Troubleshooting auf der Basis realer Daten ermöglicht.

Digital Twin Anwendungen heute und in Zukunft

Digital Twins bieten Unternehmen zahlreiche Möglichkeiten, ihren Entwicklungs- und Produktionsprozess zu verbessern und nachhaltiger zu gestalten. Nicht nur im ökologischen, sondern auch im ökonomischen Sinne. Nach der Implementierung von Digital Twin Software ermöglicht diese revolutionäre Verbesserungen in den Unternehmensabläufen. Besonders die interdisziplinäre Zusammenarbeit innerhalb einer Digital Twin Plattform bringt die Entwicklung neuer Produkte und ganzer Systeme nach vorne.

Doch wie real sind diese Szenarien heute schon in Unternehmen? Die Studie von Engineering.com zeigt, dass von 140 Unternehmen nur 19 (14%) bereits mit Digital Twin Simulationen arbeiten. Weitere 20% planen die Implementierung des digitalen Zwillings in Entwicklungsprozesse. Es bleiben insgesamt 66% der Unternehmen übrig, die aktuell keinen konkreten Plan zur Anwendung digitaler Zwillinge besitzen.

Obwohl bisher nur ein kleiner Teil der befragten Unternehmen digitale Zwillinge aktiv nutzen, wird diese Zahl in den nächsten Jahren kontinuierlich zunehmen. Die Weiterentwicklung der Digital Twin Technologie und die andauernde digitale Transformation in zahlreichen Unternehmen werden diesen Prozess beschleunigen.

Die Renaulution: Digital Twin Transformation der Renault Group und Dassault Systèmes

Beispiele für die erfolgreiche Anwendung des Digital Twins

- Digital Twin bei Bosch

- Digitale Verpackungen bei P&G

- Digital Twin bei GEA

- Intelligente Maschinen bei CLAAS

Ein ganzheitliches digitales Modell, das alle Attribute jeder Disziplin umfasst, verkürzt unweigerlich die Markteinführungszeit, da wir schneller und effizienter arbeiten können.

Bosch Car Multimedia

Bosch Car Multimedia testet den modellbasierten Systems Engineering-Ansatz, basierend auf der 3DEXPERIENCE Plattform für eine effizientere Zusammenarbeit zwischen allen an der Produktentwicklung beteiligten Disziplinen.

Procter & Gamble Innovation

Die Zielvorgaben der „Digitalisierung der Innovation“ sind umfangreich, bessere Produkt- und Verpackungsdesigns, Verzicht auf teure Prototypen durch Modellierung und Simulation sowie neue Wege für den Informationsaustausch und -zugriff über geographische und organisatorische Grenzen hinweg.

Mit der Entscheidung, das PLM-Produktportfolio von V6 mit einer Funktion für den Formelentwurf zu erweitern, unterstützt Dassault Systèmes Procter & Gamble dabei, weiter zu wachsen, die Produktivität in Forschung und Entwicklung zu verbessern und neue Produkte schneller auf den Markt zu bringen.

Simulation war das noch fehlende Puzzleteil. Wir hatten ursprünglich die Erwartung, dass die Ergebnisse 20-30% der Entscheidungsgrundlage bilden. Mit den jetzt vorliegenden Ergebnissen haben wir einen Vertrauensbereich von 60-70% gewonnen

GEA & CFD-Simulation

GEA beauftragte Dassault Systèmes Engineering Services mit der Simulation der Kantine am Standort Oelde. Dabei wurden verschiedenen Szenarien mithilfe von CFD-Simulation (Computational Fluid Dynamics) für die Wiedereröffnung simuliert und visualisiert.

CLAAS - Intelligente Maschinen

CLAAS nutzt die 3DEXPERIENCE® Plattform von Dassault Systèmes und die Single Source for Speed Industry Solution Experience.

Die 3DEXPERIENCE Plattform hilft uns nicht nur, die Datenkomplexität zu bewältigen, sondern unterstützt auch massiv die globale Zusammenarbeit.

Die Virtual Twin Experience: Digital Twin einen Schritt weiter gedacht

Dassault Systèmes bietet Entwicklern die Plattform, um digitale Zwillinge zum Leben zu erwecken. Lernen Sie jetzt die Virtual Twin Experience kennen und erleben Sie digitale Zwillinge auf einem neuen Level.

Erfahren Sie mehr über das Potenzial der Virtual Twin Experience

Maschinen- und Anlagenbau als Motor der deutschen Wirtschaft

Der Anlagen- und Maschinenbau wird immer digitaler. Erfahren Sie, wie sich mit optimierten Prozessen, Produkten und Geschäftsmodellen die Herausforderungen der Digitalisierung in Chancen wandeln lassen.

Mehr Informationen gewünscht? Abonnieren Sie unseren Newsletter

FAQ zum Digital Twin

Ein Digital Twin repräsentiert eine hochentwickelte technologische Konzeption, die eine direkte Brücke von der realen Welt zur virtuellen Sphäre schlägt. Grundsätzlich verkörpert er eine exakte digitale Widerspiegelung eines physischen Objekts, einer Anlage, eines Produkts oder sogar eines gesamten Prozesses. Dieser Digital Twin wird unaufhörlich mit Echtzeitdaten aus der realen Welt abgeglichen, um eine äußerst präzise und interaktive Abbildung zu garantieren. Über die herkömmlichen 3D-Modelle hinausgehend, besitzt der Digital Twin die bemerkenswerte Fähigkeit, nicht bloß die statische Geometrie aufzuzeigen, sondern ebenso Verhaltensmuster, Leistungsdaten und Echtzeitinteraktionen zu erfassen.

Durch kontinuierliche Dateneingabe von Sensoren, IoT-Geräten und vielfältigen anderen Quellen, die von Temperatur- und Feuchtigkeitsdaten bis hin zu Betriebszuständen und Leistungskennzahlen reichen können, ermöglicht der Digital Twin präzise Simulationen, Vorhersagen und Optimierungen. Die resultierenden Vorteile sind fundierte Entscheidungsfindung und effizientere Abläufe, die Unternehmen befähigen, kontinuierlich zu wachsen und Innovationen rascher umzusetzen. Ein Digital Twin stellt somit eine revolutionäre Möglichkeit dar, realweltliche Objekte und Prozesse in der virtuellen Arena abzubilden, was weitreichende Auswirkungen auf nahezu alle Industriezweige hat.

Die Implementierung eines Digital Twin birgt für Ihr Unternehmen eine Fülle von Vorteilen. Durch die Schaffung einer präzisen digitalen Abbildung von physischen Objekten, Anlagen oder Prozessen ermöglicht der Digital Twin tiefe Einblicke in den Betrieb und die Leistungsfähigkeit in Echtzeit. Dies erleichtert die Überwachung, Analyse und Optimierung, was zu schnelleren und fundierten Entscheidungen führt. Die Simulation von Szenarien und die Durchführung von Experimenten am Digital Twin ermöglichen es, verschiedene Ansätze zu testen, ohne physische Ressourcen zu beanspruchen.

Dies führt zu einer kontinuierlichen Verbesserung und Innovation, die die Wettbewerbsfähigkeit stärkt. Darüber hinaus ermöglicht die Integration von Sensordaten und IoT-Geräten in den Digital Twin eine proaktive Wartung, da potenzielle Probleme frühzeitig erkannt werden können. Insgesamt führt die Einführung eines Digital Twin zu gesteigerter Effizienz, optimierter Leistung und schnelleren Innovationen, was Ihrem Unternehmen einen entscheidenden Wettbewerbsvorteil verschaffen kann.

Ein Digital Twin findet in einer breiten Palette von Branchen Anwendung und eröffnet überall dort transformative Möglichkeiten, wo physische Objekte, Prozesse oder Anlagen existieren. In der Fertigungsindustrie ermöglicht der Digital Twin die virtuelle Modellierung und Überwachung von Produktionsanlagen, um Effizienz und Qualität zu steigern. In der Gesundheitsbranche können medizinische Geräte und Prozesse mithilfe des Digital Twin optimiert werden, um bessere Behandlungsergebnisse zu erzielen.

Im Energiesektor kann der Digital Twin die Leistung von Stromnetzen und erneuerbaren Energiequellen verbessern. Auch in der Luft- und Raumfahrtindustrie ermöglicht der Digital Twin eine präzise Überwachung von Flugzeugen und Raketen. Die Einsatzmöglichkeiten des Digital Twin erstrecken sich auch auf die Automobilindustrie, die Bauwirtschaft, die Landwirtschaft und viele weitere Bereiche. Letztendlich kann der Digital Twin nahezu überall dort eingesetzt werden, wo die Optimierung von Prozessen, die Verbesserung von Produkten oder die Vorhersage von Leistungsdaten von Bedeutung ist.

Die Integration eines Digital Twin in bestehende Systeme erfolgt auf der Grundlage der 3DEXPERIENCE plattform. Diese innovative Technologie ermöglicht es, den Digital Twin nahtlos in die vorhandene IT-Infrastruktur zu integrieren. Die Plattform bietet leistungsstarke Tools und Schnittstellen, um Datenquellen wie Sensoren und IoT-Geräte anzubinden und Echtzeitdaten zu übertragen.

Durch die Verbindung von realen Daten mit der digitalen Repräsentation können Unternehmen ihre Abläufe optimieren und fundierte Entscheidungen treffen. Die 3DEXPERIENCE Plattform erleichtert nicht nur die Integration, sondern ermöglicht auch die Analyse, Simulation und Optimierung von Geschäftsprozessen. So kann der Digital Twin in bestehende Systeme integriert werden, um eine effiziente, datengetriebene und vorausschauende Betriebsführung zu ermöglichen.

Für die Erstellung eines Digital Twin werden verschiedene Arten von Daten benötigt, um eine genaue und umfassende digitale Repräsentation des realen Objekts, der Anlage oder des Prozesses zu gewährleisten. Dazu gehören geometrische Daten wie 3D-Modelle und CAD-Zeichnungen, die die Form und Struktur des physischen Objekts darstellen. Darüber hinaus werden Betriebsdaten aus Sensoren und IoT-Geräten gesammelt, um Informationen über Temperatur, Druck, Feuchtigkeit und andere Parameter zu erfassen. Prozessdaten, Leistungsdaten und Interaktionsdaten tragen dazu bei, das Verhalten des realen Systems in der virtuellen Umgebung genau abzubilden.

Auch historische Daten, Wartungsprotokolle und Informationen zur Lebenszyklusverwaltung sind von Bedeutung, um den Digital Twin kontinuierlich zu aktualisieren und zu verbessern. Diese vielfältigen Datenquellen ermöglichen es Unternehmen, ein umfassendes und präzises Abbild des realen Systems zu erstellen, das zur Analyse, Simulation und Optimierung genutzt werden kann.

Die Sicherheit der Daten im Kontext des Digital Twin ist von entscheidender Bedeutung, besonders im Rahmen der Lösungen von Dassault Systèmes. Als führender Anbieter von Softwarelösungen für digitales Design und Manufacturing setzt Dassault Systèmes auf eine umfassende Palette von Sicherheitsmaßnahmen, um die Integrität, Vertraulichkeit und Verfügbarkeit der Daten zu gewährleisten.

Durch strikte Zugriffskontrollen, fortschrittliche Verschlüsselungstechnologien und bewährte Authentifizierungsverfahren wird unautorisiertem Zugriff effektiv vorgebeugt. Die Datenspeicherung und -übertragung erfolgen in sicheren Netzwerkumgebungen, und kontinuierliche Sicherheitsaudits sowie Penetrationstests dienen dazu, potenzielle Schwachstellen zu identifizieren und zu beheben. Diese robusten Sicherheitsvorkehrungen von Dassault Systèmes gewährleisten, dass die Daten des Digital Twin geschützt sind und die Integrität der virtuellen Abbilder gewahrt bleibt.

Ja, ein Digital Twin hat eine äußerst relevante Anwendung in der Produktentwicklung. Unternehmen setzen vermehrt auf Digital Twins, um ihre Produktentwicklungsprozesse zu optimieren. Durch die Schaffung einer präzisen virtuellen Repräsentation eines physischen Produkts oder Systems können Designer, Ingenieure und Entwickler verschiedene Szenarien und Iterationen virtuell testen, bevor physische Prototypen erstellt werden. Dies beschleunigt die Innovationszyklen erheblich und ermöglicht es, potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Zudem ermöglicht der Digital Twin eine bessere Zusammenarbeit zwischen verschiedenen Abteilungen und ermöglicht es, Designänderungen in Echtzeit zu synchronisieren. Dassault Systèmes bietet mit seiner 3DEXPERIENCE plattform eine führende Lösung für die Implementierung von Digital Twins in die Produktentwicklung, wodurch Unternehmen ihre Effizienz steigern und bessere Produkte schneller auf den Markt bringen können.

Absolut, ein Digital Twin erweist sich als äußerst wirksam für Schulungen und Trainingszwecke. Durch die Nachbildung realer Produkte oder Anlagen in einer virtuellen Umgebung ermöglicht der Digital Twin realitätsnahe und interaktive Schulungen. Mitarbeiter können wertvolle praktische Erfahrungen sammeln, ohne dabei physische Geräte oder Anlagen verwenden zu müssen. Besonders in komplexen Systemen oder gefährlichen Umgebungen, wo Schulungen ansonsten kostenintensiv oder riskant sein könnten, erweist sich dies als äußerst vorteilhaft.

Die 3DEXPERIENCE plattform von Dassault Systèmes bietet die Möglichkeit zur Erstellung umfassender Schulungsmodelle, die von animierten Abläufen bis hin zu detaillierten Simulationen reichen. Auf diese Weise können Mitarbeiter auf realistische Szenarien vorbereitet werden, ohne dabei die Integrität der tatsächlichen Anlagen zu gefährden. Diese Vorgehensweise steigert die Qualifikation der Mitarbeiter und trägt dazu bei, die Betriebsabläufe sicherer und effizienter zu gestalten. Ein Digital Twin ermöglicht somit eine innovative Schulungsumgebung, die den Lernprozess optimiert und die Kompetenz der Mitarbeiter stärkt.