Wie DFX(Design For Excellence)die Produktentwicklung optimiert

Design for Excellence (auch bekannt als DFX oder Design for X) ist eine systematische Methode zur Anwendung bestimmter Grundsätze und Kriterien, um die Qualität in der Produktdesignphase zu gewährleisten. In diesem Artikel erklären wir Ihnen die Funktionsweise der DFX-Methodik, gehen auf die verschiedenen DFX-Arten ein und analysieren, warum DFX ein so wichtiger Bestandteil des Produktentwicklungsprozesses ist.

Was ist Design for Excellence – DFX?

Bei der Design for Excellence-Methode wird jeder Aspekt des Produktentwicklungsprozesses von der Konstruktion bis zur Fertigung systematisch untersucht. Bei jedem Projekt, das Sie in Angriff nehmen, müssen die Beteiligten ein klares Ziel verfolgen. Dadurch kann DFX dazu beitragen, Fehler zu minimieren, Abfall und Verschwendung zu vermeiden und Effizienz und Qualität während des gesamten Entwicklungsprozesses zu gewährleisten.

Das X in DFX steht für Exzellenz, aber dieses Konzept kann eine beliebige Anzahl von Parametern umfassen. X kann ein beliebiges Ziel darstellen, das ein Konstruktionsteam zu erreichen wünscht. So kann es z. B. für Design for Manufacturability, for Reliability, Quality, Sustainability oder einfache Montage stehen. Sie können X auch durch ein präziseres Ziel ersetzen, wie z. B. Design for Kickstarter. Welchen Parameter Sie auch immer für X festlegen, er gibt Ihrem Team ein klares Ziel vor, auf das es sich konzentrieren kann.

Entdecken Sie die DFX-Lösungen von Dassault Systèmes.

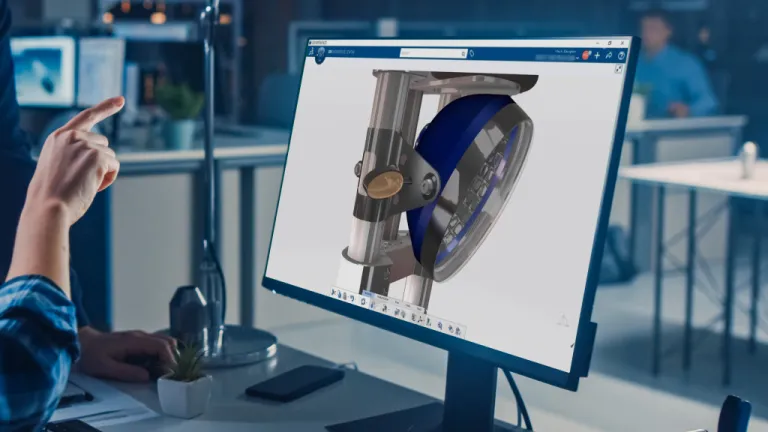

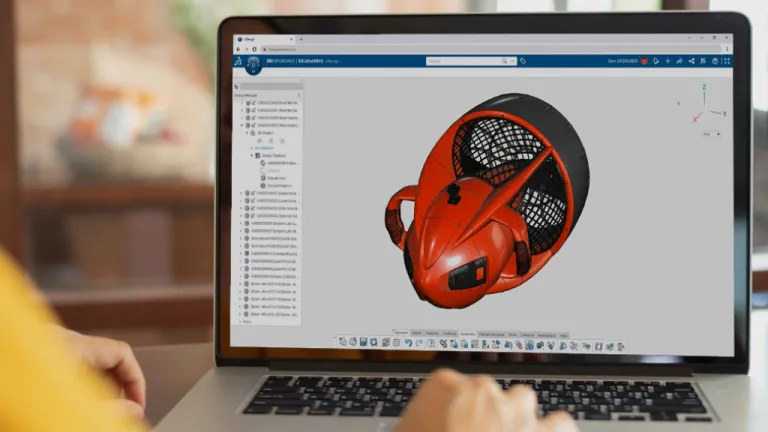

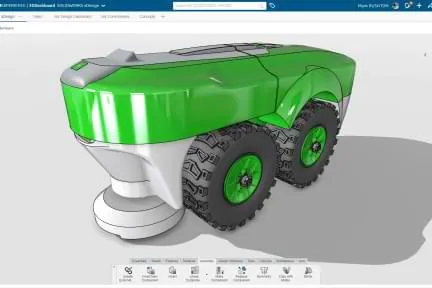

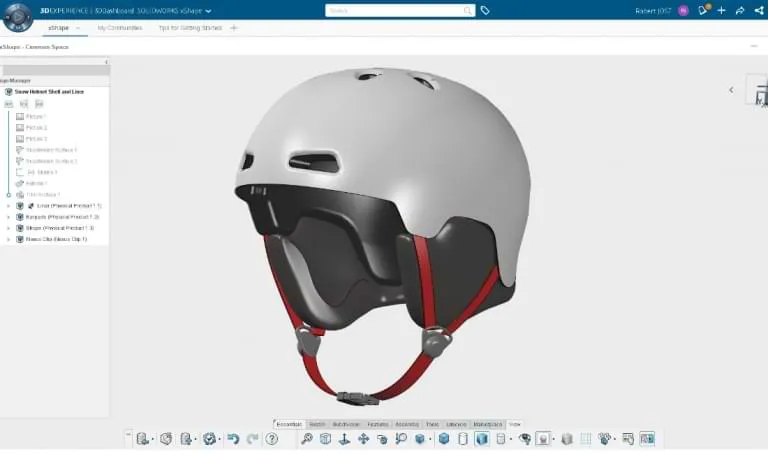

Das Erreichen Ihrer Konstruktionsziele erfordert mehr als nur die richtige DFX-Methodik. Sie benötigen auch die richtigen CAD- und Projektmanagement-Tools. Hier finden Sie die Lösungen von Dassault Systèmes, die in unserem Shop erhältlich sind.

Wie und wo wird der Begriff DFX verwendet?

Die Begriffe „Design for Excellence“ und „DFX“ wurden erstmals 1990 formell verwendet und dokumentiert. Interessanterweise verfassten zwei verschiedene Autoren zwei verschiedene Artikel und reichten sie gleichzeitig bei zwei verschiedenen Branchenverbänden ein.

Die Begriffe „Design for Excellence“ und „DFX“ tauchten erstmals in zwei Artikeln auf, die bei der Keys Conference bzw. in der Fachzeitschrift AT&T Technological eingereicht wurden. Noch überraschender ist, dass sich die beiden Autoren zum Zeitpunkt der Erstellung und Einreichung der Artikel offenbar nicht kannten.

Dies beweist, dass sich sowohl die Konstruktions- als auch die Fertigungsbranche unabhängig voneinander in Richtung der DFX-Philosophie bewegten. Mit der zunehmenden Verbreitung von Lean Manufacturing- und Lean Management-Techniken in den 1980er-Jahren war die Entwicklung von DFX als Konzept unvermeidlich.

Was ist der Unterschied zwischen dem traditionellen Produktentwicklungsprozess und DFX?

Die DFX-Methodik stellt einen völligen Bruch mit den traditionellen Methoden der Produktentwicklung und -fertigung dar. Bei einem traditionellen Ansatz ist das Konstruktionsteam vom Fertigungsprozess und der Lieferkette getrennt. Bei der DFX-Methodik müssen die Beteiligten in allen Phasen kommunizieren, zusammenarbeiten und sich gegenseitig unterstützen, um das Ziel von X zu erreichen.

Betrachtet man den Unterschied zwischen dem traditionellen Konstruktionsprozess und dem DFX-Prozess, so wird deutlich, warum sich so viele Unternehmen für die Einführung von Design for Excellence-Systemen entscheiden.

Der traditionelle Konstruktionsprozess

Der traditionelle Konstruktionsprozess beginnt mit der Identifizierung eines Problems durch Beobachtungen, Untersuchungen, Tests oder eine Mischung aus allen dreien. Das Team wird dann das Problem untersuchen und versuchen, Lösungen zu finden. Die Lösungen werden bewertet und die beste ausgewählt.

Die Konstruktion wird dann auf der Grundlage dieser Option erstellt. Es wird ein Prototyp erstellt, der dann verschiedenen Tests unterzogen wird, um sicherzustellen, dass er das ursprüngliche Problem lösen kann. Bevor das Produkt für die Produktion freigegeben wird, werden noch weitere Verfeinerungen und Verbesserungen vorgenommen..

Wie funktioniert DFX und wie unterscheidet sich der Prozess vom traditionellen Konstruktionsprozess

Der traditionelle Konstruktionsprozess ist eine lineare Abfolge von einem Schritt zum nächsten. Bei einem traditionellen Prozess werden Probleme erst nach der Erstellung einer Konstruktion erkannt. DFX zielt darauf ab, den Abfall und die Verschwendung zu reduzieren, indem es Probleme beseitigt, sobald sie auftreten. DFX setzt den Schwerpunkt auf die Lösung von Problemen in der Konstruktionsphase, nicht im Nachhinein.

Bei DFX-Methoden werden Simulationen anstelle von physischen Prototypentests eingesetzt. Bevor die Produktion anläuft, werden Konstruktionsiterationen durchgeführt. Während traditionelle Konstruktionsprozesse den Einsatz mehrerer Werkzeuge erfordern, versucht DFX, so wenige Werkzeuge wie möglich zu verwenden.

Bei einem traditionellen Konstruktionsdesign stehen die funktionalen Anforderungen im Vordergrund. Bei der DFX-Methode steht der Produktlebenszyklus im Mittelpunkt. DFX ermöglicht auch die Zusammenarbeit zwischen den Teams in jeder Phase des Prozesses.

Das Konstruktionsteam muss in den ersten Phasen mit Zulieferern und Herstellern kommunizieren und zusammenarbeiten, um sicherzustellen, dass das optimale Design mit so wenigen Iterationen wie möglich erreicht wird.

DFX kann die Zeit bis zur Markteinführung erheblich verkürzen, Abfall und Verschwendung vermeiden und die Produktivität verbessern. DFX verwendet Lean Manufacturing und Design Thinking, um eine kontinuierliche Verbesserung zu erreichen. Dies führt zu einem besseren Mitarbeiterengagement auf allen Ebenen, fördert die Zusammenarbeit mit Zulieferern und verbessert die Produktverwendbarkeit, die Produktsicherheit und letztendlich die Kundenzufriedenheit.

Die verschiedenen Arten von DFX-Methoden

Wie bereits erwähnt, kann das Ziel X in DFX als jeder beliebige Parametertyp definiert werden. DFX fungiert als allgemeine Philosophie, die zur Steigerung der Produktivität, zur Vermeidung von Abfall, zur Verringerung der Umweltbelastung, zur Kostensenkung und zur Verbesserung der Robustheit, Sicherheit und Gesamtqualität eines Produkts eingesetzt werden kann.

Experten haben 48 verschiedene Möglichkeiten zur Umsetzung von DFX-Methoden in Artikeln beschrieben. Wir werden nun einen kurzen Blick auf einige der häufigsten DFX-Ansätze werfen.

Welche Vorteile bietet DFX für Unternehmen und Verbraucher?

DFX-Ansätze haben sowohl für Unternehmen als auch für Kunden erhebliche Vorteile. Durch die Reduzierung von Abfall und Verschwendung in jeder Phase können Unternehmen die Zeit bis zur Markteinführung verkürzen und sich auf die Erfüllung der Kundenbedürfnisse konzentrieren.

Dies führt zu qualitativ hochwertigeren Produkten, die schneller verfügbar sind, weniger Auswirkungen auf die Umwelt haben, sicherer und robuster sind und genau auf die Erwartungen des Kunden zugeschnitten sind. DFX-Techniken gewährleisten auch die Einhaltung gesetzlicher Vorschriften, was die Qualität verbessert, Garantiekosten reduziert und Rückrufaktionen verhindert.

Alle Anwendungen im Dassault Systèmes Shop durchsuchen

In unserem Shop finden Sie einige unserer beliebtesten Softwareprodukte für die Konstruktion, Zusammenarbeit und Innovation während des gesamten Produktlebenszyklus.

Inhalte zum Thema DFX

Was ist der Zusammenhang zwischen DFX und Lean Six Sigma?

Lean Six Sigma ist eine teambasierte Lean-Management-Technik. Wie alle Lean-Management-Techniken zielt auch Six Sigma darauf ab, Verschwendung zu beseitigen und die Effizienz zu steigern. Im Mittelpunkt steht das Erreichen einer optimalen Produktionsqualität durch die Reduzierung von Produktfehlern.

Lean Six Sigma-Konzepte können in eine DFX-Methodik integriert werden. Dieser Ansatz ist als Design for Six Sigma-Methode oder DFSS bekannt. DFSS nutzt eine Reihe von statistischen Instrumenten, um die Bedürfnisse der Kunden und die Ziele des Unternehmens zu ermitteln. Bei der Anwendung von DFSS müssen die Kundenbedürfnisse bei jeder Entscheidung in jeder Phase des Produktentwicklungsprozesses berücksichtigt werden.

DFX – Fazit und Perspektiven

Die Entwicklung eines Qualitätsprodukts, das effizient, zuverlässig und langlebig ist, erfordert einen bewussten und methodischen Ansatz in der Konstruktionsphase. Design for Excellence (DFX) ist eine Methode, die speziell entwickelt wurde, um das Problem der Verschwendung bei traditionellen Konstruktionsprozessen zu lösen.

Mit DFX können Sie Ihre Produkte bereits in der Anfangsphase ihrer Entwicklung optimieren. Durch die Anwendung der DFX-Methode können Sie teure und zeitaufwändige Änderungen in der Vorproduktion oder sogar in der Phase der Nachbearbeitung vermeiden.

Die Einführung eines DFX-Systems erfordert ein erhebliches Umdenken innerhalb eines Unternehmens. Alle Teammitglieder auf allen Ebenen müssen in jeder Phase des Produktentwicklungsprozesses kommunizieren und zusammenarbeiten. Zur Erreichung der DFX-Ziele ist auch der Einsatz von ausgereifter CAD-Software und -Technologie erforderlich.

Warum sollten Sie ich für Dassault Systèmes für Ihre DFX-Anforderungen entscheiden?

Intensivere Nutzung und Integration der 3DEXPERIENCE Plattform

Um die Ziele von DFX zu erreichen, müssen die Mitarbeitenden auf allen Ebenen eines Unternehmens in ständiger Kommunikation stehen. Bei den heutigen uneinheitlichen Remote-Arbeitsmodellen kann dies schwer zu erreichen sein. Die 3DEXPERIENCE ist eine cloudbasierte digitale Umgebung, in der Ihre Kollegen sicher und geschützt zusammenarbeiten können.

Die 3DEXPERIENCE Plattform ist mit jedem internetfähigen Gerät problemlos zugänglich und bietet Teammitgliedern die Möglichkeit, Dateien gemeinsam zu nutzen und zu speichern oder gleichzeitig an Projekten zu arbeiten, und zwar jederzeit und überall.

Mehr als 40 Jahre Erfahrung

Arbeiten Sie mit einem Entwickler zusammen, der über das nötige Fachwissen und die Erfahrung verfügt, um Sie beim Erreichen und sogar Übertreffen Ihrer Ziele zu unterstützen. Dassault Systèmes stellt Unternehmen aus den unterschiedlichsten Branchen seit mehr als vier Jahrzehnten leistungsstarke, innovative und effektive CAD- und PLM-Tools zur Verfügung.

Aus unseren Anfängen in der französischen Luft- und Raumfahrtindustrie haben wir uns zu einem multinationalen Unternehmen entwickelt, das heute für die Entwicklung modernster Software bekannt ist. Wir sind besonders stolz darauf, genau die Werkzeuge anzubieten, die Manager, Konstrukteure und Ingenieure für ihre Arbeit benötigen. Mit Dassault Systèmes eröffnen sich Ihnen bessere Möglichkeiten für Kreativität und Innovation. Erkunden Sie noch heute unsere Rollen.

Inspirierende Inhalte entdecken

Häufig gestellte Fragen

Die DFX-Methoden zielen darauf ab, die Verschwendung in jeder Phase des Produktentwicklungsprozesses zu reduzieren, so dass die Gesamtkosten erheblich niedriger sind als bei traditionellen Konstruktions- und Fertigungsverfahren.

DFX steigert die Effizienz und Produktivität, so dass die Produkte in kürzerer Zeit und zu geringeren Kosten vermarktet werden können.

Mit DFX-Techniken wird sichergestellt, dass das Hauptziel X in jeder Phase der Produktentwicklung und des Fertigungsprozesses im Mittelpunkt steht. Wenn X als Design für die Kreislaufwirtschaft definiert wird, dann werden die Beteiligten auf allen Ebenen auf dieses Ziel hinarbeiten.

Design for Excellence (DFX), auch Design for X genannt, ist ein variabler Begriff in der Produktentwicklung, wobei „X“ für eine Vielzahl von Merkmalen steht. Zu diesen Merkmalen oder Eigenschaften gehören u. a. Herstellbarkeit, Kosten, Qualität und Zuverlässigkeit. Das „X“ steht für Flexibilität im Produktentwicklungsprozess und ermöglicht die Optimierung eines bestimmten Aspekts der Konstruktion.

Das „X“ in DFX kann auf die gesamten Fertigungsprozesse angewendet werden, in denen Ihre Produkte hergestellt werden, wie z. B. 3D-Druck, CNC-Bearbeitung, Blechbearbeitung und vieles mehr. Es liefert klare Zielvorgaben, wodurch die Konstruktion eine größere Wirkung auf die Ergebnisse hat.

DFX spielt eine entscheidende Rolle bei der Optimierung des Produktentwicklungsprozesses. Seine Bedeutung liegt in der Tatsache, dass es einen systematischen Ansatz zur Verbesserung verschiedener Aspekte eines Produkts bietet – von der Fertigung bis zu den Kosten und von der Zuverlässigkeit bis zur Qualität. Durch die Ausrichtung auf einen bestimmten „X“-Faktor während der Konstruktionsphase, sorgt DFX für eine gezielte Optimierungsstrategie. Dadurch wird nicht nur die Produktqualität verbessert, sondern es werden auch die Zeit bis zur Markteinführung und die Gesamtkosten reduziert. So können die Konstrukteure bereits im Vorfeld Faktoren wie Herstellbarkeit, Testbarkeit und Zuverlässigkeit berücksichtigen und entsprechend spätere kostspielige Änderungen an der Konstruktion vermeiden. DFX trägt somit zur Herstellung qualitativ hochwertiger Produkte bei, die der Kundenzufriedenheit entsprechen und gleichzeitig die Fertigungs- und Servicekosten senken.