Metabo GmbH

Seit der Gründung 1924 produziert die mittelständische Metabo-Gruppe, als konzernunabhängiger Vollsortimenter mit weltweiter Ausrichtung und klarem Premium-Anspruch, seit über 80 Jahren qualitativ hochwertige Elektrowerkzeuge.

Parallel statt sequentiell

Seit der Gründung 1924 produziert die mittelständische Metabo-Gruppe, als konzernunabhängiger Vollsortimenter mit weltweiter Ausrichtung und klarem Premium Anspruch, seit über 80 Jahren qualitativ hochwertige Elektrowerkzeuge. Metabo ist heute mit rund 80% Exportanteil in über 100 Ländern präsent. Metabo-Produkte zeichnen sich durch lange Lebensdauer, große Robustheit, Bedienerfreundlichkeit, Leistungsstärke, und ein gutes Preis-/Leistungsverhältnis aus.

Hat in der Vergangenheit der externe Designer die Skizzen eines neuen Produktes auf Papier erstellt und dann ein Styropormodell gefertigt, konstruierte parallel dazu der Konstrukteur in 2D und wiederum parallel dazu baute der Flächenmodellierer die Außenflächen auf. Diese zeitraubende und vielen Änderungsschleifen unterworfene Arbeitsweise gehört der Vergangenheit an. Derzeit arbeitet man bei Metabo an einem Redesign des Entwicklungsprozesses bei dem eine starke Parallelisierung der Teilprozesse im Fokus steht.

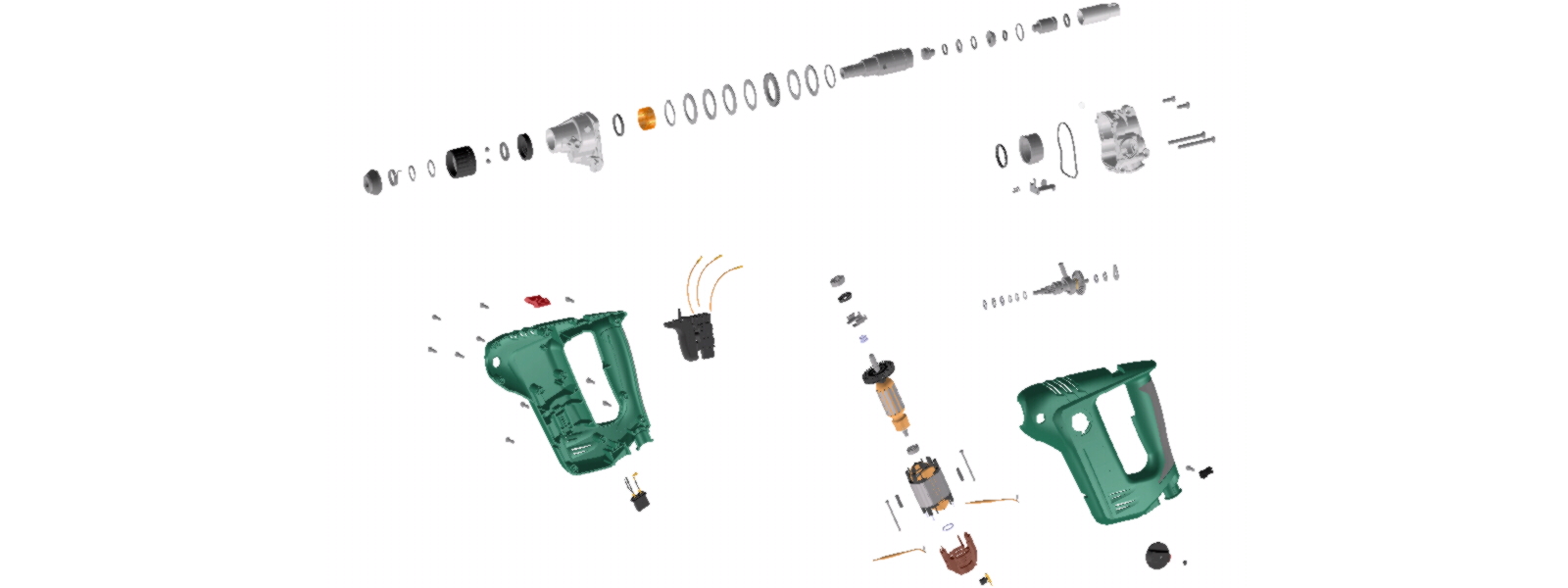

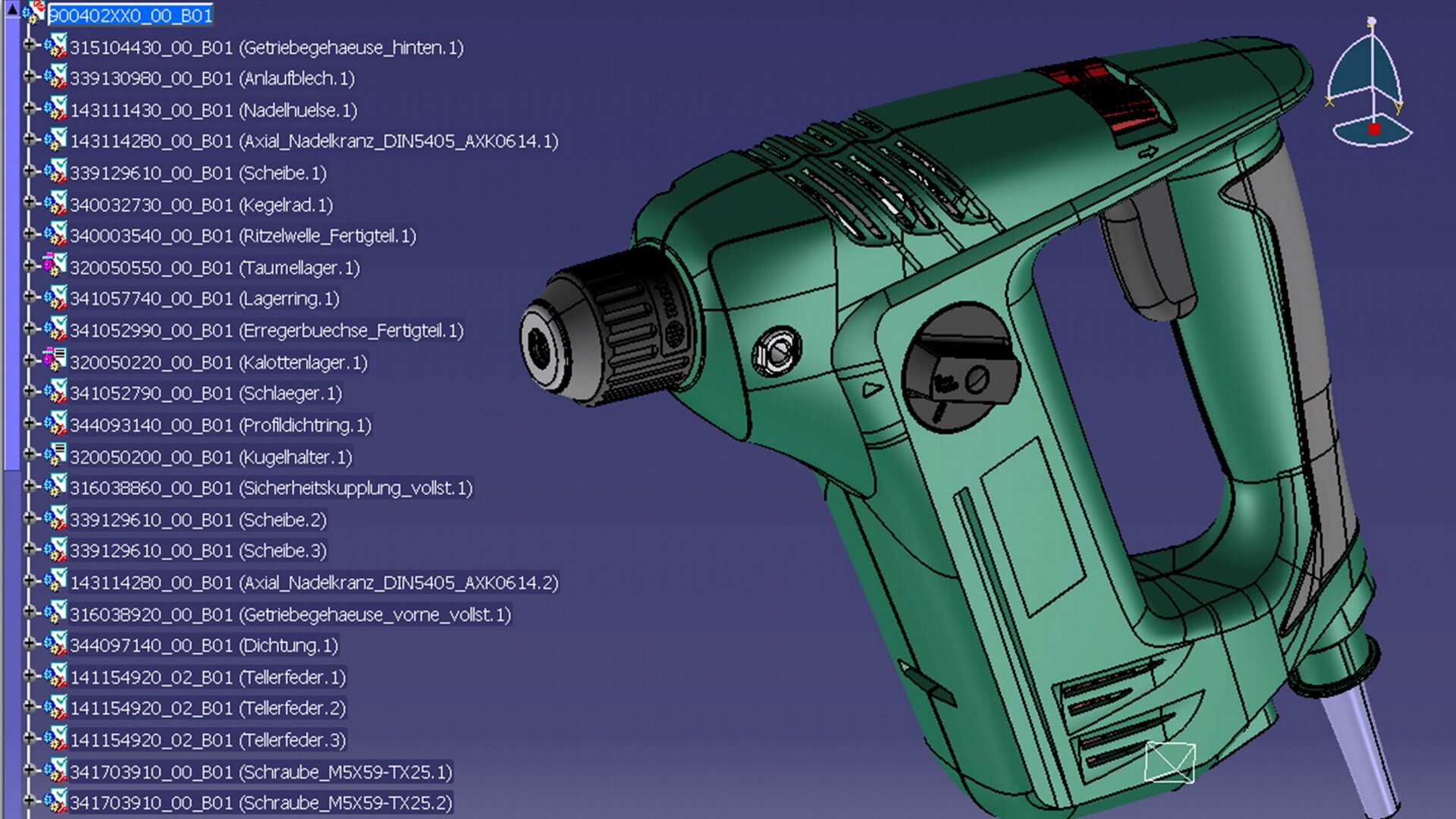

Heute wird die Entwicklung eines neuen Produktes, das kann sowohl eine Baukastenentwicklung als auch die Entwicklung einzelner Elektrowerkzeuge sein, im Team gestartet. Die unterschiedlichen Disziplinen angefangen beim Designer, über den Produkt-, Formen- und Betriebsmittelkonstrukteur, den Flächenmodellierer, die Montageplanung bis zum Produktmarketing erarbeiten gemeinsam den Produktentwurf. Jeder Beteiligte hat denselben Wissensstand. Die Umsetzung erfolgt in parallel aufgebauten, voneinander abhängigen CATIA Modellen. Durch die Methodik wird eine schnelle Änderbarkeit aller Modelle, ausgehend vom Master-Modell gewährleistet.

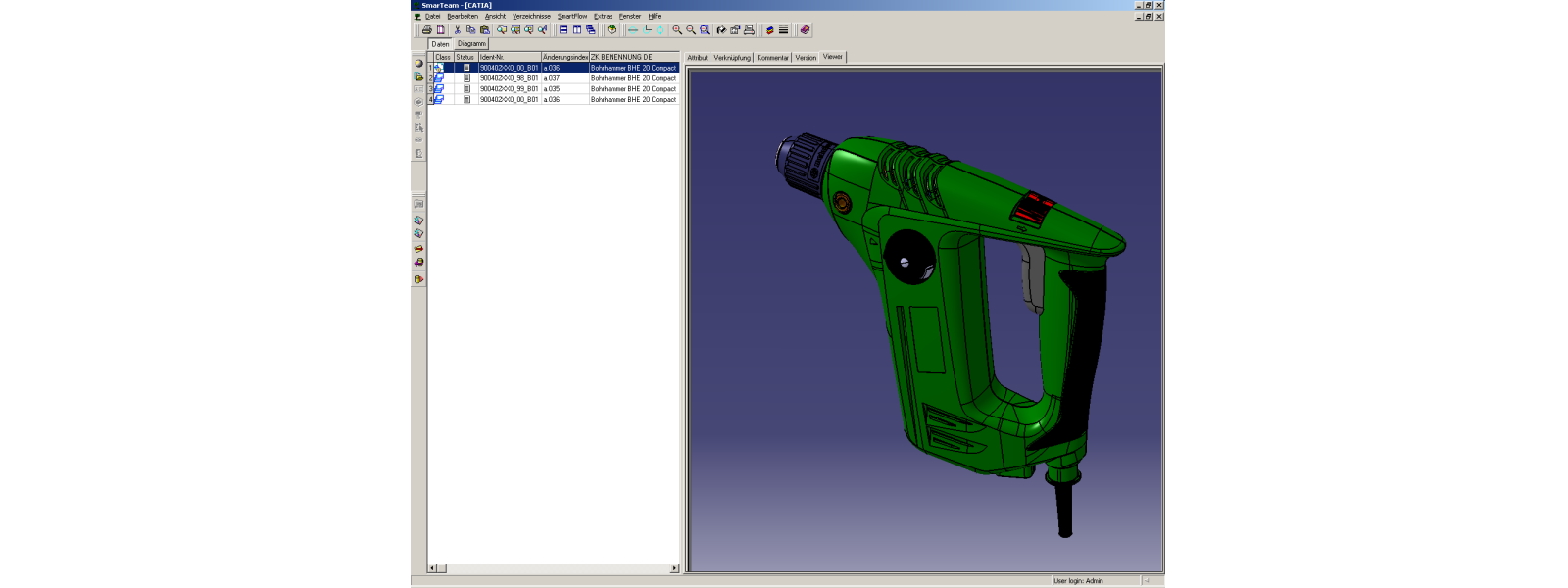

"Um den Datenzugriff zu steuern ist ein tief in CATIA integriertes PDM-System wie ENOVIA SmarTeam unerlässlich. Erst durch SmarTeam erzielen wir einen kontrollierten Datenzugriff bei gleichzeitiger Datenkonsistenz sowie einen effektiven Zugriff auf die Entwicklungsdaten und -dokumente."

Von der 3D-Designskizze zum Flächenmodell

Jetzt setzt man in Nürtingen auf eine Kombination von externen und internen Designern. Ausgehend von mehreren extern erstellten Designstudien übertragen die internen Designer das ausgewählte Designkonzept als 3D-Geometriemodell in das CATIA-Modul Imagine & Shape und entwickeln in Abstimmung mit der Konstruktion unter Berücksichtigung des zur Verfügung stehenden Einbauraumes dazu gegebenenfalls mehrere Alternativen. Skizzen und Modelle müssen somit nicht mehr digitalisiert werden. Die Designentwicklung erfolgt parallel zur eigentlichen Produktkonstruktion.

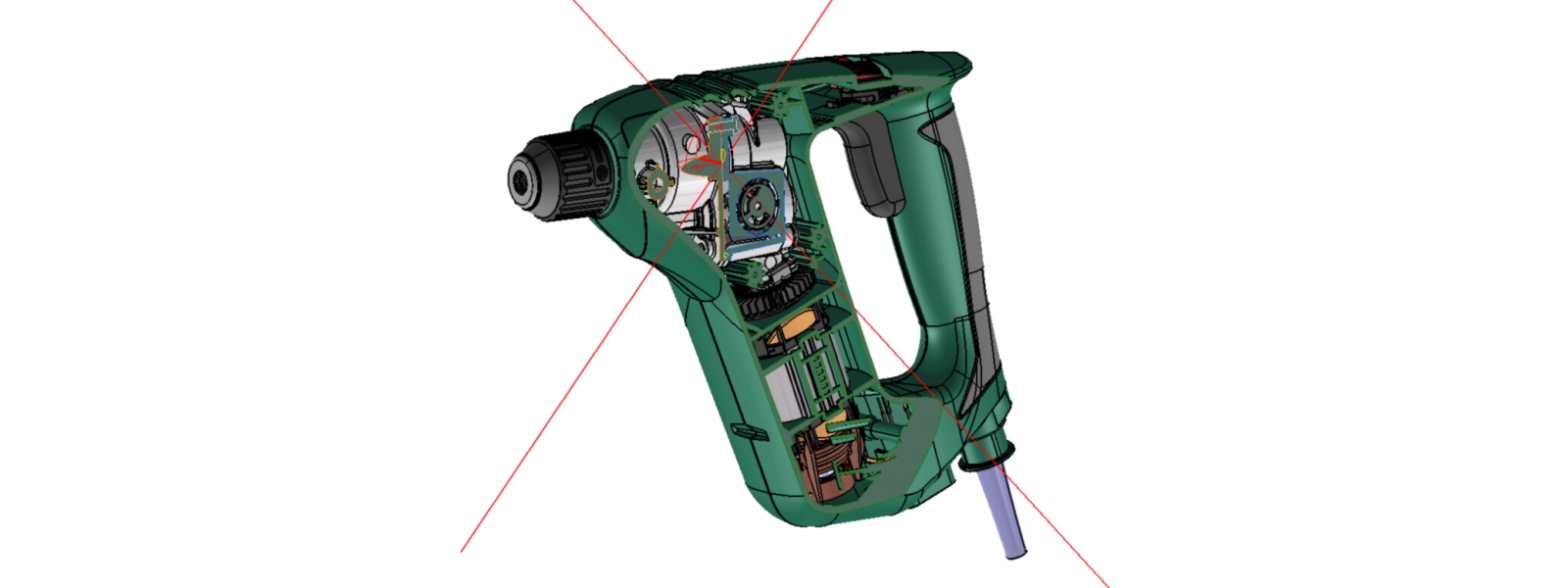

Es ist möglich, schon über die Stützkurven des Designs den Formaufbau zu definieren und ein erstes CATIA-Modell der Form zu erstellen. Änderungen an den Stützkurven können innerhalb kürzester Zeit, mit minimalem Aufwand und unter Einbeziehung der Kompetenz des Formenkonstrukteurs, am Form-Modell nachgezogen werden. So war ein neues Produkt innerhalb von sechs Wochen in Design und Modellierung zu 80% vollständig, um den ersten Prototypen herstellen und montieren zu können. Durch den durchgängigen Einsatz von CATIA in allen Konstruktionsbereichen sind Aktualisierungen aufgrund der Referenzierungen der unterschiedlichen Modelle, wie Design, Produkt, Form etc. schnell durchzuführen. Lange Update-Schleifen entfallen somit. Dadurch können Produktionskosten und Entwicklungszeiten gespart werden.

Wie in einem Pilotprojekt gezeigt werden konnte, führt der Einsatz des Moduls Functional Molded Part 1 in der Formenkonstruktion gegenüber der herkömmlichen Konstruktion zu einer drastischen Reduktion der Konstruktionselemente und damit verbunden auch der Konstruktionszeit. Diese Technologie verfügt über umfangreiche Funktionen zur Geometrieerstellung, wobei immer die schnelle Änderbarkeit der Geometrie im Mittelpunkt steht.

Auch kann sich Marketing und Vertrieb in einem frühzeitigen Entwicklungsstadium ein realistisches Bild des Produktes machen. Nach ca. zehn Tagen liegt in der Regel ein physikalischer Designprototyp aus Kunststoff vor. Sind Änderungen notwendig, können im Wochenabstand neue physikalische Designmodelle fertiggestellt werden.

Effektivitätsgewinn und Kostenersparnis

Der Markt fordert heute von den Unternehmen nicht nur schnelle Reaktionszeiten, sondern eine intelligente Arbeitsweise, um Produktivität und Effektivität der Entwicklungsressourcen zu erhöhen. Dabei ist der Effektivitätsgewinn durch ein durchgängiges Datenmodell und eine schnelle Synchronisation an den Schnittstellen zu Disziplinen wie Produktkonstruktion und Montage, die eine Grundvoraussetzung für die Parallelisierung der Prozesse darstellen, nicht außer Acht zu lassen. Auch der Abbau des Bereichs- und Abteilungsdenkens durch gelebtes Simultaneous Engineering sowie eine höhere Qualität der Kommunikation ist ein nicht zu unterschätzender Nutzen.

Heute kommt in Nürtingen schon ein hoher Anteil der Komponenten und Gehäusefeatures eines neuen Produktes aus Katalogen. Dieser soll weiter ausgebaut werden, damit sich der Konstrukteur noch stärker auf die Realisierung von Kundenanforderungen und Innovationen konzentrieren kann. In Verbindung mit der schnellen Änderbarkeit am virtuellen Prototyp ergeben sich somit neue Möglichkeiten, um verschiedene Konstruktions- und Designalternativen zu vergleichen.

Abstimmungen und Entscheidungen können auf qualitativ hohem Niveau getroffen werden. Dies ermöglichen die parallelen Prozesse über die Bereichsgrenzen hinweg sowie die Reduzierung von administrativen Arbeiten und alternativen Konstruktionen. Und letztendlich schafft die „Datensprache“ des virtuellen Produkttyps Verbindlichkeiten und führt zu einer frühen Produktreife. Durch die Umsetzung der Konzepte im multifunktional zusammengesetzten Team in Verbindung mit dem Einsatz von CATIA und ENOVIA SmarTeam kann die Marktreife eines Produktes über die erzielte Prozessoptimierung um mehrere Monate verkürzt werden.