HeliAir

Das österreichische Unternehmen HeliAir verwandelt Standardhubschrauber in medizinische Notfallzentren mit dem selbst entwickelten Innenraumkonzept KOKON, das auf der 3DEXPERIENCE Cloud-Plattform entwickelt wurde. Mit der Plattform kann das Unternehmen den gesamten Entwicklungsprozess steuern, Virtual Reality für immersive Demonstrationen nutzen und medizinisches Fachpersonal in Entscheidungsprozesse einbinden.

Das Feedback zu der VR-Installation war großartig. Die Mediziner interagierten damit und erwähnten, wie realistisch das Innere aussah.

KOKON - Konzept für die schnelle Umgestaltung zum Rettungshubschrauber

Im Notfall zählt jede Minute, und Ambulanzhubschrauber spielen eine entscheidende Rolle bei der Rettung von Menschenleben. In der Luftrettung sind diese medizinischen Zentren mit den neuesten Spezialgeräten ausgestattet, die Ärzte für eine lebensrettende Behandlung benötigen. Jeder Zentimeter in der Hubschrauberkabine wird dabei optimiert, damit die Besatzung den nötigen Platz und die Flexibilität hat, um schnell und effizient zu arbeiten und alle notwendigen medizinischen Geräte einfach zu erreichen.

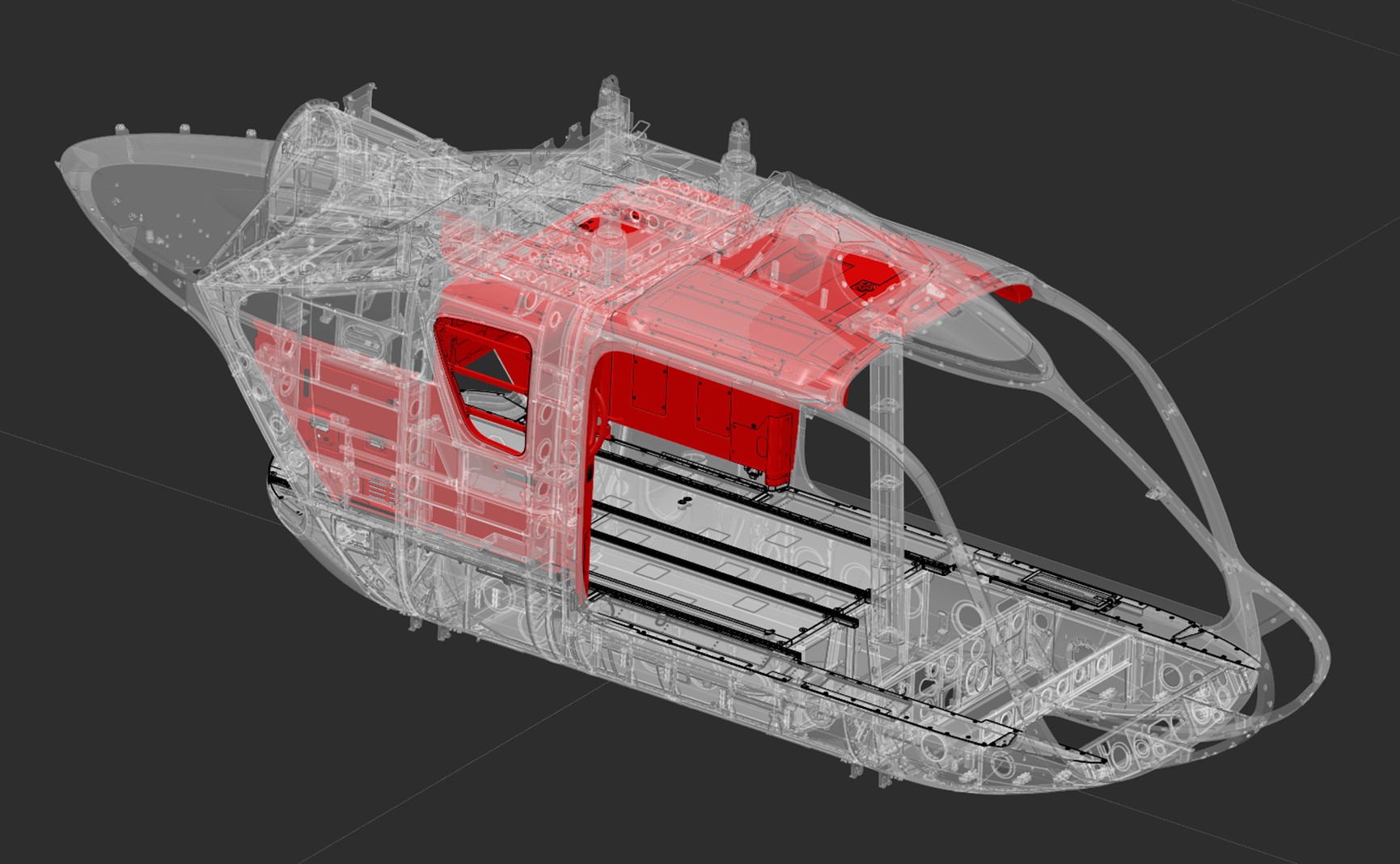

Ein Unternehmen, das sich auf die Entwicklung der Innenausstattung von Medizinischen Notfalldiensten (EMS) spezialisiert hat, ist HeliAir. Das österreichische Unternehmen steht hinter der Entwicklung des selbsttragenden Innenausstattungskonzepts namens KOKON. Dieses vereinfacht die Integration medizinischer Geräte in einem Hubschrauber, indem der Bedarf an speziellen Anpassungen entfällt und Kosten, Arbeitsaufwand und Ausfallzeiten reduziert werden.

Die leichte, geräumige und dennoch robuste KOKON-Kohlefaser-Kabine verfügt über ein verdecktes Gittersystem mit Befestigungspunkten zur Aufnahme aller Arten von Geräten, Ausrüstungen und Zubehör – von medizinischen Geräten für Rettungshubschrauber bis hin zu Kits für Sicherheitskräfte. Die patentierte Kabinenausstattung ist als Standardoption für den Airbus Helicopters H135 verfügbar und kann für jede Konfiguration angepasst werden, ohne dass eine zusätzliche Zertifizierung erforderlich ist. HeliAir entwickelt jedes Design von Grund auf mit der 3DEXPERIENCE Plattform in der Cloud.

„Unser Ziel war es, den verfügbaren Platz im Hubschrauber bestmöglich zu nutzen und jedes Kilogramm an zusätzlichem Gewicht zu reduzieren, was wir mit KOKON erreicht haben“, sagt Florian Bucher, Leiter der Abteilung Design und Produktion bei HeliAir. „Die Kunden entscheiden sich für eine Zusammenarbeit mit uns, weil wir Wartung, Design und Produktion aus einer Hand und von einem Ort aus abwickeln – unterstützt von branchenführender Technologie.“

Virtuelle Realität erweckt medizinische Notfalldienste zum Leben

Als Partner von Airbus hat HeliAir lange Zeit die CAD-Software von CATIA genutzt. Ein geplanter Messeauftritt in Las Vegas veranlasste das Unternehmen, auf die 3DEXPERIENCE Plattform in der Cloud umzusteigen. Auslöser hierfür war, dass das Unternehmen sein bahnbrechendes KOKON-Konzept mithilfe von Virtual Reality (VR) vorstellen wollte – anstatt einen kompletten Hubschrauber zur Veranstaltung zu transportieren.

In Zusammenarbeit mit seinem lokalen Technologieberater EBM stieg HeliAir auf die 3DEXPERIENCE Plattform in der Cloud um und konnte so die Vorteile der integrierten VR-Funktionen nutzen. Innerhalb weniger Monate hatte das Unternehmen die Plattform in Betrieb genommen und sein interaktiver VR-Demonstrator KOKON war fertig.

„Für uns war es wichtig, einen lokalen Partner zu haben, der unsere Anforderung versteht. EBM hat bei der Umstellung auf die 3DEXPERIENCE Plattform hervorragende Arbeit geleistet“, so Bucher. „Die Experten helfen uns jederzeit schnell bei der Lösung von Problemen und wir stehen in regelmäßigem Kontakt, um Feedback auszutauschen.“

Auf der Veranstaltung konnten die potenziellen Nutzer KOKON virtuell in Aktion erleben und sich ein Bild vom Aussehen und der Funktion des Innenraums machen. Das Erlebnis war so gestaltet, dass sie das Gefühl hatten, in einem echten Hubschrauber zu sitzen.

„Das Feedback zu der VR-Installation war großartig“, so Bucher. „Die Mediziner interagierten damit und erwähnten, wie realistisch das Innere aussah. Sie bekamen einen genauen Eindruck davon, wie die Ausrüstung in den Hubschrauber passt und erlebten, wie sie in dem Raum arbeiten können.“

Mediziner validieren virtuelle Entwürfe

Die VR-Erfahrung war so erfolgreich, dass HeliAir diese nun als Teil seiner täglichen Arbeit einsetzt. Die Konstrukteure erstellen Teile in 3D und testen sie in der virtuellen Realität, um zu sehen, wie sie in einer bestimmten Konfiguration funktionieren und ob sie leicht zugänglich sind.

„Es geht jetzt enorm schnell, wenn jemand das Design ändern will“, sagt Matthias Neuner, Designingenieur bei HeliAir. „Wir können zügig ein VR-Modell erstellen und die Abstände zwischen den Geräten in der Kabine visualisieren. Das hilft uns, die Entwürfe gleich beim ersten Mal korrekt umzusetzen.“

Dieser nutzerzentrierte Ansatz verändert die Zusammenarbeit zwischen HeliAir und seinen Kunden. Früher waren potenzielle Nutzer darauf angewiesen zu warten, bis ein physischer Prototyp vorlag, bevor sie feststellen konnten, ob die Innenausstattung für sie geeignet war. Jetzt kann ein Mediziner, der im Hubschrauber arbeiten wird, alles in der virtuellen Realität ausprobieren, noch bevor der Hubschrauber (um)gebaut wird.

„Wir stellen weniger Prototypen her und unsere Kunden haben eine viel bessere Vorstellung davon, was sie bestellen“, so Bucher. „Wir brauchen jetzt nur noch einen oder zwei Workshops, um das Mockup durchzugehen, und in dieser Zeit gehen wir auf Details ein, z. B. wo ein Verschluss positioniert werden soll.“

Ein weiterer Vorteil der Plattform ist die Möglichkeit für HeliAir, seine Dienstleistungen zu erweitern und den Umfang der komplexen Projekte, die sie übernehmen, zu vergrößern. Die Flexibilität eines modularen Konstruktionsansatzes ermöglicht es, schnell kundenspezifische Lösungen zu entwickeln, ohne die Lieferzeiten zu beeinträchtigen.

„Kürzlich trat ein Kunde an uns heran, um einige Anpassungen an unserer Innenverkleidung für seine eigene Ausrüstung vorzunehmen“, so Neuner. „Als er jedoch die virtuelle Innenausstattung sah, entwickelte sich das Projekt zu einer völlig neuen EMS-Anlage, die wir innerhalb weniger Monate fertigstellten. Wir können die Entwürfe und Teile, die wir benötigen, abrufen und sie an die spezifischen Anforderungen jedes Kunden anpassen. Die Prozesse, die wir in der Konstruktion und Produktion mit der 3DEXPERIENCE Plattform durchlaufen, helfen uns in jeder Hinsicht, Zeit und Kosten zu reduzieren."

Es ist für unsere Kollegen in der Produktion einfacher nachzuvollziehen, wie die Teile aussehen und zu verstehen, wo sie im Hubschrauber hingehören. Der durchgängige Entwicklungsprozess ist viel kooperativer.

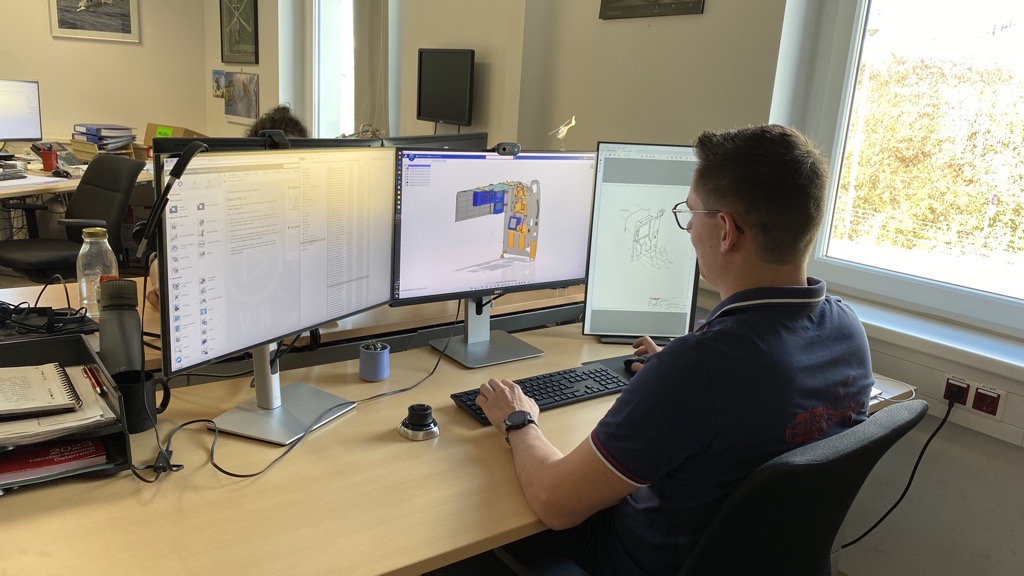

Cloud-Plattform hält Projekte auf Kurs

HeliAir profitiert von den Vorteilen, die eine cloudbasierte Lösung mit sich bringt, insbesondere im Hinblick auf die Unterstützung von Remote-Arbeit. Ist das Team bei seinen Kunden vor Ort, loggt es sich über einen Browser in die Plattform ein und involviert den Kunden in den Designprozess. Die gleiche Konnektivität ist von unschätzbarem Wert für die gemeinsame Nutzung von Produktentwürfen mit anderen Abteilungen im Unternehmen, einschließlich Produktion und Montage.

„Man braucht keine Lizenz, um die 3D-Daten zu sichten, so dass es für unsere Kollegen in der Produktion einfacher ist nachzuvollziehen, wie die Teile aussehen und zu verstehen, wo sie im Hubschrauber hingehören, anstatt sich auf Zeichnungen und Teilenummern zu verlassen“, sagt Marco Sattlegger, Konstrukteur bei HeliAir. „Dies sorgt für bessere Zusammenarbeit von der Konstruktion bis zur Montage.“

Die robusten Daten- und Projektmanagementfunktionen in der 3DEXPERIENCE Plattform sind von unschätzbarem Wert, um die komplexen Projekte von HeliAir auf Kurs zu halten. ENOVIA trägt dazu bei, dass alle Beteiligten wissen, was sie wann tun müssen, und dass sie immer mit den neuesten Informationen arbeiten.“

„ENOVIA unterstützt uns dabei, unsere Ressourcen besser einzuteilen“, so Sattlegger. „Wir können einen Zeitplan aufstellen und den genauen Status eines Projekts verfolgen. Und da alle Arbeitspakete in 3D dargestellt werden, ist es einfacher, neue Projekte zu starten.“

Die vollständige Rückverfolgbarkeit der Daten unterstützt HeliAir dabei, die strengen Luftfahrtvorschriften einzuhalten und sicherzustellen, dass niemand mit Teilen arbeitet, die er nicht verwenden sollte.

„Wir verwalten den gesamte Lebenszyklus auf der 3DEXPERIENCE Plattform“, so Sattlegger. „So können wir sehen, ob ein Teil bereits zertifiziert wurde und in welchen Bereichen wir keine Änderungen vornehmen dürfen. Denn ENOVIA ‚friert‘ den Status sozusagen ein."

Konstruktion leichter und dennoch robuster Teile

HeliAir verwendet CATIA auf der 3DEXPERIENCE Plattform, um jedes Element des KOKON-Innenraums zu entwerfen. Bucher und sein Team profitieren von den Funktionen für die Konstruktion von Blechen und Freiformflächen, die für die Entwicklung von hochmodernen Verbundwerkstoffkomponenten unerlässlich sind.

„Der Großteil der Luft- und Raumfahrtindustrie setzt auf CATIA – und das nicht ohne Grund“, so Sattlegger. „Wir schätzen die Möglichkeit, Freiformkonstruktionen durchzuführen und profitieren von den parametrischen Fähigkeiten von CATIA. Zum Beispiel können wir jetzt die Dicke der Innenverkleidung schnell und präzise ändern, je nachdem, welche medizinischen Geräte angebracht werden sollen.“

Die Entwicklung von Innenausstattungen für Hubschrauber bringt ganz eigene Herausforderungen mit sich, insbesondere wenn es darum geht, sicherzustellen, dass jedes Bauteil so leicht und robust wie möglich ist, damit es den Kräften im Flug und den hohen Kräften im Falle eines Unfalls standhält.

„Unterschiedliche Bedingungen bestimmen, wie viel Gewicht der Hubschrauber vor dem Start tragen kann, daher zählt jedes Kilogramm“, so Neuner. „Alles muss leicht und stabil sein; selbst ein Tablet-Halter ist nicht nur ein einfaches Bauteil, denn dieser muss bis zu 20 G-Kräfte aushalten können. Die Anforderungen sind weitaus höher. Mit CATIA erreichen wir das nicht unbedingt über die Materialstärke, sondern über die Geometrie. Wir passen die Designs ständig an, um die strengen Parameter einzuhalten.“

Die Möglichkeit, alle Teile frühzeitig zu verfeinern und zu validieren, beschleunigt den Übergang zur Produktion. Und da alle Entwürfe jetzt parametrisch sind, verringert HeliAir somit das Risiko von Fehlern in der Montagephase.

„Der Schritt zu einem physischen Teil erfolgt jetzt viel später“, so Bucher. „Wir verfeinern alle Teile digital und können sicher sein, dass es keine Abweichungen zwischen unseren Daten gibt.“

Die Prozesse, die wir in der Konstruktion und Produktion mit der 3DEXPERIENCE Plattform durchlaufen, helfen uns in jeder Hinsicht, Zeit und Kosten zu reduzieren.

Das Potenzial von KOKON kennt keine Grenzen

Aufgrund des bisherigen Erfolgs der digitalen Transformation plant HeliAir, die Nutzung der 3DEXPERIENCE Plattform auszuweiten und evaluiert die Simulationsmöglichkeiten von SIMULIA.

„Wir planen SIMULIA einzusetzen, um Verbundwerkstoffstrukturen zu simulieren und zu testen“, so Bucher. „Das Konzept der Cloud-Plattform macht es uns einfach, neue Tools und Anwendungspakete zu ergänzen – je nach Bedarf und Anforderungen unserer Projekte. Diese Flexibilität ist wirklich beeindruckend.“

HeliAir hat bereits mehrere bedeutende EMS-Installationen durchgeführt und ist vom Potenzial von KOKON begeistert. Aktuell validiert das Unternehmen, wie es sein Konzept für die Innenraumgestaltung von Rettungshubschraubern auf andere Hubschraubermodelle und Anwendungsfälle ausweiten kann. Dabei unterstützt die 3DEXPERIENCE Plattform das Unternehmen dabei, die Erwartungen seiner Kunden zu übertreffen und hochmoderne EMS-Hubschrauber schnellstmöglich in Betrieb zu nehmen.

„Wir arbeiten parallel mit dem Hubschrauberhersteller, so dass wir, sobald der Hubschrauber die Produktionslinie verlässt, bereit sind, die Innenausstattung einzubauen“, so Sattlegger. „Normalerweise haben wir drei Wochen Zeit, um den KOKON einzubauen und zu integrieren, bevor der Rettungshubschrauber in Betrieb genommen wird. Diese Art von Projekten ist nur möglich, weil wir die 3DEXPERIENCE Plattform einsetzen. Ohne diese würde der Umbau zu lange dauern. Auf diese Weise können wir auch komplexe Projekte abwickeln und die Hubschrauber schneller vom Boden in die Luft bringen.“

Focus on HeliAir

HeliAir mit Sitz in Österreich ist eines der führenden Hubschrauberwartungs- und Servicezentren in Europa, welches alle Aspekte des Flottenbetriebs abdeckt. Das Unternehmen ist ein international tätiger Hubschrauber- und Flugzeuginstandhaltungs- und -serviceanbieter für EASA Part 145, Part M sowie ein vollständig lizenziertes Entwicklungs-, Herstellungs- und Zertifizierungszentrum für EASA Part 21 G und J.

Für mehr Informationen: https://heliair.eu

Über EBM

EBM ist Ihr Partner für die Digitalisierung mit PLM und konzentriert sich auf die Optimierung von Prozessen in der Produktentwicklung. Das 1994 gegründete Unternehmen hat sich auf die Beratung, Schulung und Implementierung von effizienten Product Lifecycle Management (PLM) Lösungen spezialisiert. EBM versteht sich als modernes, flexibles Unternehmen, das Ihnen als kompetenter PLM-Spezialist langfristig zur Seite steht und Sie professionell berät. Seit Juli 2023 ist EBM Teil von Visiativ.

Weitere Informationen: www.ebm.at