GEA

GEA, einer der weltweit größten Anbieter für Technologielösungen in der nahrungsmittelverarbeitenden Industrie, für pharmazeutische Prozesse und in der chemischen Industrie, wollte für die Wiedereröffnung der Kantine am Standort Oelde nach der erforderlichen Schließung im März aufgrund von COVID-19 eine umfassende Risikobewertung erstellen. Das Unternehmen beauftragte Dassault Systèmes Engineering Services mit der Simulation der Kantine. Dabei wurden verschiedenen Szenarien mithilfe von CFD-Simulation (Computational Fluid Dynamics) für die Wiedereröffnung simuliert und visualisiert.

ENGINEERING FOR A BETTER WORLD

Etwa ein Viertel der gesamten verarbeiteten Milch, die Hälfte des gesamten Bieres und ein Drittel der Hähnchennuggets weltweit wird mit Anlagen von GEA hergestellt. Als führender Anbieter von Technologiesystemen, insbesondere im Bereich Nahrungsmittel und Getränke, ist das Unternehmen gewohnt, schnell auf sich ändernde Marktbedingungen zu reagieren. Dabei engagiert sich das Unternehmen auch für drängende kollektive Zukunftsthemen, wie den Klimawandel und die Welternährung.

Als sich COVID-19 Anfang 2020 auf der ganzen Welt verbreitete, standen Unternehmen vor der Herausforderung, Gesundheit und Lebensgrundlagen zu sichern. Sie mussten auf die Dynamik einer sich entwickelnden Krise reagieren und gleichzeitig dem Schutz der Mitarbeiter oberste Priorität einräumen. Für GEA war dies einmal mehr Gelegenheit, genau nach dem Leitsatz zu handeln, der alle GEA Mitarbeiter verbindet: „Engineering for a better world“.

„Wir streben danach, einer der weltweit angesehensten Technologiekonzerne zu sein, und wir werden von sich ständig verändernden Märkten angetrieben”, sagt Erich Nitzsche, Vice President Engineering Standards und Services bei GEA. „‚Engineering for a better world‘ ist wirklich das energetisierende Prinzip, das alle unsere Mitarbeiter über alle Geschäftsbereiche hinweg verbindet.”

Die Verpflichtung seitens GEA für ‚Engineering for a better World‘ hat seit der Coronavirus-Pandemie eine noch größere Bedeutung erlangt. Von Anfang war es für GEA das höchste Gebot alle Mitarbeiter bestmöglich zu schützen aber auch engen Kontakt mit den Kunden zu halten, um diese in dieser Zeit zu unterstützen. Das Unternehmen richtete eine globale COVID-19-Taskforce ein, um den täglichen Informations- und Analyseaustausch zu erleichtern und alle Mitarbeiter über die sich schnell entwickelnde Situation und die Sicherheitsmaßnahmen auf dem Laufenden zu halten.

„Wie viele andere Unternehmen hatten auch wir Pandemievorbereitungen getroffen. Diese waren aber nicht vollständig ausreichend im Hinblick auf die Auswirkungen von COVID-19”, erklärt Nitzsche. „Unser Werk in China wurde sehr schnell geschlossen, weltweit mussten wir jedoch nur drei Standorte vorübergehend schließen. Aufgrund unseres Risikobewusstseins waren die Auswirkungen auf unser Geschäft sehr gering. Und wir hatten zu jeder Zeit eine voll funktionsfähige Logistikkette.“

SICHERHEIT DURCH SIMULATION

Gemäß den behördlichen Vorschriften und um die Sicherheit der Belegschaft zu gewährleisten, hat GEA die Kantinen, einschließlich der in Oelde, geschlossen. Mehr als 1.900 Mitarbeiter nutzen diese 645 Quadratmeter große Einrichtung täglich.

„Die Kantine ist ein wirklich wichtiger Ort”, sagt Nitzsche. „Jeder kommt hierher, um sich beim Essen oder Espresso mit Kollegen auszutauschen. Wir mussten die Kantine schließen und desinfizieren. Und gleichzeitig stellt sich die Frage, wie wir diese wieder öffnen können, ohne die Gesundheit der Mitarbeiter zu gefährden. Dazu mussten verschiedene Szenarien durchgespielt werden, um den besten Weg zu finden.“

Das permanente neu erlernte Wissen während der anhaltenden Pandemie zeigt, dass Aerosole bei der Ausbreitung von COVID19 eine zentrale Rolle spielen. GEA wollte daher verstehen, wie sich der Virus in der Kantine durch Luftströme ausbreiten könnte unter Berücksichtigung der Heizungs-, Lüftungs- und Klimaanlage, und beriet sich mit Dassault Systèmes, um ein entsprechendes Simulationsprojekt zu starten.

„Wir hatten die Idee, unsere Kantine als vollständigen digitalen Zwilling nachzubilden und die Luftströme und das Belüftungssystem zu simulieren, um mögliche Viren-Hotspots zu identifizieren und geeignete Gegenmaßnahmen abzuleiten”, sagt Nitzsche. „Simulation war das Mittel der Wahl und sollte Licht ins Dunkel bringen. Für uns war klar, dass wir dabei nur gewinnen können, denn wir können aus einer beliebigen Anzahl von Szenarien lernen. Es birgt keine Risiken denn es gibt kein falsches Ergebnis. Zudem kannten wir Dassault Systèmes und deren Kompetenz in der Simulation, insbesondere in der Strömungssimulation. Von daher war es eine einfache Entscheidung, mit ihnen zusammenzuarbeiten, und sie haben genau das realisiert was vereinbart wurde.“

OUTSOURCING SCHAFFT FREIRAUM

Für GEA war es sinnvoll, das Simulationsprojekt an Dassault Systèmes auszulagern. Auf diese Weise profitierte GEA nicht nur von der leistungsstarken IT-Infrastruktur und Serverleistung von Dassault Systèmes, die für die Simulationen auf der Cloud notwendig war, sondern auch vom tiefen technologischen Verständnis in CFD Simulationen (Computational Fluid Dynamics) für Heizungs-, Lüftungs- und Klimaanlagen, um das Projekt schnell in Angriff zu nehmen.

„Was mir sehr gut gefallen hat, ist, dass Dassault Systèmes einen sehr agilen Ansatz gewählt hat. Das hat uns allen wirklich das Leben erleichtert“, sagt Nitzsche. „Wir selbst hätten die Fragen niemals so stellen können. Es hätte viel länger gedauert, wenn wir das alles intern selbst erledigt hätten. Durch das Outsourcing des Projekts konnten wir uns auf unser Geschäft konzentrieren und die Experten haben für uns die Simulationen durchgeführt. Natürlich kann man jede Art von Wissen aufbauen, aber es braucht Zeit. Und das Outsourcing gab uns die Agilität, die wir brauchten.“

Das gesamte Projekt wurde aufgrund der Pandemie remote abgewickelt, was den Fortschritt in keiner Weise behinderte. Seitens Dassault Systèmes wurde von Anfang an entsprechend Personal projektiert, um den Erfolg sicherzustellen. „Dassault Systèmes hat eine Menge investiert,“ sagt Nitzsche. „Der Projektstart hat mir sehr gut gefallen. Es gab kein Hin und Her und bei unserer ersten Telefonkonferenz waren gleich 15 Personen engagiert im Projekt beteiligt. Für mich als Kunde war das toll. Sie alle stellten die richtigen Fragen und man konnte fast spüren, dass die Leute noch während des Telefonats aktiv wurden. Diese Investition am Anfang hat sich am Ende wirklich ausgezahlt. Es hat einen großartigen Eindruck hinterlassen.“

Dassault Systèmes hielt GEA durch regelmäßige Kommunikation jederzeit über die Fortschritte auf dem Laufenden und setzte klare Meilensteine. „Ich habe mich in jeder Phase des Projekts sehr wohl gefühlt”, sagt Nitzsche. „Was ich besonders schätzte, war, dass uns nie zu viel versprochen wurde und Zeitpläne klar kommuniziert wurden. Ich habe das genossen, da es sehr zuverlässig war und mir das Leben erleichterte, da ich sicher sein konnte, dass wir jedes Ziel und jeden Meilenstein erreichen würden. Inhalte wurden immer pünktlich geliefert.“

Simulation war das noch fehlende Puzzleteil. Wir hatten ursprünglich die Erwartung, dass die Ergebnisse 20-30% der Entscheidungsgrundlage bilden. Mit den jetzt vorliegenden Ergebnissen haben wir einen Vertrauensbereich von 60-70% gewonnen

IDENTIFIKATION VON HOT SPOTS

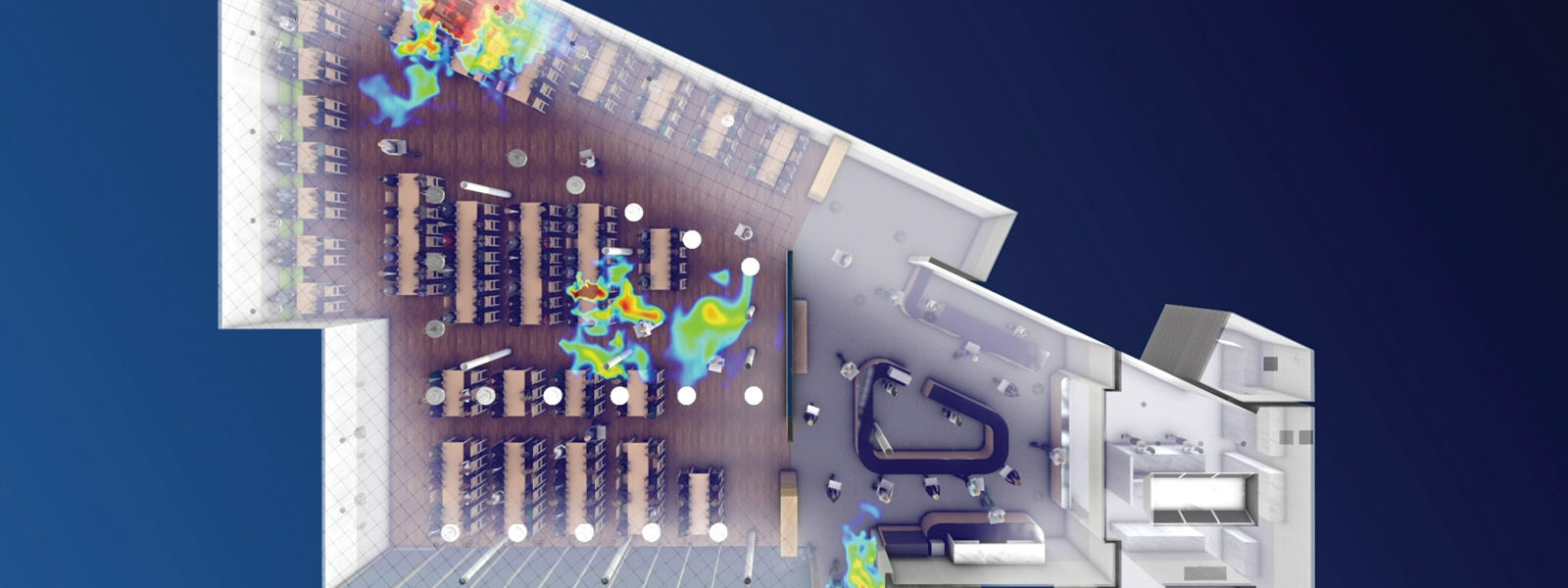

Anhand der 2D-Baupläne und Fotos erstellte Dassault Systèmes einen präzisen digitalen Zwilling der Kantine einschließlich Lüftungsschlitze sowie sämtliches Mobiliar wie Tische, Stühle und Theken abbildete. Zudem wurden maßstabsgetreue menschliche Modelle für realistische Szenarien in der Kantine verwendet. Dann wurden die Zuluft- und Abluftbedingungen untersucht und zusammen mit der Lüftungsdokumentation das richtige Luftströmungsverhalten in der Kantine simuliert unter Berücksichtigung der natürlichen Luftleckagen an Not- und Eingangstüren.

Anschließend wurden zahlreiche Szenarien mit SIMULIA PowerFlow simuliert, in denen menschliche Modelle in verschiedenen Bereichen husten, um besser zu verstehen, wie sich der Virus in der Kantine und in der Küche ausbreiten kann.

„Eine der wertvollsten Beobachtungen war es, etwas über die ‚blind spots‘ in diesem Bereich zu lernen”, erklärt Nitzsche. „Das war die größte Überraschung für mich, denn unser erster Ansatz für eine Wiedereröffnung war, die Leute beim Essen möglichst weit auseinander in der Kantine zu platzieren. Jetzt können wir sehen, dass die Orte, die wir identifiziert hätten, Gefahrenzonen gewesen wären, da an diesen Stellen ein extrem geringer Luftaustausch stattfindet und sich somit Viren konzentrieren. Es war eine enorme Lernkurve und völlig entgegengesetzt zu unserem anfänglichen Denken.”

In der Tat zeigten die Simulationen deutlich, dass die Luft in bestimmten Bereichen sehr stabil ist und sich Aerosole dort konzentrieren können. Es wurde auch deutlich für GEA, wie schnell und weit sich Aerosole in der gesamten Kantine ausbreiten können. „Wir mussten feststellen, dass der Eingang zur Kantine ein Risikobereich ist”, erklärt Nitzsche. „Wenn jemand im Eingangsbereich hustet oder niest, kann er knapp 700 Quadratmeter kontaminieren.“

„Basierend auf den Ergebnissen der Simulation können wir jetzt spezifische Maßnahmen wie die Überarbeitung des Ein- und Ausgangskonzepts sowie eine angepasste Sitzordnung einleiten”, sagt Peter Brüggenkötter, Leiter des HSE-Managements bei GEA. „Die Simulationsergebnisse helfen uns, kreative Lösungsansätze zu finden, um diese Problematik zu lösen.”

Die Simulationen zeigen auch wie Oberflächen – beispielsweise Teller, Tabletts und Tische – während einer normalen Mittagspause kontaminiert werden können. „Wir haben ein tieferes Verständnis der Luftströme in unserer Kantine und der Kontamination von Oberflächen in diesem Bereich gewonnen”, ergänzt Nitzsche. „Aus diesen Visualisierungen lernen wir, dass wir, was auch immer wir in Zukunft tun, spezifische Maßnahmen zur Reinigung der verschiedenen Oberflächen ergreifen müssen, um keine kleinen ‚Biobomben‘ zu erzeugen.”

FUNDIERTE NÄCHSTE SCHRITTE

Basierend auf den Simulationsergebnissen hat GEA nun eine klarere Vorstellung von den Maßnahmen, die ergriffen werden sollten, um die Sicherheit aller Menschen beim Wiedereröffnen der Kantine zu gewährleisten.

„Wir hatten ursprünglich die Erwartung, dass die Ergebnisse 20-30% der Entscheidungsgrundlage bilden“, sagt Nitzsche. „Mit den jetzt vorliegenden Ergebnissen haben wir einen Vertrauensbereich von 60-70% gewonnen. Und wir sind zuversichtlich, mit den weiteren Maßnahmen, die wir auf Basis dieser Simulation ableiten, die Kantine bald wieder eröffnen zu können.“

„Die uns vorliegende Simulation ist sehr wertvoll für unsere Entscheidungen. Wir wissen, was wir jetzt tun müssen. Das ist ein großer Fortschritt für uns. Wir wollten sicherstellen, dass wir ethisch und sozial handeln und bessere Sicherheitsmaßnahmen auf der Grundlage technischer Fakten anwenden, die über alle staatlichen Empfehlungen und gesetzlichen Anforderungen hinausgehen. Dies lässt unseren Leitsatz ‚Engineering for a better world‘ lebendig werden”, so Nitzsche.

Das Unternehmen hat auch gelernt, dass zusätzliche Sicherheitsmaßnahmen im Küchenbereich erforderlich sind, um die Mitarbeiter dort zu schützen.

„Dies war eine weitere neue Erkenntnis für uns”, erläutert Nitzsche. „Unser erster Ansatz wäre gewesen, die Luftabsaugung in der Küche zu erhöhen. Dabei war uns nicht bewusst, dass dies eine Sogwirkung auf den Luftstrom vom Eingang zur Küche hat, was unsere Mitarbeiter in eine wirklich gefährliche Situation gebracht hätte. Wir versuchen nun, den Küchenbereich vom Catering-Bereich zu trennen. Wir haben auch die Möglichkeit, mit der vorhandenen Klimatechnik zu variieren, und obwohl wir uns noch nicht ganz sicher sind, welche Maßnahmen am besten geeignet sind, wissen wir, dass unsere normalen Bedingungen nicht sicher genug sind.”

Für GEA ist dieses Simulationsprojekt eine Win-Win- Situation. Selbst wenn das Unternehmen beschließt, die Kantine während der aktuellen Pandemiesituation aus Sicherheits- oder wirtschaftlichen Gründen nicht wieder vollständig zu eröffnen, verfügt es über wertvolle Erkenntnisse über die Verbreitung von Viren, die es in andere Geschäftsbereiche übertragen kann.

„Die Simulationen helfen uns, fundierte Entscheidungen für unser Unternehmen und unsere Mitarbeiter zu treffen”, so Nitzsche.

Die Simulation unterstützt uns bei der Sensibilisierung unserer Mitarbeiter. Die Farbcodierung ist selbsterklärend und leicht verständlich für jeden.

BILDER SAGEN MEHR ALS WORTE

Die Pandemie ist nach wie vor präsent und GEA nutzt die Simulationsergebnisse in der Mitarbeiterkommunikation, um die ergriffenen Maßnahmen zu kommunizieren, aber auch um das Bewusstsein zu schärfen und die Sorgfalt zu fördern, um das Infektionsrisiko möglichst gering zu halten.

„Die Simulation unterstützt uns bei der Sensibilisierung unserer Mitarbeiter“, erklärt Brüggenkötter. “Die Farbcodierung ist selbsterklärend und leicht verständlich für jeden.”

„Dies ist besonders in einer Zeit wertvoll, in der alle dieser Pandemiesituation überdrüssig sind“, fügt er hinzu. „Wir müssen unsere Mitarbeiter motivieren, kontinuierlich an unseren Sicherheitsmaßnahmen festzuhalten und alle Maßnahmen zu respektieren und vernünftig umzusetzen.”

In vielerlei Hinsicht sind die Simulationsergebnisse und 3D-Modelle eine weitaus effektivere Kommunikationsform als andere Methoden wie z.B. eine schriftliche Dokumentation.

„Das visuelle Bild ist für alle Mitarbeiter von Vorteil, wenn wir diese Analyse kommunizieren“, sagt Nitzsche. „Jeder kann wirklich sehen, was passiert. Das bietet einen enormen Mehrwert für uns. Das Video spricht für sich und erfordert wenig Erklärung.. Wir planen auch, die Simulationsergebnisse mit unseren Kunden zu teilen, um unser technisches Knowhow aufzuzeigen.. In dieser Situation haben wir alles getan, um Kundennähe zu schaffen und unser Fachwissen zu nutzen, um ihnen auf professionelle Weise zu helfen.“

„Und wir werden diese Erkenntnisse innerhalb der GEA teilen. Wir sind mit diesem Ansatz ziemlich einzigartig und vielleicht werden auch andere Standorte und Abteilungen daraus lernen. Simulation war das noch fehlende Puzzleteil,“ resümiert Nitzsche.

Focus on GEA

„Engineering for a better world“: Das treibt die Mitarbeiter von GEA an. Mit Maschinen, Prozesslösungen und Services insbesondere für die Nahrungsmittel-, Getränke- und Pharmaindustrie leistet GEA als einer der größten Systemanbieter einen entscheidenden Beitrag für eine nachhaltige Zukunft. Die Anlagen, Prozesse und Komponenten von GEA tragen weltweit dazu bei, etwa den CO2-Ausstoß, den Einsatz von Plastik und Lebensmittelabfall in der Produktion erheblich zu reduzieren.

Mehr unter: http://www.gea.com