3CON

Das Unternehmen implementierte die 3DEXPERIENCE Plattform von Dassault Systèmes, für das vituelle Design seiner Anlagen, die innovative Zusammenarbeit sowie das Projektmanagement der Arbeitsabläufe.

Spitzentechnologien für automobilinterieur

Obwohl Sicherheit, Sparsamkeit im Verbrauch und Zuverlässigkeit wichtige Kriterien für Automobilkunden sind, spielen die Innenausstattung und Ergonomie dennoch eine bedeutende Rolle. Automobilhersteller und deren Zulieferer bieten eine breite Palette an Dekormaterialien, Accessoires und Technologien an, die dem Wohlbefinden dienen und das Fahrerlebnis verbessern. Seit seiner Gründung im Jahr 1998 durch Hannes Auer hat sich das österreichische Unternehmen 3CON seine solide Reputation als einer der globalen Marktführer im Sonderanlagenbau für Automobil-Interieur auf- und ausgebaut.

„Unsere Maschinen und Anlagen werden für die Fertigung von Türverkleidungen, Instrumententafeln und Mittelkonsolen verwendet, ausgestattet mit einer Vielzahl an Materialien, Türgriffen und Beleuchtung“, erklärt Hannes Auer, CEO von 3CON. „Im Laufe der Jahre haben wir unsere Technologien über das Kaschieren hinaus um Fügetechniken, Anti-Knarz-Technologien und Umbugverfahren erweitert. So können wir alle Verfahren für die Herstellung von Automotive-Interieur-Bauteilen abdecken. Unsere Kunden sind die Tier-1 Zulieferer der Automobilindustrie, wie z.B. Yanfeng, Dräxlmaier, SMP und GrupoAntolin sowie Automobilhersteller, die über eigene Produktionsstätten verfügen“, erklärt Auer. Neben dem Hauptsitz in Österreich hat 3CON weitere Standorte in China und Nordamerika, um die Anforderungen der Kunden vor Ort zu erfüllen.

„Für unsere Kunden ist die Zuverlässigkeit der Maschinen wichtig, aber auch die des Herstellers“, sagt Auer. „Von unseren Mitbewerbern unterscheidet uns vor allem der kundenorientierte After Sales Service. Durch kurze Reaktionszeiten werden Maschinenstillstände auf ein Minimum reduziert.“

„Unsere Kunden schätzen auch unsere Innovationsfreudigkeit”, ergänzt Auer. „Zum Beispiel können unsere Kunden mit unserem Exakt-Zuschnitt-Kaschieren (ESL) qualitativ hochwertigere Bauteile erzeugen und dabei bis zu 50% einsparen, da weniger Material wie Kleber, Leder oder andere Textilmaterialen benötigt werden. Wir haben das Umbugverfahren in die ESL-Anlagen integriert, so dass nicht für jede Technologie eine eigene Anlage benötigt wird.“

Die immer kürzeren Durchlaufzeiten sind eine besondere Herausforderung im Automobilbereich – Kompromisse sind inakzeptabel. Mit der 3DEXPERIENCE Plattform können unsere Konstrukteure von jedem unserer Standorte aus gemeinsam an der Produktentwicklung arbeiten, das verkürzt die Konstruktionszeit.

Innovative Zusammenarbeit

3CON wollte die Zusammenarbeit zwischen den verschiedenen Standorten verbessern und die Umsetzung von Konzepten in robuste und effiziente Anlagen beschleunigen. Das Unternehmen hat sich für die 3DEXPERIENCE® Plattform von Dassault Systèmes entschieden, weil es auf eine global verfügbare, zentrale Datenstruktur zurückgreifen wollte, so dass Projektmitarbeiter an weltweit verstreuten Standorten besser zusammenarbeiten können und der Innovationsgeist gefördert wird. Ein weitererGrund war 3CONs Wunsch, die Durchlaufzeiten zu verringern und dennoch die hohe Qualität der Produkte zu bewahren.

„Eine besondere Herausforderung im Automobilbereich sind die immer kürzeren Durchlaufzeiten – Kompromisse sind inakzeptabel“, erklärt Auer. „Mit der 3DEXPERIENCE Plattform können unsere Konstrukteure von jedem unserer Standorte aus gemeinsam an der Produktentwicklung arbeiten, das verkürzt die Konstruktionszeit. Sie können einfach neue Ideen und Konzepte ausprobieren, denn die Plattform ist unkompliziert in der Bedienung und schnell. Die Konstrukteure können unkompliziert Informationen mit den Kollegen der NC-Programmierung austauschen und die entsprechenden Fachbereichsleiter können den Projektstatus verfolgen – und das alles in Echtzeit.“

„Mit der 3DEXPERIENCE Plattform haben wir eine flexible und offene Umgebung für den einfachen Datenaustausch mit unseren Kunden“, sagt Christian Mayr, CTO bei 3CON. „So können unsere Kunden uns bei Projektstart bzw. während der gesamten Produktentwicklungsphase immer mit den aktuellsten Daten versorgen, die Basis jeder Sonderanlage sind, die wir individuell für unsere Kunden produzieren.“

„Zudem ermöglicht uns die Plattform eine agilere Arbeitsweise, denn alle Informationen können jederzeit egal von welchem Ort aus sicher abgerufen werden“, sagt Auer. „Dadurch können wir unsere Ressourcen optimal einsetzen und falls einer unserer Standorte nicht über die notwendigen Ressourcen für ein Projekt verfügt, kann ein anderer ohne großen Aufwand aushelfen.“

TECHNIA und Dassault Systèmes haben bei der Integration der 3DEXPERIENCE Plattform unterstützt. „Nachdem die Hardund Software server – und clientseitig installiert wurde, starteten wir mit den Administratorschulungen und mit dem Training für die Anwender“, sagt Andreas Flottmann, Sales Manager Süddeutschland bei TECHNIA. Zudem halfen wir bei der Erstellung des Stücklistenmanagement (BOM – bill of materials) mit ENOVIA“, ergänzt er.

„TECHNIA ist ein sehr flexibler und kundenorientierter Partner im Bereich PLM-Beratung”, betont Auer. „Der tiefe Erfahrungsschatz mit der 3DEXPERIENCE Plattform und der Applikation ENOVIA war von großem Wert für den Erfolg der Installation. Gemeinsam mit Dassault Systèmes wurden selbst komplexe Aufgabenstellungen gelöst.“ „Dazu kommt, dass die Plattform so gut aufgebaut und strukturiert ist, dass wir innerhalb von nur drei Wochen produktiv damit arbeiten konnten“, ergänzt Mayr. I

Integrierte Plattform

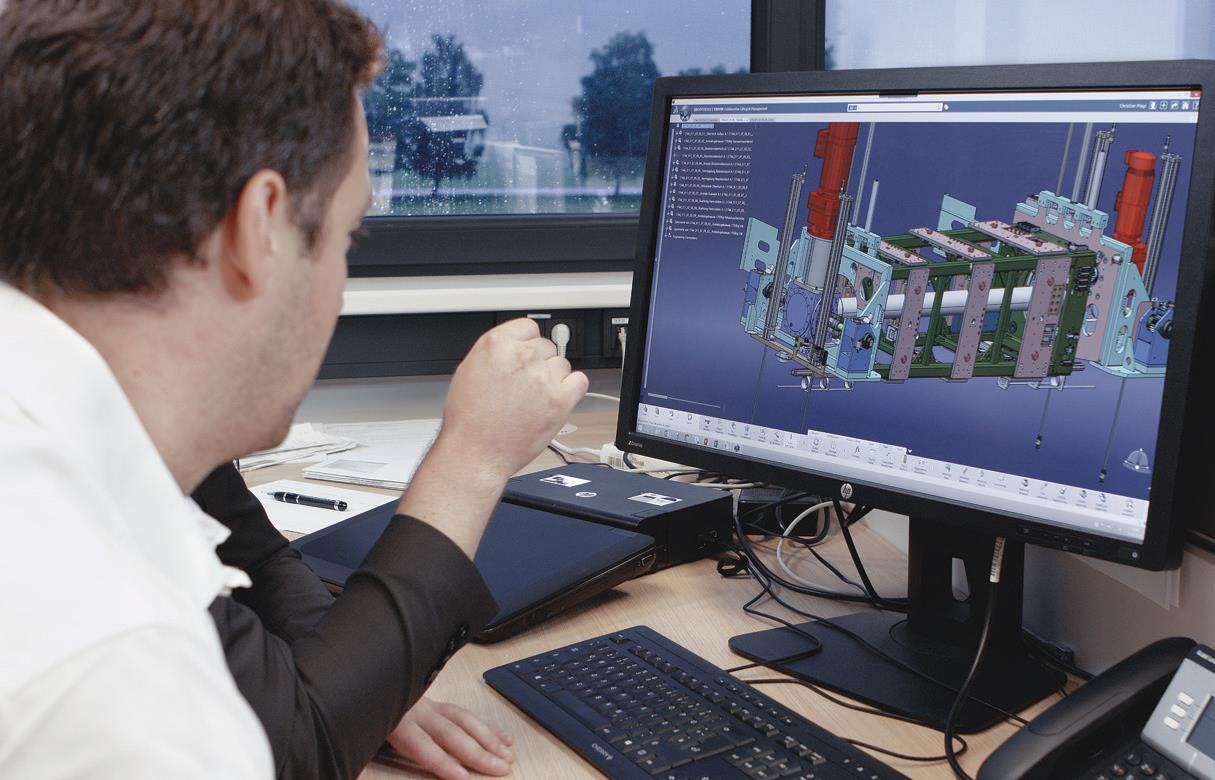

Alle Applikationen die wir für die Konstruktion und Produktion unserer Sonderanlagen benötigen sind auf der 3DEXPERIENCE Plattform verfügbar – CATIA für das 3D-Design, DELMIA für das 2.5- bis 5-Achs-Fräsen und die Simulation, ENOVIA für das Projektmanagement – und was noch viel wichtiger ist, alle sind integriert“, erklärt Daniel Schöpf, COO bei 3CON. „Das heißt, die zeitaufwändige und kostenintensive Konvertierung von Daten, die unter Umständen zu einer verspäteten Auslieferung einer Maschine führen kann, entfällt. Der gesamte Prozess von der Konstruktion bis zur Auslieferung ist jetzt optimiert. Alle Daten der verschiedenen Applikationen sind miteinander assoziiert: wenn also Änderungen in der Konstruktion anfallen, so wird das automatisch in der NC-Programmierung angepasst.“

„Mit der 3DEXPERIENCE Plattform kann 3CON den Workflow effizienter managen, denn mit der Applikation ENOVIA ist sichergestellt, dass eine Konstruktion zur richtigen Zeit und von den richtigen Personen freigegeben wird. Wir können mit ENOVIA verschiedene Rollen festlegen und so genau definieren wer wofür berechtigt ist, wie z.B. die Veränderung von Standardbauteilen“, sagt Mayr. „ENOVIA verzeichnet alle Änderungen am Design im Laufe des Konstruktionsprozesses, so dass wir über ein lückenloses Change Management verfügen, auf das wir bei Bedarf zurückgreifen können.“

Durchgängige Kostenkontrolle

Eine der wichtigsten Herausforderungen für 3CON ist die Kostenkontrolle. „In der Vergangenheit, wenn wir realisierten, dass wir das Budget überschreiten, war das meist zu einem Zeitpunkt, zu dem wir bereits in der Produktion waren“, erklärt Auer. „Dies machte es schwierig, dann noch Änderungen vorzunehmen und dabei das Budget und die Zeitplanung zu wahren.“

„Mit ENOVIA können wir sogenannte Metadaten, wie z.B. Material- und Produktionskosten, Zeitpunkt der Auslieferung von Bauteilen oder Maschinen, im Stücklistenmanagement hinterlegen. So können unsere Konstrukteure bereits in einem sehr frühen Stadium der Konstruktion in Echtzeit sehen, ob die Projekte im Rahmen des Budgets liegen“, fügt Schöpf hinzu.

Während des Vertriebsprozesses nutzt 3CON die Möglichkeiten der 3DEXPERIENCE Plattform, die Konzepte der Maschinen und Anlagen in 3D zu visualisieren, um die Kunden zu überzeugen, dass die Lösung ihren Anforderungen entspricht. „Die Maschinenkonzepte werden virtuell modelliert, so können unsere Kunden vor Auftragsvergabe genau sehen, wie die Maschine aussehen wird“, sagt Schöpf. „Bei Bedarf können Änderungswünsche sofort implementiert werden. Das ist zu diesem Zeitpunkt viel einfacher umzusetzen, als wenn wir uns mitten in der Konstruktion befinden.”

„Sobald der Kunde das Konzept validiert hat, starten wir mit der Konstruktion. Dabei arbeiten verschiedene Abteilungen von den unterschiedlichen Standorten am selben Projekt und können einfach ihre Expertise und Wissen austauschen“, sagt Auer. Um der zunehmenden Komplexität der Anlagen gerecht zu werden, setzt 3CON auf einen modularen Ansatz. „Der modulare Ansatz beschleunigt den Entwicklungsprozess einer neuen Anlage“, so Auer. „Wir profitieren von hinterlegten Geometrien in ENOVIA, als Katalog mit Standardbauteilen in der 3DEXPERIENCE Plattform, die immer wieder verwendet werden können. Da unsere Anlagen individuell an die Kundenforderungen angepasst werden, können wir dank der Flexibilität der Umgebung und von CATIA auch neue Komponenten konstruieren oder Elemente anpassen.“

Produktivitätssteigerung Um 30%

Unsere Konstrukteure müssen mit großen Baugruppen arbeiten, die oft mit anderen Bauteilen verknüpft sind. Das kann zu Performanceproblemen führen. „Eine der größten Vorteile der 3DEXPERIENCE Plattform ist, riesige Baugruppen zu visualisieren, und das mit einer enormen Performance“, sagt Mayr. „Eine unserer jüngsten Erfahrung war ein großes Entwicklungsprojekt für eine neue Thermoformvakuumkaschieranlage, die aus einer Menge an großen Bauteilen besteht. Dank der hervorragenden Leistung des Systems, konnten mehr als 20 Mitarbeiter gleichzeitig auf die Konstruktion zugreifen und an diesen Baugruppen arbeiten, was die Gesamtproduktivität verbessert hat. Wir sind jetzt effektiver und schneller“, so Mayr. „Durch die hohe Benutzerakzeptanz beziehungsweise der Standardisierung und der Freigabemechanismen konnten wir den Konstruktionsprozess um 30% reduzieren und das bei gleichzeitig höherer Konstruktionsqualität“, ergänzt Auer.

Bei der Montage haben die Mitarbeiter Zugriff auf die 3D-Geometriedaten, dies führt zu einem verbesserten Verständnis wie die Anlage zusammengebaut wird. „Wird während der Montage ein Problem erkannt, dann verwenden die Mitarbeiter das sogenannte ,Redlining‘, um festzuhalten wo das Problem auftritt und bei Bedarf auch mit Kommentaren zu versehen“, so Auer. „Die Konstrukteure sehen dies in Echtzeit und können die Konstruktion für Folgeaufträge entsprechend optimieren.“

„Unsere Mitarbeiter in der Montage können interaktiv Änderungen in der 3DEXPERIENCE Plattform festhalten und alle am Projekt Beteiligten sind entsprechend über die Änderungen informiert. So ist jeder Mitarbeiter immer auf dem aktuellen Stand“, ergänzt Schöpf.

Industry Solution Experiences

3CON setzt folgende Industry Solution Experiences von Dassault Systèmes ein, um die Herausforderungen zu meistern:

Bid to Win: Stellt Ihren Teams erfolgsbewährte Werkzeuge und Prozesse zur Verfügung, um Chancen zu analysieren, neue Geschäfte zu akquirieren und Projekte zielgerecht und zur vollen Zufriedenheit des Kunden abzuliefern – als gemeinsames Ergebnis von Konstruktion, Engineering, Simulation und Fertigung.

Single Source for Speed: Für Unternehmen, die den kompletten Produktentwicklungsprozess von der Ideenfindung über das Design und die Produktion bis hin zur Wartung an weltweiten Standorten verwalten müssen.

Inbetriebnahmephase Um Die Hälfte Reduziert

Sobald eine Anlage zusammengebaut ist, wird diese von den Technikern getestet, um zu prüfen, dass sie korrekt und gemäß den Kundenanforderungen arbeitet. Bei bestandener Prüfung wird die Maschine abgebaut und beim Kunden vor Ort wieder aufgebaut.

„Unsere Techniker können auf alle Wissens-Datenbanken in der 3DEXPERIENCE Plattform zugreifen, um die verschiedenen Parameter zu prüfen wie z.B. Spaltbreiten oder Temperatur. Dies ist hilfreich bei der Installation“, so Auer. „Jegliche Probleme in dieser Phase werden dokumentiert, so dass die Konstrukteure dies bei neuen Designs berücksichtigen können. Dadurch konnten wir die Inbetriebnahme von neuen Maschinen im Laufe der Zeit um 50% reduzieren.“ „Dadurch dass sich alle am Projekt Beteiligten – vom Konstrukteur bis zum Anlagentechniker – die komplexen Anlagen virtuell ansehen können, ist bei uns die papierlose Produktion bereits Realität“, ergänzt Schöpf.

Selbst Kollegen ohne technische Affinität können sich die Geometrie einer Maschine mit ENOVIA 3DLIVE anzeigen lassen, um diese in einer 3D-Umgebung zu erleben. „Unser Einkauf benötigt eine visuelle Darstellung der Komponenten, um die Kosten genau definieren zu können“, erklärt Auer. „Und die 3DEXPERIENCE Plattform mit ENOVIA sind hierfür sehr gut geeignet.“

Zukünftige Themen

In einer hypervernetzten Welt, in der das Internet der Dinge immer stärker wird, müssen auch die Anlagen von 3CON mit einem hohen Grad an Innovationen aufwarten. „Die 3DEXPERIENCE Plattform soll als Basis dienen um alle Daten, die von installierten 3CON Maschinen generiert werden, zu analysieren und von diesen zu profitieren. Diese Informationen dienen nicht nur einer besseren Wartung sondern auch zukünftigen Designs“, sagt Auer.

3CON plant die 3DEXPERIENCE Plattform zukünftig als zentrale Datenbank für die Kapazitätsplanung zu nutzen, um Ressourcen effizienter einzusetzen. „Zudem sind wir daran interessiert, das Thema virtuelle Realität weiter voranzutreiben und möchten unseren Kunden erstklassige virtuelle Erlebnisse in 3D anbieten. Und die Dassault Systèmes Applikation 3DEXCITE ist ideal dafür”, sagt Auer. “Und wir möchten DELMIA verstärkt einsetzen, um Roboter virtuell zu simulieren, so dass wir deren optimale Positionierung sicherstellen, bevor wir diese physisch an der Montagelinie installieren.“

Über 3CON

Weltweit führender Hersteller von Sonderanlagen für die Fertigung von Automobil-Innenausstattungen

Produkte: Türverkleidungen, Instrumententafeln, Konsolen und Säulen sowie After-Sales Service

Umsatz: 40 Mill. Euro (2015)

Hauptsitz: Ebbs, Österreich

Weitere Informationen www.3con.com

Über TECHNIA

TECHNIA ist ein führender, weltweit tätiger Anbieter von Lösungen zum Product Lifecycle Management (PLM) für eine leistungsfähige Produktentwicklung und effizientes Produktmanagement. TECHNIA steht für mehr als 30 Jahre Erfahrung, Entwicklung und Innovation. Basis unseres Portfolios sind die von Dassault Systèmes entwickelten PLM-Softwarelösungen (3DEXPERIENCE, CATIA, ENOVIA, DELMIA, SIMULIA und EXALEAD). Darüber hinaus verfügt TECHNIA über ein breites Angebot an Dienstleistungen - von der Beratung, Projektkonzeption, Schulung bis hin zur Anwenderbetreuung vor Ort. Unsere Lösungen werden weltweit in vielfältigen Industrien wie Maschinen- und Anlagenbau, Automobilund Luftfahrtindustrie, Life Sciences, Bauwesen, Energie, Telekommunikation/Elektronik, Mode und Konsumgüter eingesetzt.

TECHNIA – mit 420 Mitarbeitern – ist in ganz Europa, Indien und Nordamerika vertreten und betreut über 4000 Kunden weltweit.

Weitere Informationen www.technia.com